因此在分析建筑碳排放时,应当从建材生产阶段开始,即从全生命周期的角度考虑建筑碳排放。全生命周期评价体系克服了以往研究的片面性和局限性,使人们对建筑碳排放有了更加深入全面的了解。......

2023-10-09

1.建造环节对比

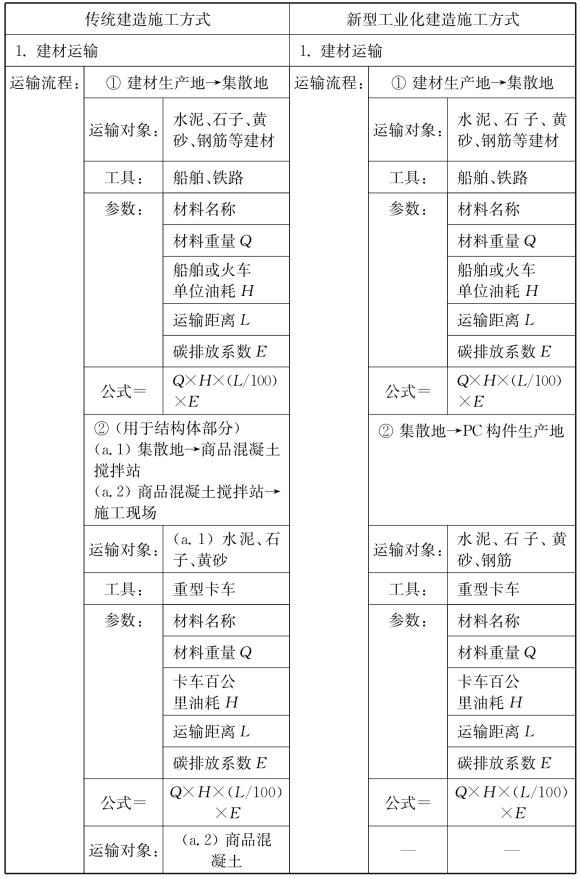

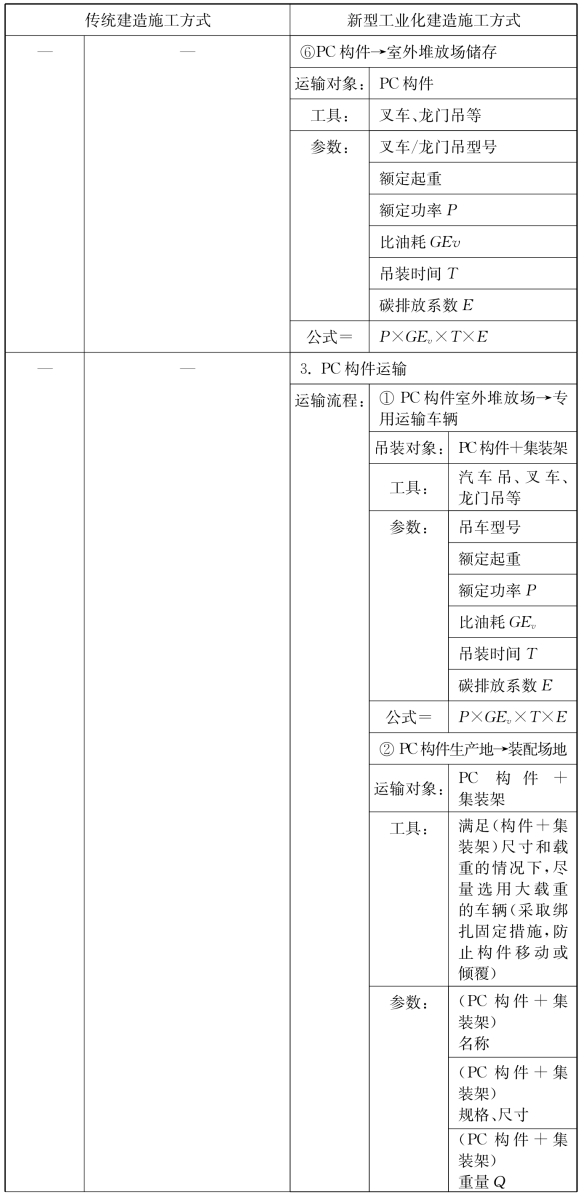

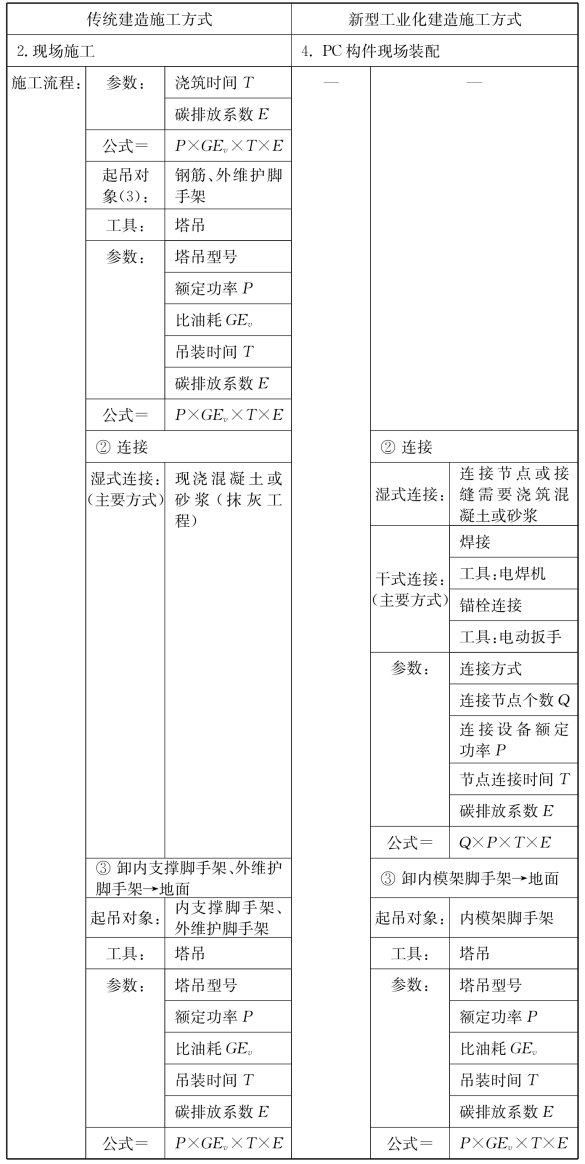

工业化建造施工方式与传统建造方式这两种方式在建筑全生命周期中最大的不同就体现在建造施工环节,同时建造施工环节在过往的国内外研究中也因其复杂性一直是被忽略的部分,本书试图通过两种建造方式的对比,详细分解建造施工的各个环节,并给出计算的相关参数和公式,如表3-9、表3-10所示。

表3-9 两种建造方式在建筑全生命周期中的区别

资料来源:作者自绘。

表3-10 建造施工阶段具体内容细化对比(包括参数、公式)——以结构体(PC预制构件)为例

(续表3-10)

(续表3-10)

(续表3-10)

(续表3-10)

资料来源:作者自绘。

2.不同建造模式的碳排放量对比

预制装配式作为新型绿色环保节能建筑,整个工程建造过程环保节能特点显著,具有工业化程度高、节约资源、减少操作人员劳动强度,并对周围建筑影响小的特点,从而一改过去人们对“工程施工必须搭设脚手架,拉起绿网”的印象。通过工厂化生产和现场装配施工,可大幅减少建筑垃圾和建筑污水,降低建筑噪音,降低有害气体及粉尘的排放,减少现场施工人员。

本书以“南京上坊北侧经济适用房项目[29]”为例,该工程地下1层,地上15层,地上为廉租房,底层架空;建筑面积:10380.59m2,其中地下面积为655.98m2,地上面积为9724.61m2。建筑结构形式为全预制装配整体式框架加钢支撑结构体系,抗震设防烈度为7度,设计使用年限为50年。

该住宅柱、梁采用预制装配整体式施工技术,楼板、阳台板、屋面板采用预制钢筋混凝土叠合板,楼梯采用预制装配楼梯;外墙采用150mm厚NALC板,内墙采用75mm、100mm、150mm厚NALC板;外墙铝合金窗框等在构件制作时一并完成。

下面是预制装配式施工节能降耗减排的分析与实际测算。

(1)人工节碳

普遍的建筑碳排放计量中鲜有考虑人工碳排放,本书认为应将其纳入清单中。我国居民生活能源消费人均碳排放总量为0.8t/年[30-31](直接、间接生活能源消费碳排放量),即每个工日(按8h计算)碳排放量约为0.7kg。

下面是传统施工方式与工业化施工方式的人工比较。

传统施工方式人工以1m3混凝土需5.5人工[32](含混凝土、模板、钢筋)计,6-05#预制混凝土量1 842.9m3(122.86m3×15)节约10135.95人工,现南京地区建筑工人人工费220元/d,则10135.95人工可减少费用2229 909元。

工业化建造方式人工费47000元/层,6-05#人工费705000元(47000×15)。

工业化施工方式比传统施工方式节约1524 909元。

![]()

按每个工日碳排放量约为0.7kg计算,6-05#工期120d,

节约碳排放:0.7kg×6932×120=582288(kg)

(2)照明节电

以每7人一间临时活动房(3.6m宽、6.3m长,面积为22.68m2),则节约990间,每间房2个15W灯泡,1台75W风扇,每天使用6h计,

则节约用电量:(30+75)×6×990=624(kWh/天)

以120d计算,节约用电量:624×120=74 880kWh,

节约碳排放:74 880kWh×0.7×10-3 t/kWh=52 416(kg)。

(3)设备节电

由于大量预制构件已在工厂完成,因此施工现场主要设备的使用量或使用频率减少,如用于混凝土浇捣的振动棒、焊接所用的电焊机以及垂直运输的塔吊使用频率的减少等。

①振捣器额定功率3kW,减少数量6只;电焊机额定功率20.5kW,减少数量2台。振捣器、电焊机可节约用电59kWh/层。

共节约用电:59×16=944(kWh);

节约碳排放:944kWh×0.7×10-3 t/kWh=660(kg)。

②塔吊功率45kW,每天使用8h,塔吊使用频率减少50%。

施工塔吊可节约用电:45×8×120=43 200(kWh);

节约碳排放:43 200kWh×0.7×10-3 t/kWh=30 240(kg)。

③塔吊使用减少一个月:

节电:45×8×30=10 800(kWh);

节约碳排放:10 800kWh×0.7×10-3 t/kWh=7 560(kg)。

设备节电合计:

(1)+(2)+(3)=54 944(kWh);

节约碳排放38 460kg。

(4)节水

预制构件的吊装与装配,施工现场不需要混凝土固定泵和运送混凝土的搅拌车,固定泵和搅拌车冲洗用水不再发生。

6-05#预制混凝土量:122.86m3×15=1 842.9(m3),

以搅拌车每车8m3计算,共有1 842.9/8≈230(车),(www.chuimin.cn)

以清洗车用水0.25m3/辆计,则

清洗节水:230×0.25=57.5(m3);

节约碳排放:57.5m3×0.194×10-3 t/m3≈11.16(kg)。

混凝土养护以每m3用水2m3计,则

节水:1 843×2=3 686(m3);

节约碳排放:3 686m3×0.194×10-3 t/m3≈715(kg)。

节水合计:57.5+3 686=3 743.5(m3);

节约碳排放合计:726.16kg。

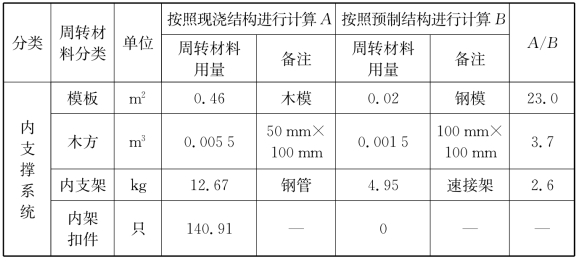

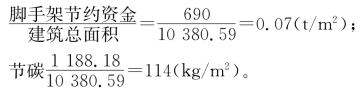

(5)脚手架、模板节约

PC结构采用盘扣式钢管支撑架,取消传统外脚手架施工技术,节省了周转材料,见表3-11所示。

表3-11-1 内支撑系统(传统、工业化)周转材料的对比

资料来源:《装配式框架结构住宅建造技术研究与示范》;完成单位:南京万晖置业有限公司、南京长江都市建筑设计股份有限公司、中国建筑第二工程局有限公司、南京大地建设新型建筑材料有限公司。

表3-11-2 外脚手架系统(传统、工业化)周转材料的对比

资料来源:《装配式框架结构住宅建造技术研究与示范》;完成单位:南京万晖置业有限公司、南京长江都市建筑设计股份有限公司、中国建筑第二工程局有限公司、南京大地建设新型建筑材料有限公司。

该工程为全预制装配结构,PC结构集成外模,外墙采用具有自保温功能的NALC板,取消了传统的抹灰、保温等施工工序,针对PC结构的特殊性,临边防护采用悬挑三脚架,取消传统的外脚手架,既安全又经济。此项技术与传统现浇外墙脚手架相比节约费用274.75万元。

换算成钢材:274.75万元/4 000元/t=690(t)。

节约碳排放:690t×1.722t/t=1 188.18(t)。

(6)建筑废弃物减少

工业化预制混凝土构件,不采用湿作业和现浇混凝土浇捣,避免了垃圾源的产生,搅拌车、固定泵以及湿作业的操作工具清洗,大量废水和废浆污染源得到抑制。

建筑垃圾以0.014 4m3/m2计,由于住宅工业化率没有国家标准来衡量,本书采用以混凝土作为建筑垃圾主要成分测算:

6-05#预制构件混凝土量:122.86m3×15=1 842.9m3,

现浇混凝土量:64.89m3×15=973(m3),

混凝土总量2 816m3,预制率为65.44%,见表3-12。则建筑垃圾减少量为:

10 380.59m2×36.85%×0.014 4=55(m3)(10 380.59m2为建筑面积)

按150.14kg CO2/m3计算,该项实现CO2减排8 257.7kg。

表3-12 6-05#栋主体结构标准层预制率计算表 (单位:m3)

资料来源:《装配式框架结构住宅建造技术研究与示范》;完成单位:南京万晖置业有限公司、南京长江都市建筑设计股份有限公司、中国建筑第二工程局有限公司、南京大地建设新型建筑材料有限公司。

(7)预制构件工厂能源消耗

由于预制混凝土量相近,参考上海万科新里程项目,由工厂提供的能源消耗数据,共耗电24 064kWh;用水量730m3。由于模板采用钢模具,单位立方米混凝土消耗模板量,还有待钢模具在后续预制装配式楼的构件摊销使用后,进一步分析与测算。

预制装配式施工与传统建筑施工对比分析,见表3-13和图3-29。

表3-13 南京上坊北侧经济适用房项目工业化建造方式减碳测算表

资料来源:作者自绘。

图3-29 减碳测算分布图

资料来源:作者自绘。

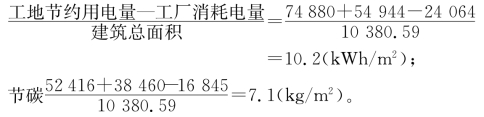

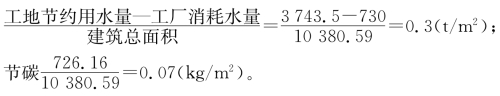

①人工节约:

节约6 932人工;

![]()

②电节约:

③水节约:

④脚手架、模板节约:

⑤废弃物节约:

![]()

共节碳:56.1+7.1+0.07+114+0.8=178(kg/m2)。

有关工业化预制装配建筑全生命周期碳排放模型的文章

因此在分析建筑碳排放时,应当从建材生产阶段开始,即从全生命周期的角度考虑建筑碳排放。全生命周期评价体系克服了以往研究的片面性和局限性,使人们对建筑碳排放有了更加深入全面的了解。......

2023-10-09

工业化建筑方案评估,既是碳排放核算的起点,同样也是终点,碳排放核算模型建立的最终目的是在建筑方案设计的初始端对其全生命周期进行碳排放量的估算,得出计算结果和LCA分析报告,归纳总结碳排放的主要来源,包括明确的碳排放阶段和建筑的具体组成部分等,最后再反馈到设计端以便对建筑方案作出调整,具有明确的指导意义。......

2023-10-09

长寿命碳排放分析及附图对比。生命周期分阶段,A、B的BCE对比见表3-21、表3-22和图3-30。A、B两个项目,由于B项目使用了较多的新能源,使得在建材开采、生产端的排碳较大,而使用端因此大幅度降低,为了对比的公平性,将新能源使用均去除再比较两者,得:分阶段BCE对比见表3-23、表3-24和图3-31。图3-31A、B项目去除新能源的分阶段BCE对比资料来源:作者自绘。......

2023-10-09

住宅体形系数过大、外轮廓过于曲折、围护结构长度过长,耗材耗能,增大碳排放量[36]。其优点除可以减少水泥、黏土砖、混凝土等建材的使用外,还能降低能源消耗量与碳排放量。性能整合是指叠加、融合不同功能构件,以智能反应代替资源利用,从而改善舒适度,降低运营成本,减少设备占有,降低碳排放。通过使用3R建筑材料,可以大幅度减少建筑物拆除时产生的固体废弃物,从而减少碳排放。......

2023-10-09

ENCORD指出只有清晰定义了碳排放的测量边界才能保证碳足迹计算的关联性、完整性、一致性、透明性与准确性。ENCORD将碳足迹的测量范围定义为三种:直接碳排放、间接碳排放和其他间接碳排放。针对当前的传统的建造模式,其建筑全生命周期碳排放核算模型大多从两方面入手:时间和空间。表2-17传统建造方式的建筑全生命周期碳排放时空矩阵模型资料来源:作者自绘。......

2023-10-09

建筑全生命周期的碳排放即是建筑物化、使用和拆除处置各阶段的各类温室气体排放量与其全球气候变暖影响潜能特征当量因子相乘所得到的总和。能源的碳排放因子包括单位质量能源从开采、加工、使用各个环节中排放的温室气体转化为CO2量的总和。IPCC对不同种类煤进行测定,其他组织机构均把煤作为一种综合的能源对其综合碳排放因子进行测定。......

2023-10-09

完整的“可移动铝合金住宅产品”的建材开采生产阶段的BIM明细表清单参见附录二。表4-1建材开采和生产阶段——可调基脚(组件)的BIM明细表清单1、数量清单2资料来源:作者自绘。②建材碳排放量比例中,铝材和光电板最大,两者之和占统计总量的近90%。③由①、②得出:建材的碳排放量与建材用量不成正比关系。......

2023-10-09

以“结构体—基础—可调基脚”的工厂化生产为例具体说明,如图4-11所示。完整的“可移动铝合金住宅产品”的工厂化生产阶段的BIM明细表清单参见附录三。表4-6工厂化生产阶段——可调基脚的BIM明细表清单1、数量清单2资料来源:作者自绘。代入以上公式:单个“可调基脚”工厂化生产阶段的耗能量=0.082×10-3t+0.0725kWh。......

2023-10-09

相关推荐