知识要点集成无损检测方法的使用原则:应根据受检承压设备的材质、结构、制造方法、工作介质、使用条件和失效模式,预计可能产生的缺陷种类、形状、部位和方向,选择适宜的无损检测方法。磁粉检测不适用非铁磁性材料的检测。经典考题剖析其他年份考题某静置设备由奥氏体不锈钢板材制成,对其进行无损检测时,可采用的检测方法有()。......

2023-10-08

点评:本书将无损检测单独列为考点,可见其重要性。无损检测(探伤)历来是考试的重点内容之一,考生务必认真复习。

知识要点集成

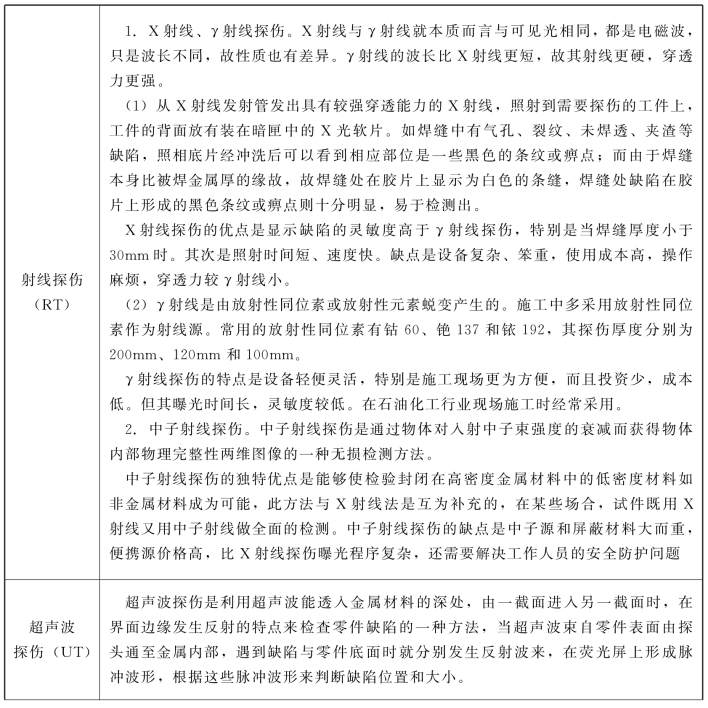

表2-7 无损检测(探伤)

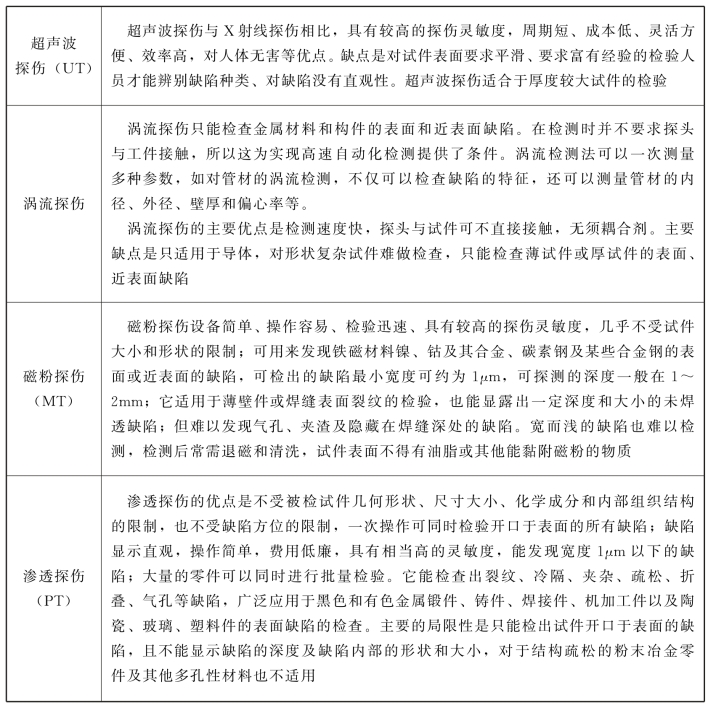

续表2-7

经典考题剖析

一、2020年考题

只能检查磁性和非铁磁性导电金属材料表面和近表面缺陷的无损探伤方法为( )。

A.射线探伤 B.磁粉探伤

C.超声波探伤 D.涡流探伤

答案:D

[解析]X射线探伤的优点是显示缺陷的灵敏度高,特别是当焊缝厚度小于30mm时,较γ射线灵敏度高,其次是照射时间短、速度快。缺点是设备复杂、笨重,成本高,操作麻烦,穿透力较γ射线小。

γ射线探伤厚度分别为200mm、120mm和100mm。探伤设备轻便灵活,特别是施工现场更为方便,投资少,成本低。但其曝光时间长,灵敏度较低,石油化工行业现场施工经常采用。

超声波探伤与X射线探伤相比,具有较高的探伤灵敏度、周期短、成本低、灵活方便、效率高,对人体无害等优点。缺点是对工作表面要求平滑、要求富有经验的检验人员才能辨别缺陷种类、对缺陷没有直观性。超声波探伤适合于厚度较大的零件检验。

磁粉探伤设备简单、操作容易、检验迅速、具有较高的探伤灵敏度,几乎不受试件大小和形状的限制;可用来发现铁磁材料的表面或近表面的缺陷,可检出的缺陷最小宽度约为1μm,可探测的深度一般在1~2mm;它适用于薄壁件或焊缝表面裂纹的检验,也能显露出一定深度和大小的未焊透缺陷;但难以发现气孔、夹渣及隐藏在焊缝深处的缺陷。宽而浅的缺陷也难以检测,检测后常需退磁和清洗,试件表面不得有油脂或其他能黏附磁粉的物质。

涡流探伤的主要优点是检测速度快,探头与试件可不直接接触,无须耦合剂。主要缺点是只适用于导体,对形状复杂试件难做检查,只能检查薄试件或厚试件的表面、近表面缺陷。

二、2019年考题

超声波探伤与X射线探伤相比,具有的特点是( )。(www.chuimin.cn)

A.具有较高的探伤灵敏度、效率高 B.对缺陷观察直观性

C.对试件表面无特殊要求 D.适合于厚度较大试件的检验

答案:A、D

[解析]超声波探伤与X射线探伤相比,具有较高的探伤灵敏度、周期短、成本低、灵活方便、效率高,对人体无害等优点。缺点是对试件表面要求平滑、要求富有经验的检验人员才能辨别缺陷种类、对缺陷没有直观性。超声波探伤适合于厚度较大试件的检验。

三、2018年考题

不受被检试件几何形状、尺寸大小、化学成分和内部组织结构的限制,一次操作可同时检验开口于表面中所有缺陷,此探伤方法为( )。

A.超声波探伤 B.涡流探伤

C.磁粉探伤 D.渗透探伤

答案:D

[解析]渗透探伤的优点是不受被检试件几何形状、尺寸大小、化学成分和内部组织结构的限制,也不受缺陷方位的限制,一次操作可同时检验开口于表面中所有缺陷;不需要特别昂贵和复杂的电子设备和器械;检验的速度快,操作比较简便,大量的零件可以同时进行批量检验,缺陷显示直观,检验灵敏度高,操作简单,不需要复杂设备,费用低廉,缺陷显示直观,具有相当高的灵敏度,能发现宽度1μm以下的缺陷。这种方法由于检验对象不受材料组织结构和化学成分的限制,因而广泛应用于黑色和有色金属锻件、铸件、焊接件、机加工件以及陶瓷、玻璃、塑料等表面缺陷的检查。它能检查出裂纹、冷隔、夹杂、疏松、折叠、气孔等缺陷;最主要的限制是只能检出试件开口于表面的缺陷,且不能显示缺陷的深度及缺陷内部的形状和大小,对于结构疏松的粉末冶金零件及其他多孔性材料不适用。

四、其他年份考题

用无损探伤方法检验焊接质量时,仅能检验出工件表面和近表面缺陷的方法有( )。

A.超声波检测 B.涡流检测

C.磁粉检测 D.液体渗透检测

答案:B、C

[解析]本题的考点是几种常用无损探伤的特点及用途。

这道题是一道典型的多知识点集成题,集成了四种无损探伤方法。超声波检测对确定内部缺陷的大小、位置、取向、埋深和性质等参数比其他无损方法有综合优势。而涡流检测只能检查金属材料和构件的表面和近表面缺陷;磁粉检测可检测材料和构件的表面和近表面缺陷,对裂纹、发纹、折叠、夹层和未焊透的缺陷极为灵敏;液体渗透检测只能检出试件开口于表面的缺陷,不能显示缺陷的深度及缺陷内部的形状和大小。

有关建设工程技术与计量.安装工程的文章

知识要点集成无损检测方法的使用原则:应根据受检承压设备的材质、结构、制造方法、工作介质、使用条件和失效模式,预计可能产生的缺陷种类、形状、部位和方向,选择适宜的无损检测方法。磁粉检测不适用非铁磁性材料的检测。经典考题剖析其他年份考题某静置设备由奥氏体不锈钢板材制成,对其进行无损检测时,可采用的检测方法有()。......

2023-10-08

点评:塔器是重要的静置设备,自然也是考核的重点内容,历年考题在2题左右。知识要点集成表5-19塔器续表5-19经典考题剖析一、2020年考题能提供气液两项接触传热,使传质、传热过程能够迅速有效地进行,完成传质、传热后气、液两项及时分开,互不夹带,该设备是()。主要缺点是操作弹性范围较窄,小孔筛板易堵塞。......

2023-10-08

知识要点集成一、主要内容及适用范围机械设备安装工程共设13个分部、123个分项工程。经典考题剖析一、2017年考题依据《通用安装工程工程量计算规范》GB50856-2013的规定,机械设备安装工程量中以“台”为计量单位的有()。直流电梯发电机组安装的工程量以“组”为单位计算。......

2023-10-08

知识要点集成一、分部分项工程量清单内容安装工程分部分项工程量清单应根据《安装工程计量规范》附录规定的项目编码、项目名称、项目特征、计量单位和工程量计算规则进行编制。......

2023-10-08

配法兰的盲板不计安装工程量。经典考题剖析一、2018年考题依据《通用安装工程工程量计算规范》GB50856-2013的规定,对于在工业管道主管上挖眼接管的三通,下列关于工程量计量表述正确的有()。......

2023-10-08

A.聚丙烯基复合材料B.橡胶基复合材料C.环氧树脂基复合材料D.聚氨酯树脂基复合材料答案:C、D[解析]按基体材料类型可分为:树脂基、无机非金属材料基和金属基复合材料三大类。复合材料分类二、2018年考题1.属于无机非金属材料基复合材料为()。选项C、D属于有机材料基复合材料,选项B属于金属基复合材料。......

2023-10-08

知识要点集成表5-15合金钢及有色金属管道续表5-15续表5-15经典考题剖析一、2020年考题1.在海水及大气中具有良好的腐蚀性,但不耐浓盐酸、浓硫酸的是()。应用于PP-R管、PB管、PE-RT管、金属复合管等新型管材与管件连接,是目前家装给水系统应用最广的连接方式。使用的非金属垫片一般为橡胶垫或塑料垫,并应控制氯离子含量不得超过25ppm。......

2023-10-08

相关推荐