表4.58截面极限抗弯强度试验结果注:采用表4.57 中峰值力值计算极限抗弯强度。......

2023-10-07

4.10.5.1 试验现象

1)正常使用极限状态抗剪试验

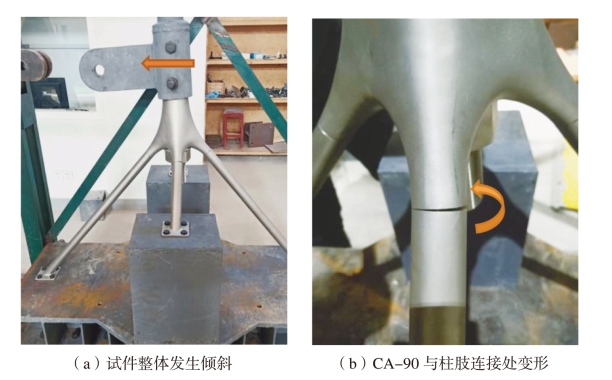

依据试验方案,试验加载速度为5mm/min,试验加载至15kN、30kN 及最终45kN 时,分别持荷1min。加载完毕后,试件在柱肢与CA-90 的连接处发生了一定的塑性变形(图4.86)。

图4.86 拉索节点装置正常使用极限状态抗剪试验加载现象

从图4.87 可以看出,拉索节点装置在侧向力作用下,在比较薄弱的CA-90 与柱肢的连接处发生了一定的变形,两者的螺纹发生了一定的错位,从而无法完全对齐。

2)正常使用极限状态抗拉试验

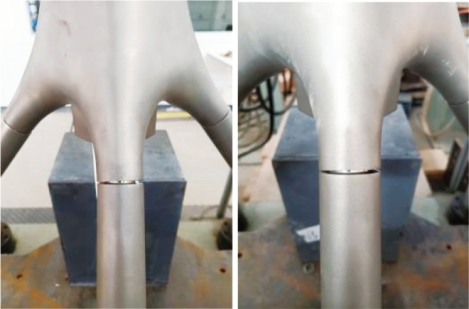

除加载速度减缓为2mm/min 外,采用与抗剪试验相同的逐级加载方案,对试件进行竖向抗拉试验。加载过程中,于抗剪试验中发生一定错位的柱肢与CA-90 的连接部位变形发生了一定的恢复,螺纹处重新对齐(图4.87)。

3)极限抗拉承载力试验

在使用阶段抗拉试验的试件卸载至零后,继续进行极限抗拉承载力试验,加载速度2mm/min,直至试件发生破坏。

图4.87 CA-90 与柱肢连接处变形恢复

试件在达到最大承载力303.1kN(对应作动器竖向位移17.0mm)时,发生了某一柱脚处焊缝拉裂的脆性破坏(图4.88),且观察其他柱脚可以发现,柱脚处焊接的钢板发生了较大的平面外挠曲(图4.89)。另外,CA-90 与柱肢连接处也有一定的变形(图4.90)。

图4.88 试件柱脚焊缝破坏

图4.89 试件柱脚连接板平面外挠曲

图4.90 柱肢与CA-90 连接处变形

4.10.5.2 试验曲线及分析

试验记录了作动器处测得的力及位移,通过试验曲线能够直观判断试件的弹性段刚度并考察破坏模式。

1)正常使用极限状态抗剪试验

试验所得作动器力值与位移的关系曲线如图4.91 所示。

图4.91 拉索节点装置正常使用极限状态抗剪试验荷载-变形曲线

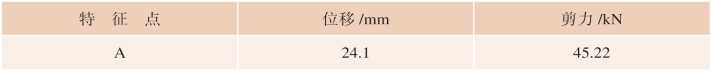

由于试件为钢材,加载曲线近似为线性,故仅标出峰值点A 点坐标(表4.60)。(www.chuimin.cn)

表4.60 拉索节点装置正常使用极限状态抗剪试验曲线特征点坐标

由曲线可以看出,试件在加载至45kN 前,处于线性加状态,但卸载时变形没有完全恢复。原因是:CA-90 与柱肢连接处螺纹发生了一定的错位。

2)正常使用极限状态抗拉试验

试验所得作动器力值与位移的关系曲线如图4.92 所示。

图4.92 拉索节点装置正常使用极限状态抗拉试验荷载-变形曲线

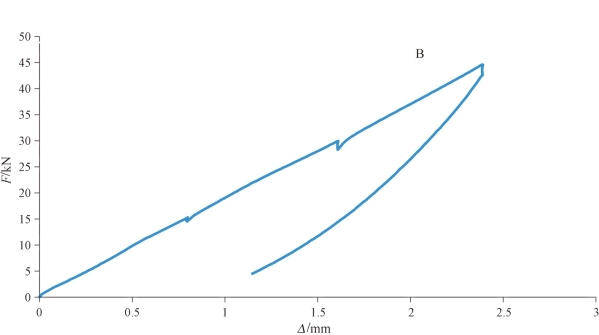

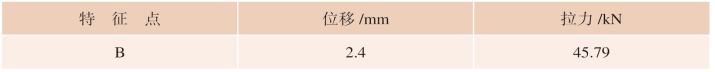

由于试件为钢材,加载曲线近似为线性,故仅标出峰值点B 点坐标(表4.61)。

表4.61 拉索节点装置正常使用极限状态抗拉试验曲线特征点坐标

由曲线可以看出,试件在加载至45kN 前,处于线性状态,但卸载时变形没有完全恢复。原因是:试件多处位置螺栓连接具有一定空隙,且抗剪试验已经形成了一定的塑性变形。

3)承载能力极限状态抗拉试验

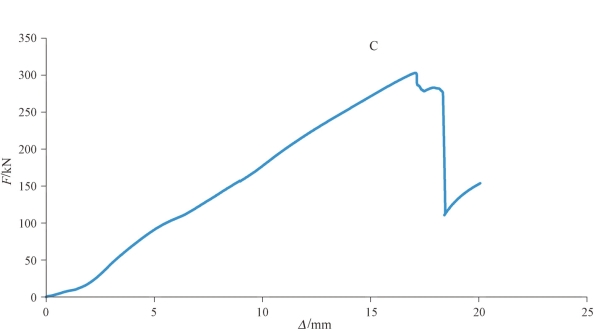

试验所得作动器力值与位移的关系曲线如图4.93 所示。

图4.93 拉索节点装置承载能力极限状态抗拉试验荷载-变形曲线

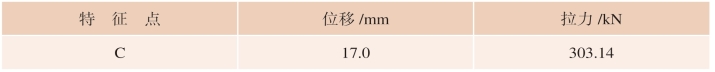

由于试件为钢材,加载曲线近似为线性,故仅标出峰值点C 点坐标(表4.62)。

表4.62 拉索节点装置承载能力极限状态抗拉试验曲线特征点坐标

在加载力值达到峰值过后,试件发生了脆性的破坏,立即失去承载力。

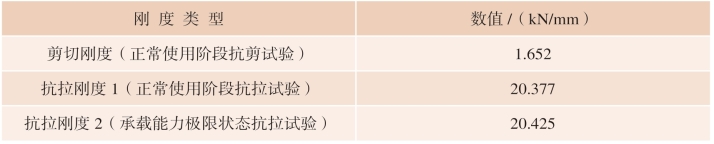

通过CSIRO 方法计算得到试件的侧向剪切刚度及竖向抗拉刚度,选取的计算区段对应荷载及变形数据见表4.63,最终计算得到的刚度结果见表4.64。

表4.63 拉索节点刚度计算数据点选取

注:为了消除加载初期由于试件与作动器及其他连接件之间没有完全紧密导致的初始刚度不足的影响,起始点从0.1 倍峰值荷载对应点处算起,而非零点。

表4.64 拉索节点装置试件刚度计算结果

有关大跨度胶合木网格(壳)结构设计的文章

表4.16加载结果数据表注:计算简图如图4.15 所示。木梁弹性模量计算弹性模量依据公式计算:式中 P——上下限荷载,N;l——两支座间跨距,mm;b,h——试样的宽度和厚度,mm;f——上下限荷载间的试样变形值之差,mm。取上下限荷载分别为10%和40%的极限荷载值,计算得到弹性模量,过程见表4.17。除了第一个试件外,后两个试件均发生了指接处破坏。图4.19靠近受压区的破坏现象图4.20梁底指接部位破坏图......

2023-10-07

胶合木的开裂为数层层板中的某一层表面裂纹,由于层板指接工艺规定的固定长度和厚度,因此不会造成对结构产生影响的贯穿性裂缝。图7.3胶合木层板及指接连接图7.4胶合木加工过程1)胶合木开裂种类表裂。图7.5开裂示意图2)胶合木工厂预处理涂刷表面涂料和封头剂,在木材的端部和表面涂刷封头剂和防水涂料,减缓木材表面的蒸发强度。图7.6胶合木预处理胶合木异形梁在拆除包装后立即进行油漆喷涂工作。......

2023-10-07

图1.3典型木网架结构2)木网壳结构木网壳结构是将杆件沿着某个曲面有规律地布置而组成的空间结构体系,其受力特点与薄壳结构类似,是以“薄膜”作用为主要受力特征的,即大部分荷载由网壳杆件的轴向力承受。国内有学者也将其称为“可延展预应力网格结构”。其抗震性能很好,2001 年发生的6.8 级地震没有对其主要结构造成损伤。......

2023-10-07

表4.22试件加载结果注:上述弯矩,暂简单采用“拉力×矢高”计算而得;“轴向变形”记录的是受压侧和受拉侧的平均变形,通过位移计获得。图4.25设计内力(截图)表4.23截面名义应力试验及设计结果注:采用2 侧数据计算应力比。原因:1 侧拉力产生的拉应力与弯矩产生的压应力相互有抵消,认为该侧应力未达到破坏状态;应力均为以全截面计算得到的名义应力。图4.29梁的侧面错动情况图4.30螺钉、螺杆破坏情况......

2023-10-07

图4.7胶合木横纹受压试块4.2.3.2试验目的通过对30 个胶合木试件进行横纹抗压试验至破坏:试验前测量试块体积及重量,给出该批胶合木的密度。给出该批木材的横纹抗压弹性模量的参考值。表4.8试验设备及仪器4.2.3.4试验方案试验前,采用电子数显卡尺测量试块三边尺寸,并采用电子秤测量试块重量。......

2023-10-07

表4.50三层杆件叠放正交节点次向剪切试验加载结果数据4.8.5.2试验现象及受力分析节点连接件包含1 根销轴和4 根斜向打入木材的自攻螺钉。表4.51三层杆件叠放正交节点次向剪切试验屈服点数据表图像显示,节点具有延性,在位移达到100mm 左右时,承载力缓慢减小至0.8 倍峰值,停止加载。......

2023-10-07

温室不采用拉索,而是采用钢-木刚性结构体系,展览温室上部结构采用钢-木组合网壳结构体系。图2.5温室结构三维示意图图2.6北侧墙体构造图1)结构计算模型结构计算模型,如图2.7 所示。图2.8上、下杆件之间设置刚性杆及连接假定建立三维结构力学模型,进行温室上部结构整体力学分析及截面设计验算。从表2.10 可以看出,结构在地震作用下的位移较小,能够满足规范的要求。表2.12材料用量统计......

2023-10-07

相关推荐