表4.60拉索节点装置正常使用极限状态抗剪试验曲线特征点坐标由曲线可以看出,试件在加载至45kN 前,处于线性加状态,但卸载时变形没有完全恢复。表4.62拉索节点装置承载能力极限状态抗拉试验曲线特征点坐标在加载力值达到峰值过后,试件发生了脆性的破坏,立即失去承载力。表4.64拉索节点装置试件刚度计算结果......

2023-10-07

4.7.5.1 承载力

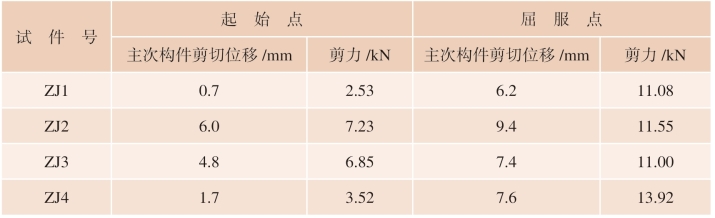

共完成了4 个试件的试验,得到了4 个试件承载力数值,将作动器测得的加载力值与位移值列于表4.44 中。

表4.44 三层杆件叠放正交节点主向剪切试验加载结果

4.7.5.2 试验现象

节点连接件包含1 根销轴和4 根斜向打入木材的自攻螺钉。其中,销轴主要抵抗主次构件的剪切作用,自攻螺钉在辅助抵抗主次构件的剪切作用的同时,抵抗主次构件的相互脱离。

主构件在产生顺纹方向的位移时,次构件发生滚动(图4.58)。在次构件发生滚动时,主次构件的连接节点处将产生造成错动的“剪力”和造成界面脱离的“弯矩”。节点处的销轴主要抵抗该“剪力”作用,自攻螺钉辅助抵抗“剪力”并同时抵抗该“弯矩”作用。

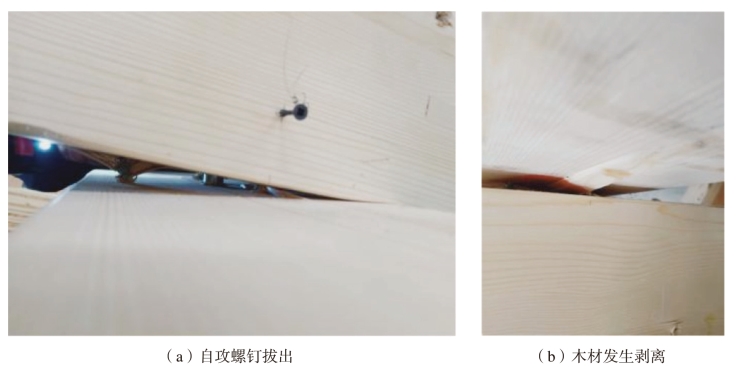

加载过程中,在主次构件界面脱离处,螺钉发生了一定的拔出,如图4.59(a)所示。并且由于螺钉斜向构造的原因,一部分木材发生了剥离,如图4.59(b)所示。由于试件的破坏现象具有一致性,故图片不再按试件号进行区分。

加载过程中,试件没有发生明显的脆性破坏,故在承载力达到峰值80%以下时,停止加载,节点处的变形较大,节点的延性较好。

图4.58 三层杆件叠放正交节点主向剪切试验次构件滚动

图4.59 三层杆件叠放正交节点主向剪切试验节点细部破坏现象

4.7.5.3 试验曲线及分析

1)试验曲线

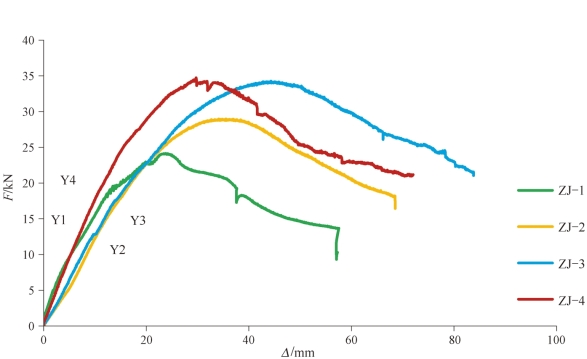

依据试验力及位移测点的测试数据,绘制节点的剪力-变形曲线(图4.60),从而直观地了解节点的弹性段刚度及破坏模式。

(www.chuimin.cn)

(www.chuimin.cn)

图4.60 三层杆件叠放正交节点主向试验荷载变形曲线

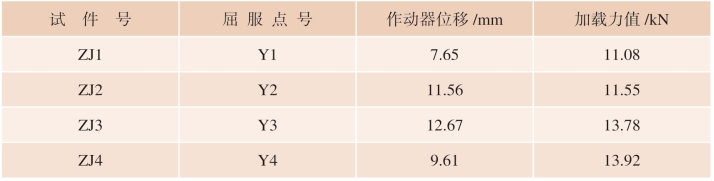

通过CSIRO 方法确定图4.60 中曲线的屈服点Y1~Y4,其对应坐标见表4.45。其中,CSIRO 方法将屈服点确定为“0.4 倍最大承载力对应位移的1.25 倍所对应的数据点”。

表4.45 三层杆件叠放正交节点主向剪切试验屈服点坐标

图像显示,节点具有延性,在位移达到100mm 左右时,承载力缓慢减小至大约0.8倍峰值,停止加载。

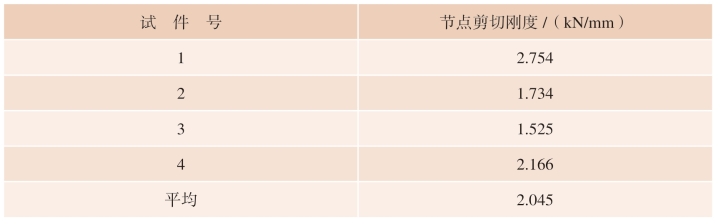

2)节点剪切刚度

通过曲线观察,加载的初期阶段节点加载曲线近似处于线性,计算节点的剪切刚度,具体方法如下:

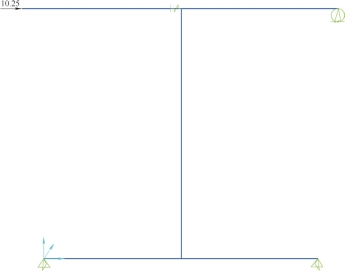

(1)两层主构件轴线之间有一定间隔,在模型中需要通过一根联系杆进行连接(图3.12),从而实现用杆系模型模拟结构的效果。在SAP 中建立该模型,如图4.61 所示。

(2)依据设计方提供的设计思路,联系杆两端与主构件刚接,联系杆各方向抗弯刚度通过0.03 的属性系数进行修正。此后将试验数据(表4.46)代入模型,得到联系杆端部节点处的弹簧剪切刚度,并列于表4.47 中。

图4.61 三层杆件叠放正交节点SAP 模型

表4.46 三层杆件叠放正交节点主向试验刚度计算数据选取

注:为了消除加载初期由于试件与作动器及其他连接件之间没有完全紧密导致的初始刚度不足的影响,起始点未从零点开始算起。

表4.47 三层杆件叠放正交节点主向剪切刚度

有关大跨度胶合木网格(壳)结构设计的文章

表4.60拉索节点装置正常使用极限状态抗剪试验曲线特征点坐标由曲线可以看出,试件在加载至45kN 前,处于线性加状态,但卸载时变形没有完全恢复。表4.62拉索节点装置承载能力极限状态抗拉试验曲线特征点坐标在加载力值达到峰值过后,试件发生了脆性的破坏,立即失去承载力。表4.64拉索节点装置试件刚度计算结果......

2023-10-07

表4.16加载结果数据表注:计算简图如图4.15 所示。木梁弹性模量计算弹性模量依据公式计算:式中 P——上下限荷载,N;l——两支座间跨距,mm;b,h——试样的宽度和厚度,mm;f——上下限荷载间的试样变形值之差,mm。取上下限荷载分别为10%和40%的极限荷载值,计算得到弹性模量,过程见表4.17。除了第一个试件外,后两个试件均发生了指接处破坏。图4.19靠近受压区的破坏现象图4.20梁底指接部位破坏图......

2023-10-07

表4.50三层杆件叠放正交节点次向剪切试验加载结果数据4.8.5.2试验现象及受力分析节点连接件包含1 根销轴和4 根斜向打入木材的自攻螺钉。表4.51三层杆件叠放正交节点次向剪切试验屈服点数据表图像显示,节点具有延性,在位移达到100mm 左右时,承载力缓慢减小至0.8 倍峰值,停止加载。......

2023-10-07

图4.7胶合木横纹受压试块4.2.3.2试验目的通过对30 个胶合木试件进行横纹抗压试验至破坏:试验前测量试块体积及重量,给出该批胶合木的密度。给出该批木材的横纹抗压弹性模量的参考值。表4.8试验设备及仪器4.2.3.4试验方案试验前,采用电子数显卡尺测量试块三边尺寸,并采用电子秤测量试块重量。......

2023-10-07

表4.38拼接节点抗弯试验截面名义压应力试验同设计对比4.6.5.2试验现象由于拼接节点在梁底具有接缝,故此处为薄弱位置。图4.51拼接节点抗弯试验试件截面中部劈裂裂缝图4.52拼接节点抗弯试验试件顶部压溃4.6.5.3试验曲线及分析1)试验曲线绘制节点的弯矩-变形曲线,如图4.53 所示。表4.39拼接节点抗弯试验曲线屈服点坐标由图4.54、表4.39 可以看出,曲线可以分为两组:试件KW1 及KW2 的曲线呈阶梯状,试件KW3、KW4、KW5 的曲线较平滑。......

2023-10-07

图1.3典型木网架结构2)木网壳结构木网壳结构是将杆件沿着某个曲面有规律地布置而组成的空间结构体系,其受力特点与薄壳结构类似,是以“薄膜”作用为主要受力特征的,即大部分荷载由网壳杆件的轴向力承受。国内有学者也将其称为“可延展预应力网格结构”。其抗震性能很好,2001 年发生的6.8 级地震没有对其主要结构造成损伤。......

2023-10-07

表4.22试件加载结果注:上述弯矩,暂简单采用“拉力×矢高”计算而得;“轴向变形”记录的是受压侧和受拉侧的平均变形,通过位移计获得。图4.25设计内力(截图)表4.23截面名义应力试验及设计结果注:采用2 侧数据计算应力比。原因:1 侧拉力产生的拉应力与弯矩产生的压应力相互有抵消,认为该侧应力未达到破坏状态;应力均为以全截面计算得到的名义应力。图4.29梁的侧面错动情况图4.30螺钉、螺杆破坏情况......

2023-10-07

相关推荐