(四)气缸盖的平面度检测①清洁气缸盖、塞尺和刀口尺等。②把刀口尺轻轻放在气缸盖的检测部位进行检测,检测部位如图3-6所示。小贴士注意事项:①选用与被测工件长度相适应的刀口尺。②刀口尺使用时不得碰撞,应确保棱边的完整性。③测量时刀口尺应倾斜于气缸体一定的角度。⑤使用刀口尺时,手应握持护板或把柄,避免温度对其产生影响;刀口尺一般可用一只手操作,大规格的三、四棱尺要用两只手操作。......

2023-10-05

(一)曲轴的拆卸

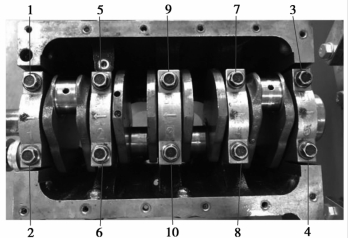

②按照从两边向中间对称的顺序,依次旋下轴承盖上的10个固定螺栓,如图6-2所示。

图6-2 螺栓拆卸顺序

注意:拆卸螺栓时要先预松,分2~3次预松,不能一次性把螺栓拆下。

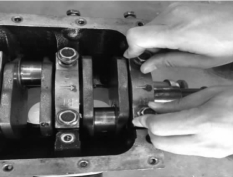

③用手拧出预松过的轴承盖螺栓,然后用橡胶锤或木棒对称轻击轴承盖并拆下轴承盖和螺栓,如图6-3所示。

图6-3 拆卸轴承盖螺栓

④取下的轴承盖和轴瓦并按顺序号摆放好,不能混放,如图6-4所示。

图6-4 拆下的轴承盖及螺栓

⑤水平向上轻轻地抬出曲轴,并把曲轴放到“V”形支架上,如图6-5所示。

图6-5 拆卸曲轴

⑥取下气缸体轴承座上的止推垫片和轴瓦,并将所有止推垫片和轴瓦按顺序号摆放好,不能混放,如图6-6所示。

图6-6 取出止推垫片和轴瓦

注意:在取轴瓦时可以借用一字起子,但起子的前端要做防护处理,以防止撬坏轴瓦和轴承座。

(二)曲轴的安装

①使用汽油或毛巾清洁曲轴、轴承盖、轴瓦、止推垫片、气缸体及轴承盖螺母,如图6-7所示。

图6-7 清洁曲轴

②安装气缸体轴瓦:在气缸体各轴承座上涂机油,按顺序把各道轴瓦安装在相应的轴承座内,如图6-8所示。

图6-8 安装轴瓦

③安装止推垫片:在两个止推垫片光滑的一面上涂上润滑油,将涂有润滑油的两个止推垫片安装在气缸体中间(3号)主轴承座两侧的止推垫片槽内,止推片有油槽一面朝外,如图6-9所示。

图6-9 安装止推垫片

④安装曲轴:用机油壶先在轴承座的轴瓦涂上润滑油,再将曲轴水平安放到气缸体主轴承座上,检查止推垫片安装是否到位,如果安装不到位则重新安装,如图6-10所示。

图6-10 安装曲轴

⑤安装轴承盖轴瓦:将按顺序摆放的各道轴瓦安装在对应的轴承盖内,如图6-11所示。(此步骤也可提前进行)

图6-11 安装轴承盖轴瓦

注意:在安装轴瓦时一定要在轴承盖上涂抹机油;轴瓦上的定位键要安装到轴承盖的定位槽里面。

⑥安装轴承盖:在曲轴主轴颈上涂上机油,再按顺序把轴承盖放到对应的主轴颈上,用木棒或橡胶锤轻敲各轴承盖,使轴承盖端面和气缸体轴承座端面贴合,如图6-12所示。

图6-12 安装轴承盖

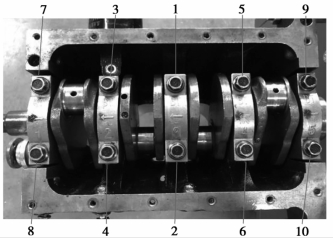

⑦安装轴承盖螺栓:按顺序把10个螺栓放到对应的螺栓孔里面,再用手旋上螺栓,用适当工具分2~3次从中间向两边预紧螺栓,最后参考维修手册,把螺栓紧固到规定力矩,安装顺序如图6-13所示。

图6-13 螺栓安装顺序

小贴士

注意事项:

①拆卸曲轴时注意观察轴承盖位置和朝前标记。(www.chuimin.cn)

②拆卸轴承盖时注意要先用指针式扭力扳手预松螺栓,再用套筒扳手多次拆卸轴承盖螺栓。

③拆卸后轴承盖和轴瓦按拆卸时的位置顺序摆放好。

⑤注意轴承盖螺栓的拆卸和拧紧顺序。

(三)曲轴的检修

1.外观检修

①清洁曲轴,检查曲轴主轴颈、连杆轴颈和轴瓦应无麻点或划痕,如果有麻点、划痕需要刮削,严重的应更换曲轴。其中,轴瓦一般直接更换。

②清洁曲轴,检测曲轴有无裂纹。裂纹一般存在曲柄与轴颈的过渡圆角处,因为此处应力集中,容易出现裂纹。如果出现裂纹应直接更换曲轴。

2.曲轴弯曲度检测

①清洁工量具、台面和曲轴,把曲轴放在水平面上的“V”形铁上,“V”形铁支撑曲轴最外两侧的主轴颈,并组装磁力表座,让百分表测量头对准曲轴的中间主轴颈,如图6-14所示。

②调整磁力表座和百分表,使百分表测头垂直接触曲轴中间的主轴颈的最上端处,同时使百分表小指针在1~2 mm,如图6-15所示。

图6-14 曲轴测量

图6-15 调整百分表

③校零:推动百分表测头,检查百分表指针是否转动自如,百分表转动正常,转动百分表罗盘,让百分表长指针指向“0”;如果百分表有卡滞现象,则重组装百分表或更换百分表。

④缓慢转动曲轴一周,观察百分表指针摆动情况,找出正和负的最大偏转量,从而测出曲轴的弯曲度。

弯曲度=(正的最大偏差-负的最大偏差)/2

注意:曲轴的弯曲度不能超出极限值,如果曲轴的弯曲度大于极限值,则需要对曲轴进行校正,一般采用冷压校正或敲击校正;若低于极限范围,可结合磨削主轴颈予以修正;弯曲严重的则需要更换曲轴。

3.曲轴扭曲度的检测

①清洁工量具、台面和曲轴,然后把曲轴放在水平面上的“V”形铁上,“V”形铁支撑曲轴最外两侧的主轴颈,如图6-14所示。

②检测平台面的水平度:校准高度尺,用高度尺检测曲轴两端主轴颈的高度是否一致,如果一致说明台面水平高度一致;如果不一致说明台面水平有误差,并把该高度差(Δh)作为最后计算的补偿量。

③转动曲轴使所有连杆轴颈处在同一水平面,然后用高度尺测最外侧的两个连杆轴颈的水平高度值1和高度值2,如果两高度一致说明曲轴没发生扭曲,如果两高度不一致则说明该曲轴发生了扭曲。扭曲度计算如下:

扭曲度=[高度值1(大)-高度值2(小)]±Δh

④确定维修方案:曲轴若发生轻微的扭曲变形,可直接在曲轴磨床上结合对连杆轴颈磨削时予以修正;也可采用液压扳杆扭转进行校正;扭曲严重的则应更换曲轴。

小贴士

注意事项:

①一旦确定台面的水平度之后,曲轴位置在检测时不能再来回移动和转动。

②检测时,检测的连杆轴颈的位置、方向要一致。

③扭曲度也可以用百分表来检查。将连杆轴颈转到水平位置上,用百分表分别确定同一方位上两个连杆轴颈的高度差。

4.曲轴磨损的检测

①使用千分尺测量轴颈(主轴颈和连杆轴颈):清洁曲轴和千分尺,再选用合适的千分尺检测要检测的轴颈的三个位置(两端和中间)、多个方向上的直径并记录,如图6-16所示。

图6-16 检测轴颈

②计算圆度和圆柱度:从测量的数据中找出所需要的值,算出该轴颈的圆度和圆柱度。参考维修手册,当圆度或圆柱度超过了标准值,则应维修或更换曲轴。

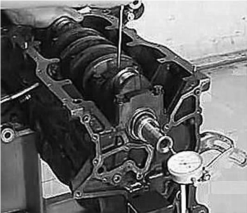

5.曲轴的轴向间隙检测

把清洗干净的曲轴装入缸体上,按规定力矩固定,再用百分表接触曲轴的一个端面,然后前后推拉曲轴,测量轴向间隙,如图6-17所示。

图6-17 曲轴轴向间隙的检测

注意:曲轴的轴向间隙检测也可以用塞尺检测:把清洗干净的凸轮轴装入缸体上,按规定力矩固定,使用起子撬动曲轴,用塞尺测量三号轴颈的间隙,塞尺的厚度即为曲轴的轴向间隙,如图6-18所示。

图6-18 曲轴轴向间隙的检测

如果轴向间隙超过了极限值则需要更换垫片或者曲轴。

有关汽车发动机技术基础与技能的文章

(四)气缸盖的平面度检测①清洁气缸盖、塞尺和刀口尺等。②把刀口尺轻轻放在气缸盖的检测部位进行检测,检测部位如图3-6所示。小贴士注意事项:①选用与被测工件长度相适应的刀口尺。②刀口尺使用时不得碰撞,应确保棱边的完整性。③测量时刀口尺应倾斜于气缸体一定的角度。⑤使用刀口尺时,手应握持护板或把柄,避免温度对其产生影响;刀口尺一般可用一只手操作,大规格的三、四棱尺要用两只手操作。......

2023-10-05

(一)活塞连杆组的拆卸步骤①旋转台架是将发动机朝上放置,按照一、四、二、三缸的顺序进行拆卸。⑧按上述同样方法依次拆卸第四缸、第二缸、第三缸活塞连杆组,并将拆下的各缸活塞连杆组按缸号顺序摆放整齐,如图4-8所示。用同样方法,把其他缸的活塞连杆组装入相应气缸内。图4-21活塞连杆组外观检查②活塞直径的检测。⑤活塞环背隙的检测。......

2023-10-05

曲轴箱强制通风系统的结构及原理广州本田雅阁曲轴箱强制通风系统,如图5.17 所示。当发动机工作时,经空气滤清器、空气软管进入汽缸盖罩,再由汽缸盖和机体上的孔道进入曲轴箱内,与窜气混合后,通过汽缸盖罩,经PCV 阀控制,流入进气系统,其流量随节气门开度的变化自动调节。图5.18PCV 阀故障原理曲轴箱强制通风系统的检修1)检查管路①拆下曲轴箱通风装置的出气软管和回流软管,拆下有关部件。......

2023-08-23

图2-3气门组零件2.气门组的拆装气门组的拆卸步骤①依次拆卸进、排气气门锁片。图2-5气门组零部件注意:气门导管一般是镶嵌在气缸盖上的,不需要拆卸气门导管;还有些发动机根本就没有安装气门导管,而是在气缸盖上直接加工出气门杆孔的。......

2023-10-05

一、填空题1.呆扳手是一端或两端制有_________________,用于拧转一定尺寸的_________________,有__________________和__________________两种。......

2023-10-05

能力标准学完本任务,你应获得以下能力:①能正确规范完成发动机的整体拆装任务。3)专用工具准备在发动机相关总成及部件的拆装过程中,还涉及气门拆装钳、活塞装配器、活塞环拆装卡钳、机油滤清器扳手、拉拔器等专用工具。②完成对发动机整体拆装任务,并清洗相关部件。实施步骤发动机外围附件的拆卸发动机外围附件包括发电机、启动机、水泵、进气歧管、气门室罩及油底壳等。......

2023-08-19

进气总管进气总管是指空气滤清器至进气歧管之间的管道。图4.19进气歧管1)进气歧管加热节气门体燃油喷射式发动机进气歧管的温度很重要。因此,应对此种类型的进气歧管适当加热以促进汽油蒸发。该类可变进气歧管进气阻力小,使进气量增多。......

2023-08-23

曲轴轴颈表面的轴向裂纹,其深度如在曲轴轴颈维修尺寸以内,可通过磨削磨掉,否则应予以报废。其修理尺寸应查阅车型对应的维修手册。3)曲轴变形的检测与维修若曲轴主轴颈的同轴度误差大于0.05 mm,则称为曲轴弯曲。曲轴径向间隙的检测与调整。3)曲轴、飞轮、离合器总成组装后进行动平衡试验组件动不平衡量应不大于原厂规定。......

2023-08-29

相关推荐