涂底漆的基本目的是在被涂物表面与随后的涂层之间创造良好的结合力。涂底漆应紧接着表面处理进行,两工序之间的间隙时间应尽可能短。因此,作为一个涂装工作者在选择底漆时除考虑上述两方面外,还必须熟知各种底漆材料的特性及其适用范围。......

2023-06-23

这里所说的汽车底盘包括汽车大梁、汽车保险杠和汽车车轮等几部分。

1.汽车大梁的涂装

对于汽车大梁,其涂装的方法有喷涂、刷涂及浸涂三种。其中喷涂多使用快干型漆或氧化型自干漆,而刷涂主要用于单车大梁的涂装,浸涂则主要用于大批量底盘生产厂或大批量汽车制造厂的涂漆施工。

(1)涂前处理

涂前对于油污可用毛刷等蘸汽油进行清洗,对于较为严重的油污最好使用热碱溶液进行化学除油,然后用温度较高的清水将碱液彻底洗干净。清除锈蚀时,可用机械喷砂或使用钢丝刷、粗砂布及钢铲等清除工具进行除锈,然后用高压空气吹净积尘。

(2)涂底漆

使用快干漆时,可将G06—4铁红过氯乙烯底漆调至粘度为18~22s,按先里后外、先上后下的顺序连续地喷涂二道,使干后的涂膜厚度达到30μm以上。

使用氧化型自干漆时,最好选用磁化铁棕酚醛防锈漆。喷涂前先将漆料充分搅匀,用X—6醇酸稀料或二甲苯将其粘度调至22~26s,过滤后在0.3~0.4MPa气压下均匀地喷涂一道,自干24h或在100℃下烘干1h。涂膜应均匀平整,附着力强,其厚度应达到25~30μm,涂后不得有流挂、积漆、漏涂、露底等现象,否则应返工。

(3)刮涂腻子

一般选用酚醛红灰腻子膏、灰酯胶腻子、C07—5灰醇酸腻子、灰过氯乙烯腻子等进行刮涂。将焊缝、凹陷等处用腻子刮平,自干4~6h或70~80℃下烘干40~60min后,用80~90号砂布进行磨光,擦净浮尘,用240~280号水砂纸蘸温水进行磨光,待磨好后用清水洗净,晾干。

(4)施涂面漆

用自干型沥青磁漆或磁化铁黑酚醛底面合一漆将大梁均匀喷涂一道,自干24h或100℃下烘干40~60min。干后的涂膜厚度应在25~30μm,不得有漏涂、起皱、起泡、流淌、积漆、露底、水泡等现象,否则应重新再涂一遍。

当使用浸涂工艺时,涂头道底漆多选用沥青磁漆,浸涂时的粘度为18~22s,浸后晾漆3~5min。待漆膜流平并基本无漆滴下时,在170~180℃下烘干。涂面漆时多选用沥青烘干磁漆,粘度为22~25s,浸涂1.5~2min,晾漆3~5min,180℃下烘干30min,冷却7~10min。

刷漆时底漆选用磁化铁棕酚醛防锈漆或铁红酚醛防锈漆,加入X—6醇酸稀料或二甲苯与松节油1∶1混合溶剂调至粘度为35~50s,涂膜干后其厚度在25~30μm。刷面漆时选用磁化铁黑酚醛漆或黑醇酸面漆,粘度调为40~52s,涂后自干24h(冬季48h)或100℃下烘干1.5h,涂膜厚度为25~30μm。

2.汽车保险杠的涂装

汽车保险杠一般可分为金属保险杠和玻璃钢保险杠两种,其涂装工艺不同。

(1)金属保险杠的涂漆

用棉布等蘸汽油清除油污,用60~70号砂布磨除锈蚀,用压缩空气、毛巾等清净浮尘。用粘度为22~26s的H06—2铁红环氧酯底漆或C06—1铁红醇底漆喷涂一道底漆,自干24h或在120℃下烘烤环氧酯底漆1h,其干后的厚度为25~30μm。用灰醇酸腻子刮涂一层腻子,自干24h或100℃下烘烤1.5h后用240~280号水砂纸磨至平整光滑,洗净晾干。用18~22s粘度的黑醇酸磁漆喷第一道面漆,常温干燥24h或100℃下烘干1h后,用280~320号的水砂纸将漆膜正视面轻轻地打磨一下,擦洗干净,晾干水分。喷涂第二道面漆,自干24h或80~100℃下烘干40~60min。对涂膜的要求同大梁。

金属保险杠涂漆工艺程序如下。

1)基层处理:先用棉纱蘸汽油除净油污,然后用60~70号砂布磨除锈蚀,用压缩空气吹净或用毛刷清洁浮灰。

2)喷涂头道底漆:将H06—2铁红环氧酯底漆或C06—1铁红醇酸底漆调稀至粘度为22~26s,将保险杠里外全面均匀喷涂一道,漆膜干后应达到25~30μm厚。

3)干燥:常温24h自干,或环氧酯底漆在120℃下烘干1h,醇酸底漆在100℃下烘干1h。

4)刮腻子;用灰醇酸腻子,将不平之处刮涂平整,腻子层厚度以0.5~1mm为宜。

5)干燥:常温24h自干或100℃下烘干1.5h。

6)水磨:用240~280号水砂纸,将腻子部位水磨平滑、擦净,晾干或低温烘干。

7)喷第一道面漆:将黑醇酸磁漆调稀至粘度为18~22s,过滤清洁后均匀喷涂一道。

8)干燥:常温24h自干或100℃下烘干1h。

9)水磨:用80~320号水砂纸,将腻子部位水磨平滑后擦净,晾干或低温烘干。

10)喷第二道面漆:将黑醇酸磁漆调稀到粘度为18~22s,将正视面和次要面都均匀喷涂一道,喷后的漆膜应平整、光亮,不得有漏涂、起皱、起泡、流淌、积漆、杂质等缺陷。

11)干燥:自干24h或80~100℃下烘干40~60min。

对金属保险杠的涂漆,为获得丰满光亮、坚硬而附着力强的漆膜,最好涂装氨基烘干漆,以提高漆膜的质量;对急需组装使用的金属保险杠,为缩短施工周期,提高生产效率,可用硝基磁漆涂装,其在喷涂面漆时,可连续喷涂2~3道,且喷后1h即可组装使用。

(2)玻璃钢保险杠的涂漆

玻璃钢保险杠涂漆工艺方法如下。

1)脱蜡:玻璃钢保险杠在制品脱膜时,表面往往有一层蜡质。蜡质如不清除彻底,严重影响涂层的附着力,使涂后的漆膜稍遇碰撞就会脱层(掉块)。故必须彻底清除蜡质,确保涂漆质量。

脱蜡有热水洗和溶剂洗两种方法。采用热水脱蜡时,将工件浸入80~90℃热水中涮洗3~5min。待蜡质熔化洗净后,再浸入60~70℃热水中涮洗2~3min,即可除净蜡质。采用有机溶剂脱蜡时,可选用60~70号砂布将工件表面磨毛,再用二甲苯或香蕉水反复洗净蜡质。

2)刮腻子:用过氯乙烯腻子或醇酸腻子将不平之处满刮平整。过氯乙烯腻子由于干燥较快,可连续刮涂,直到平整。

3)干燥:过氯乙烯腻子干燥4~6h,醇酸腻子干燥24h。

4)水磨:用260~300号水砂纸,将腻层反复水磨平滑后擦净,晾干或低温烘干。

5)喷底漆:用C06—10灰醇酸二道底漆(二道浆)先彻底搅拌均匀,然后加二甲苯稀释至粘度22~26s,将正视面均匀喷涂一道,喷涂时漆膜厚度以将砂痕充分填平为准。

6)干燥:自干12h或70~80℃下烘干1h。

7)刮细腻子:用过氯乙烯腻子或硝基腻子加少量的稀料调和成稀腻子,迅速将针孔等细小缺陷刮涂平整。如一次不易刮平时,可连续刮涂2~3次。

8)干燥:硝基腻子干燥1~2h,过氯乙烯腻子干燥3~4h。

9)水磨:将腻子部位用280~320号水砂纸水磨平整,再用360号水砂纸,将腻子部位与正视面的全部漆膜全面水磨平滑,反复擦净,晾干或低温烘干。

10)喷第一道面漆:将过氯乙烯磁漆或醇酸磁漆(颜色为黑色或灰色)调稀至粘度为18~22s,将工件的里外面都薄而均匀地喷涂一道,喷后的漆膜不得有漏喷、露底、咬底、流淌及明显的流挂等缺陷。

11)干燥:过氯乙烯磁漆干燥4~6h,醇酸磁漆干燥18~24h。

12)水磨:用旧的360号水砂纸或40号水砂纸,将正视面漆膜全面水磨平滑,擦净磨污,晾干。

13)喷第二道面漆:过氯乙烯磁漆调至粘度为16~18s,醇酸磁漆调至粘度为26~30s,将保险杠里外全部均匀喷涂一道,喷涂时应注意面漆的配套。如第一道面漆是过氯乙烯磁漆,这道面漆可喷过氯乙烯磁漆,也可喷醇酸磁漆;如第一道面漆是醇酸磁漆时,此道漆只能喷醇酸磁漆,而不能喷过氯乙烯磁漆,以防将醇酸磁漆咬起造成皱纹。

14)干燥:过氯乙烯磁漆干燥8~12h,醇酸磁漆干燥48h。

15)交验:正视面漆膜应平整光滑,光泽强,附着力好,不得有起泡、流淌、流挂、光泽不均、皱纹、杂质等缺陷。次要面漆膜应平整光亮,附着力强,不得有明显的流淌,流挂、杂质等缺陷。

3.汽车车厢的涂装

汽车车厢的涂漆,主要指轻型汽车的车厢、微型汽车的车厢和载重汽车的车厢(包括拖挂厢)等的涂漆。这些车厢通常可分为全钢铁件车厢、钢木混合和金属骨架木车厢三种涂漆方法。

(1)全钢铁件车厢涂漆工艺

全钢铁件车厢涂漆工艺程序如下。

1)除锈:对热轧钢件可采用机械喷砂或喷丸方式除锈,大批量流水线生产则应采用酸洗除锈方式,酸洗除锈后应进行水洗和磷化处理;对单车的车厢,可用手工除锈。用机械或手工除锈后,应用压缩空气吹净锈尘,用棉纱或棉布擦净浮锈。

2)涂底漆:大批量流水线生产时,可采用环氧类电泳漆(阴极或阳极)涂装,涂装后水洗干净,在160~180℃下烘干。小批量生产时,可用H06—2铁红环氧酯底漆或C06—1铁红醇酸底漆均匀喷涂一道,自干24h或环氧酯底漆120℃下烘干30min,醇酸底漆70~80℃下烘干1h。

3)涂中涂漆:将C06—10醇酸二道底漆或环氧酯二道底漆调稀至粘度为25~30s,均匀喷涂一道,自干24h,或醇酸漆70~80℃下烘干30~40min,环氧漆100~110℃下烘干20~30min。

4)磨光:干磨时,用120号砂布,全面打磨光滑,擦净。水磨时,用240~280号水砂纸,全面水磨平滑,反复擦净,晾干或烘干。

5)擦净:用干净的棉布,将漆膜表面反复擦净。

6)涂面漆:大批量的流水线生产时,可采用氨基醇酸烘干磁漆,调稀至施工粘度,先均匀喷涂一道,晾10~15min后,再均匀喷涂一道,然后一次进行烘干。小批量生产时,一般用醇酸磁漆、过氯乙烯磁漆或硝基磁漆涂装。车厢的面漆颜色应与驾驶室的面漆颜色一致。如轻型汽车多为中蓝色、乳白色或浅淡青色,载重汽车多为淡青色、军绿色、橘红色、果绿色及豆青色等,而微型车的颜色多为乳白色、玉白色及淡灰色等。

7)交验:对氨基烘干漆,漆膜应丰满光亮,附着力强,无漏喷、起泡及明显的流淌、流挂、杂质等缺陷;对醇酸磁漆,漆膜应平整光亮,干燥彻底,附着力强,无皱纹、发粘、积漆及明显的流淌、流挂、杂质等缺陷;对过氯乙烯磁漆,漆膜应平滑光亮,附着力强,无气泡、流淌及明显的流挂、杂质;对硝基磁漆,漆膜应平整光滑,光泽均匀,坚硬耐磨,无漏喷、露底、咬底、气泡及明显的杂质。

(2)钢木混合车厢涂漆工艺

钢件与木件混合制成的车厢,通常是先用钢铁件制成骨架,然后用木板镶制而成。所以对这种车厢的涂漆,一般应分二步进行。第一步是钢骨架制成后,先除净锈蚀,清净浮污,再喷涂或刷涂二道铁红醇酸防锈漆和铁红环氧酯底漆。第二步是在木板镶上后,将全车厢先喷涂一道醇酸二道浆,干燥后对木板正视面表面上的缝隙、木疖、较深的木纹棕眼等缺陷(深木纹棕眼应全面刮)刮涂平整,干后磨光、吹净,并擦净。然后,用与驾驶室颜色相同的漆种,均匀喷涂二道,干燥。而对于维修中的单车,只要均匀地喷涂两道与驾驶室相同的涂料即可。

(3)金属骨架全木车厢涂漆工艺

同钢木混合车厢涂漆工艺大致相同,但对金属骨架的底架,在底漆涂好后,面漆应选用与底盘颜色相同的漆种,使涂后骨架的底架颜色与底盘颜色相同。

4.汽车车架的涂装

汽车车架也称汽车底架,如轻型汽车、载重汽车、客车及大型改装汽车等大都有车架,而中小型汽车一般都无车架。

车架是整个汽车的基础,汽车的绝大部分部件和总成等都固定在车架上,车架的位置处在车身底下,常与泥水接触,所以应选用耐水性和耐候性较好的防腐涂料,而对涂层的外观装饰性要求不高,车架涂漆可根据生产方式、产量及工艺条件采用以下几种方法。

(1)大批量车架生产涂漆的施工方法

1)基层处理:按磷化处理方式,进行除油、除锈、水洗、表调、磷化、水洗、吹干、烫干或烘干。

2)涂漆:采用阳极或阴极底面合一电泳漆,最好是环氧类底面合一电泳漆。电泳涂漆后水洗2~3次,160~180℃下烘干25~35min。冷却后进行检查,漆膜应达到平整光滑、一般光泽、附着力强、耐腐性好,不得有漏涂、露底、粗纹、发粘、杂质及明显的橘纹(揭皮)。

(2)中等生产量车架涂漆工艺

1)基层处理:同大批量生产涂漆。

2)涂漆:用沥青烘干防腐漆,调稀至粘度为35~40s,浸涂一道,烘干。

3)质量检查:漆膜应平整黑亮,附着力强,耐腐性好,厚度25~30μm。不得有漏涂、露底、起泡、皱纹、杂质、流淌、针孔及明显的流挂等缺陷。

(3)小批量车架生产涂漆

小批量车架多采用手工涂漆,其涂装工艺程序如下:

1)除油:用棉纱或毛刷蘸汽油反复除净油污。

2)除锈:用60~70号砂布配合钢丝刷除净锈蚀,对氧化皮较厚的物面,应用手动砂轮机进行清除。

3)清洁:用压缩空气吹净浮灰或用毛刷扫浮灰,再用棉纱或棉布擦净浮锈。

4)涂底漆:将H06—2铁红环氧酸底漆或G06—4铁红过氯乙烯底漆调稀至一定粘度,环氧酯底漆粘度应为25~30s(过氯乙烯底漆为18~22s)。将车架全面均匀喷涂一道,过氯乙烯底漆可连续喷涂二道。干后漆膜厚度应达到25~30μm,不得有漏喷或露底等不良现象。

5)干燥:过氯乙烯底漆常温干燥4~6s或70~80℃下烘干1h,环氧酯底漆常温干燥18~24h或100~110℃下烘干20~30min。

6)磨光:用120号砂布或150号砂布,将主要面(外面)轻轻打磨光滑,但不能磨伤漆膜,以防露出金属影响防锈性能。

7)擦净:先用压缩空气吹净磨末,再用干净棉纱布擦净。

8)涂面漆:将黑过氯乙烯磁漆、自干型沥青磁漆或磁化铁黑醇酸面漆调稀至适于施工粘度,将车架均匀喷涂一道。过氯乙烯磁漆为获得较厚的漆膜,可先薄喷一道,20min后再均匀喷涂一道。

9)干燥:沥青磁漆和醇酸漆干燥24h,过氯乙烯磁漆干燥6~8h。

10)检查:漆膜干燥彻底,平整光亮,附着力强,总厚度应为50~60μm。不得有漏涂、露底、发粘、积漆、杂质及明显的流淌、流挂等缺陷。

5.汽车车轮的涂装

汽车车轮根据车型的不同,其涂漆的工艺也有所差别。微型汽车和轿车的车轮多是用不同厚度的热轧、冷轧钢板卷压焊接而成,加上车轮经常受泥水侵蚀和冲刷,需选用一定耐腐蚀力的涂料。对于微型汽车和轿车,其涂漆工艺如下。

1)静电粉末喷涂施工:先将工件进行除油、水洗、磷化等漆前处理,用环氧静电粉末涂料,采用静电粉末喷涂设备均匀喷涂一道,190℃烘干,20min冷却。

2)手工喷涂施工:用手工先将工件表面油污等清除干净,擦净。喷涂一道磁化铁黑酚醛防锈底漆或醇酸防锈底漆,自干或烘干后,再均匀喷涂一道自干或烘干型沥青磁漆,自干或烘干。

3)浸涂施工:清除油污后浸涂L06—3沥青漆,180℃下烘干30min,冷却后再浸涂L06—12沥青漆,然后在180~200℃下烘干30min。

6.汽车其他部件的涂装

汽车其他部件主要有仪表盘、大型汽车的车轮前后挡泥板等。

(1)仪表板涂漆工艺

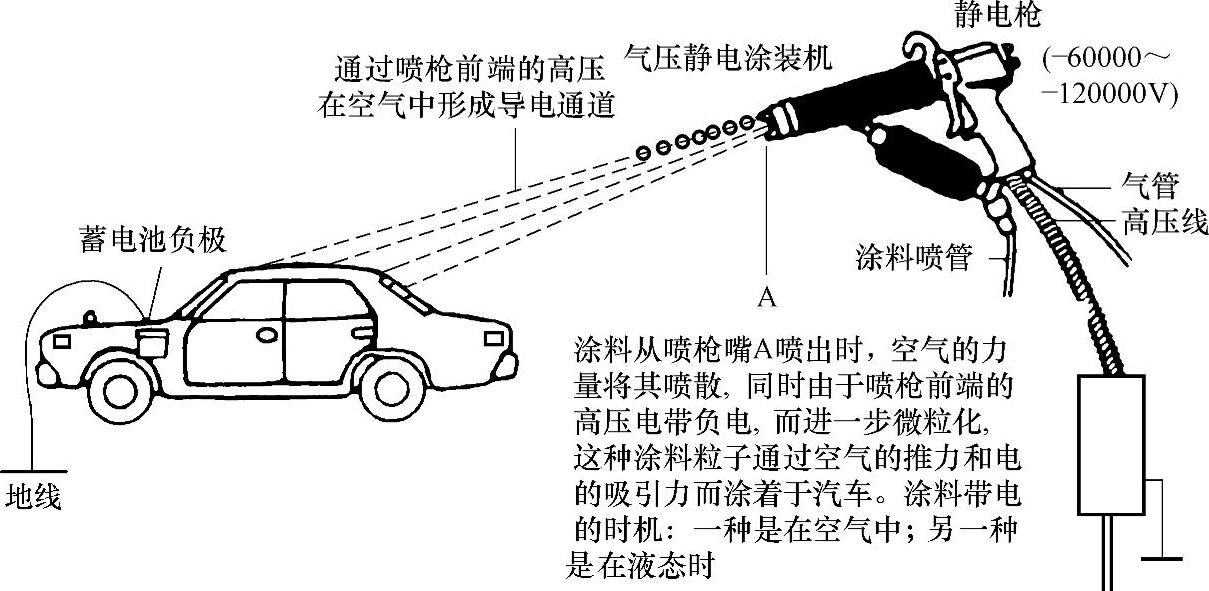

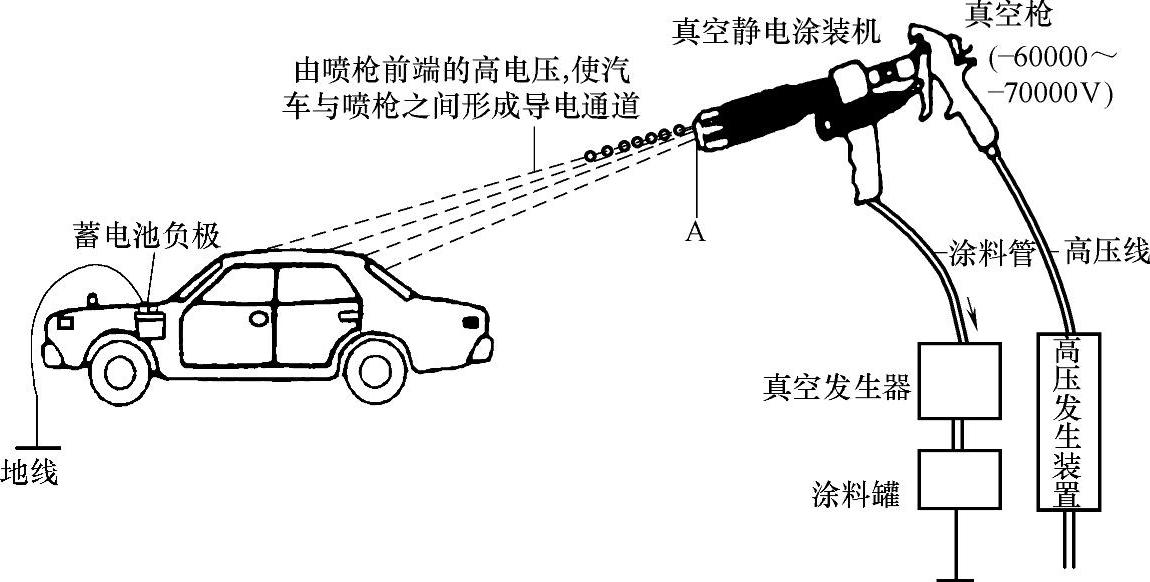

汽车仪表板的涂漆通常可采用流水线静电喷涂施工和手工静电喷涂两种方式,如图5-48和图5-49所示。

图5-48 气压手提式静电涂装机工作原理

图5-49 真空手提式静电涂装机工作原理

1)流水线法:流水线静电喷涂施工主要适于大批量汽车仪表板的生产涂漆,即采用悬链输送机挂件方式。生产时,先将工件挂在悬链的挂钩上,然后进行喷淋除油、除锈、水洗、磷化、水洗工序,在80~100℃下烘干,然后使工件通过静电喷涂工位(喷漆室),同时用氨基静电锤纹漆先喷涂一道,间隔15min后再喷涂一道相同的涂料;待花纹均匀形成后,在120~130℃下烘干40~60min。对流水线涂漆生产的工件要求比较严格,其仪表盘工件必须平整,不得有锤痕或凹凸不平等缺陷。否则,应增加刮腻子、烘干、打磨等施工工序和施工工位。

2)手工操作法:采用手工喷涂施工时,工件表面的油污、锈蚀等杂物必须彻底清除干净并反复擦净。先喷涂一道H06—2铁红环氧酯底漆或C06—1铁红醇酸底漆,自干或烘干后,用过氯乙烯腻子、醇酸腻子或水质腻子将缺陷刮涂平整,经干燥、水磨平滑、擦净、晾干或烘干水迹后,均匀喷涂一道C06—10灰醇酸二道浆,干后再喷二道氨基静电锤纹漆。

(2)挡泥板涂漆工艺

汽车车轮的挡泥板,通常可采用喷涂、浸涂和刷涂三种方法进行,其涂料多采用烘干型沥青漆和磁化铁黑酚醛或醇酸漆。

1)喷涂法:先将工件表面的油污及锈蚀清除干净,吹光擦净后,喷涂一道沥青底漆,烘干,然后用120号旧砂布轻轻将漆膜打磨平滑,擦净浮末。用沥青烘干面漆,先喷一道,间隔15~20min后,再喷涂一道,然后一次进行烘干。如果采用自干型沥青面漆,底漆应采用铁红酚醛防锈漆或磁化铁黑酚醛防锈漆,以提高底漆的防锈和耐蚀性能。

2)浸涂法:在工件表面清除干净后,先浸涂一道沥青烘干底漆,烘干,再浸涂一道沥青烘干清漆,在180~200℃高温下烘干。由于经过高温烘干的漆膜附着力和耐蚀性均优于自干漆,所以浸涂二道经高温烘干后的漆膜,其耐蚀性会相当于涂三道自干漆漆膜的性能,能满足挡泥板的耐久性要求。头道底漆的浸涂粘度不得低于25s(涂4杯粘度计),面漆的浸涂粘度不得低于30s,两道漆膜总厚度应达到45~50μm。

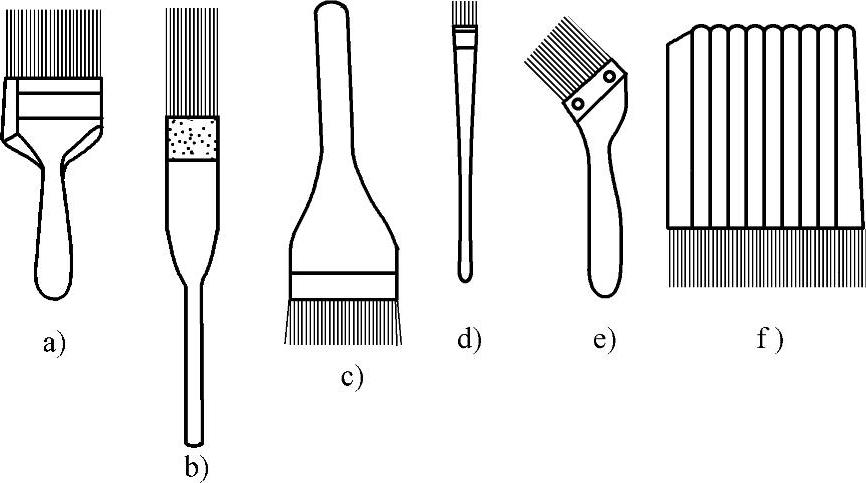

3)刷涂法:这种方法主要用于小批量生产的涂漆。常用刷涂工具如图5-50所示。在涂漆之前,先用汽油洗净工件表面上的油污,如有锈蚀,用70~80号砂布磨除干净并擦净浮尘。将磁化铁黑酚醛防锈漆调稀至粘度为40~50s,均匀涂刷一道,干燥24h,用旧120号砂布轻磨平滑,擦净。用磁化铁黑酚醛面漆,均匀涂刷一道,干燥48h。

图5-50 各种刷子

a)扁形刷 b)圆形刷 c)板刷 d)扁形笔刷 e)歪柄刷 f)排笔刷

如果采用磁化铁黑醇酸漆(底面合一),则只能作为头道底漆用;面漆应采用磁化铁黑酚醛或自干型沥青磁漆,而不要用磁化铁黑醇酸漆作面漆,以防醇酸漆的耐水性差影响漆膜的使用性能。

(3)油箱的涂漆工艺

汽车的油箱经常与汽油、柴油等接触,所以对油箱的涂漆应选用耐油性好的过氯乙烯漆、氨基烘干漆、聚氨酯漆、硝基漆及丙烯酸漆等。

1)过氯乙烯漆工艺:先将油箱表面的油污及锈蚀清除干净,擦净,用G06—4铁红过氯乙烯底漆连续均匀喷涂二道,两道间间隔30min,干燥8~12h,用150号砂布轻轻将漆膜打磨平滑,反复擦净,用过氯乙烯外用磁漆先薄而均匀地喷涂一道,间隔20~30min后,再均匀喷涂一道,干燥8~12h。

2)氨基烘干漆工艺:油箱表面油污及锈蚀清除干净后,先涂一道H06—2铁红环氧酯底漆,自干24h或120℃下烘干30min,用细砂布轻磨平滑,反复擦净。用该色(蓝、绿或黑色,根据设计要求)氨基烘干磁漆先喷涂一道,间隔15~20min后,再喷涂一道,晾10~15min后在110~120℃下烘干1~1.5h,低温烘干漆则应烘干30~40min。

3)聚氨酯漆工艺:表面的锈蚀及油污清除干净后,先喷涂一道H06—2铁红环氧酯底漆,自干或烘干后用细砂布轻磨光,擦净。喷涂一道聚氨酯磁漆,自干12~16h或60~70℃下烘干1h,用280~320号水砂纸将漆膜水磨平滑,擦净、晾干后再喷涂一道聚氨酯磁漆,自干或低温烘干。

4)硝基漆工艺:表面油污及锈蚀清除干净后先喷涂一道G06—4铁红过氯乙烯底漆(可湿喷二道)或G06—2铁红过氯乙烯底漆,干燥后用该色硝基外用磁漆先连续喷涂2~3道,干1~2h,用280~320号水砂纸将漆膜全面水磨平滑,擦净、晾干,再连续喷涂2~3道该色外用硝基磁漆,干燥1~2h。

5)丙烯酸漆工艺:表面油污及锈蚀清除干净后先连续喷涂二道铁红硝基底漆或均匀喷涂一道H06—2铁红环氧酯底漆(烘干型为好),先湿喷涂二次,晾干10~15min,在130℃下烘干30~40min,冷却,用280~320号水砂纸将漆膜全面水磨平滑,擦净、晾干后再用烘干型该色丙烯酸磁漆湿喷涂二次,10~15min后在130℃下烘干30min。

有关汽车美容装饰技师实用读本的文章

涂底漆的基本目的是在被涂物表面与随后的涂层之间创造良好的结合力。涂底漆应紧接着表面处理进行,两工序之间的间隙时间应尽可能短。因此,作为一个涂装工作者在选择底漆时除考虑上述两方面外,还必须熟知各种底漆材料的特性及其适用范围。......

2023-06-23

子任务二麦芽的制取把大麦制成麦芽,称为麦芽制取。图2.3麦芽制取工艺流程一、大麦的预处理(一)大麦的后熟与储藏新收获的大麦有休眠期,发芽率较低,只有经过一段时间的后熟期才能达到应有的发芽力,一般后熟期需要6~8周。为减少呼吸消耗,大麦水分应控制在12.5%以下,温度在15℃以下。......

2023-12-07

喷涂保护方式、喷涂遍数与涂层厚度应根据施工设计要求确定。2)厚涂型防火涂料,在下列情况之一时,宜在涂层内设置与钢构件相连的钢丝网或其他相应的措施:①承受冲击、振动荷载的钢梁。......

2023-08-22

表9-4 钢结构涂装涂层厚度 2.防腐涂装施工要求油漆防腐涂装涂料调制应搅拌均匀,应随拌随用,不得随意添加稀释剂。热浸镀锌的防腐构件表面单位面积的热浸镀锌质量应符合设计文件规定的要求。构件热浸镀锌应符合现行国家标准《金属覆盖层 钢铁制件热浸镀锌层技术要求及试验方法》的有关规定,并应采取防止热变形的措施。......

2023-08-22

常见的打蜡机和海绵如图4-2~图4-4所示。打蜡前最好用专用脱蜡洗车液清洗车身外表的泥土和灰尘。机械上蜡时将车蜡涂在打蜡机海绵上,具体涂抹过程和手工雷同,值得注意的是在边、角、棱处的涂抹应避免超出漆面,而在这方面手工涂抹更容易把握。因此,打蜡过程中一定要及时将残蜡彻底清除干净,这样才能取得完美的打蜡效果。......

2023-09-29

以上混合后的金油须添加250S快干固化剂,具体比例:混合面漆3份+250S快干固化剂1份,视情况再加AB稀释剂,混合后2h内用完。涂装方法与先达利500面漆涂装一样。......

2023-09-29

本节设计一个齿轮,并巨在齿轮中心圆孔开键槽。进入零件设计工作台操作参见1.1。在工具栏中单击工具栏内的约束图标,然后单击圆,标注出圆的直径尺寸分别为50mm和100mm。单击工具栏内的镜像图标,然后在图形中选中V轴,形成折线关于V轴的对称线,如图10-1所示。单击工具栏内的图标,将两条垂直线上下两端用水平线联接起来。图10-14 条线段组成的矩形草图实体开键槽单击工具栏内的图标,出现对话框。改变实体的颜色,将零件另存为第二个齿轮。......

2023-07-01

图8-2 电线电缆包覆挤出成型生产线1—芯线 2—芯线预热处理 3—抽真空管 4—单螺杆挤出机 5—机头 6—冷却水槽 7—测试仪 8—绞盘 9—卷绕电线电缆包覆挤出成型工艺流程:放线装置→芯线调直装置→芯线预热筒→抽真空接管→包覆机头→单螺杆挤出机→冷却水槽→电火花测试仪与外径测试→长度计量→自动排线→绞盘。图8-3 电线、电缆包覆挤出成型生产设备1)放线装置。一般选用直角机头,便于芯线通过。用于检测包覆质量。......

2023-06-15

相关推荐