③异物进入燃烧室,如大量液体物质、硬物质等,将导致柴油机在起动时或运行过程突然骤停,这是造成连杆弯曲变形或折断的重要原因之一。⑥连杆扭曲将使缸套磨损成腰鼓形,其后果直接影响活塞、活塞环与气缸表面的相互位置与配合间隙。当检查连杆测得弯曲的数值大于规定的精度要求时,应予以校正。......

2023-09-19

柴油机的连杆螺栓大部分都是一次性使用的,不允许重复使用。如果重复使用连杆螺栓,由于受力较大,螺栓拉长,极易造成轴瓦由于螺栓紧固力量不足而发生滚瓦、烧瓦事故;同时由于紧固力量不足,轴瓦和曲轴轴颈的配合间隙增大,导致机油压力低,造成轴瓦的过度磨损而出现烧瓦事故。

对于某些高强化的柴油机,连杆受冲击负荷较大,较普通的柴油机大许多,连杆螺栓重复使用极易导致断裂,打坏柴油机气缸体,导致柴油机报废。有些维修虽然更换了连杆螺栓,但也出现了断裂故障,个别柴油机在运行中连杆螺栓突然断裂。

1.连杆螺栓断裂的原因

①装配时拧紧力矩过大,用力不均匀。由于装配中没有严格地配用扭力扳手,对具体拧紧力矩又不太了解,认为越紧越好;紧固连杆螺栓用较长的加力杆,拧紧力矩过大,超过了螺栓材料的屈服极限,使连杆螺栓出现屈服变形,使之在冲击载荷的作用下因过度的伸长而断裂。应强调的是,一定要按标准拧紧连杆螺栓,千万不能认为越紧、力量越大越好。

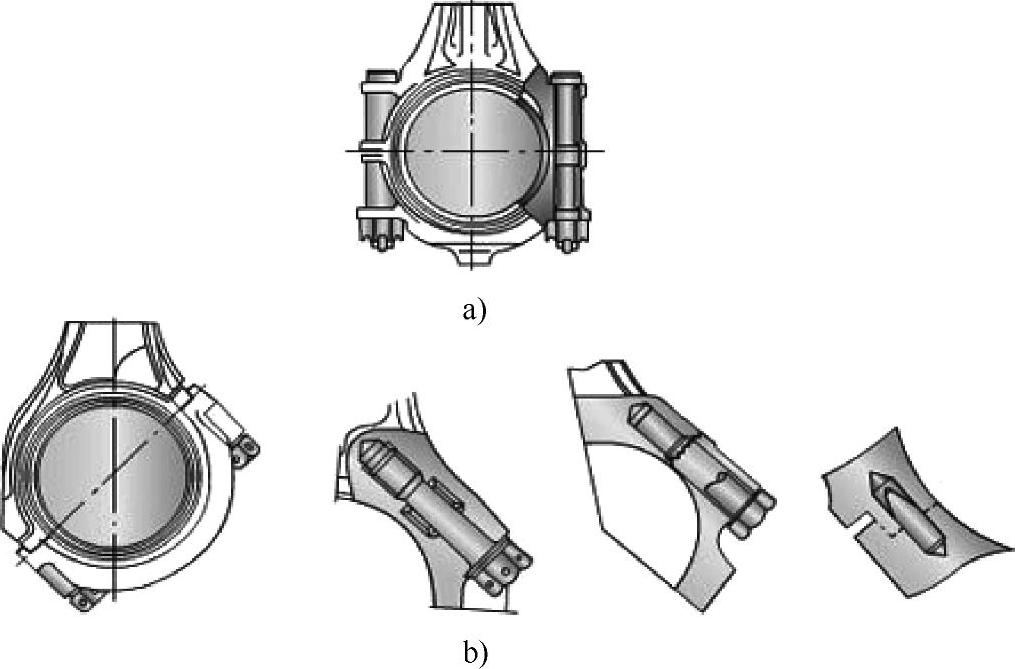

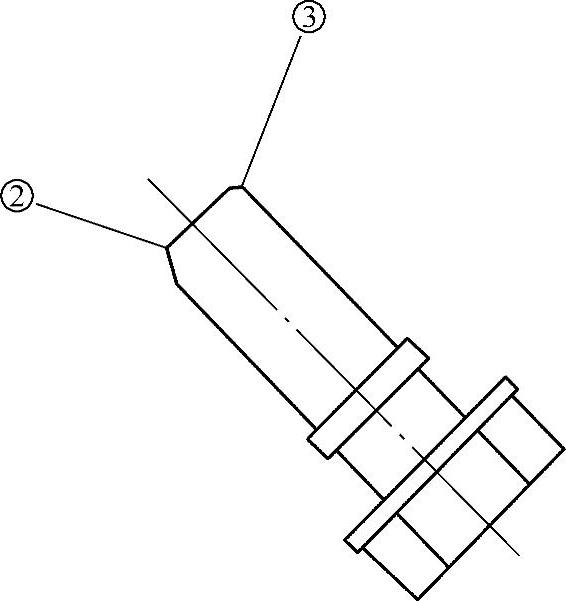

②柴油机的连杆分多种级别,在检修中应注意不能换用不同级别的连杆。如果在检修中由于不仔细将连杆盖搞乱、错装,会造成连杆大头结合面的配合不紧密,在柴油机运行中会造成连杆盖松动而导致连杆螺栓的断裂。某些柴油机的连杆大头为斜切口型,斜切角呈45°,连杆盖和连杆大头结合面采用60°锯齿形定位结构,这种结构紧凑,具有贴合紧密、定位准确、可靠的特点。如果在维修中将连杆盖搞乱、错装,势必会造成结合面锯齿定位不好,极易造成柴油机在工作中连杆盖的松动,而导致连杆螺栓的断裂。连杆大头与连杆盖的定位方法如图8-9所示。

③柴油机在运行中出现飞车故障或活塞在气缸内烧死的故障,将连杆螺栓拉断。如果柴油机在使用中出现过飞车的故障,应对柴油机做一次全面检查,最好更换连杆螺栓;如果在运行中个别气缸出现过较严重的拉缸故障,在更换气缸活塞组件时也应将连杆螺栓更换。

④材质问题、加工缺陷及热处理工艺问题也会导致连杆螺栓在柴油机运行中出现断裂。

2.连杆螺栓断裂故障的预防

连杆螺栓在运行中断裂将会产生严重的捣缸故障,它不仅造成打坏气缸盖、气缸套,使连杆变形弯曲,甚至还会造成捣破机体、折断曲轴等重大经济损失。为避免连杆螺栓折断而产生捣缸事故,使用维修中应注意以下几点。

1)连杆螺栓在柴油机运行中承受很大的交变冲击载荷,是柴油机的重要零件,是用优质合金钢经调质处理和精密加工制成的,有较高的强度和抗冲击韧性,不能使用普通螺栓或劣质零件代替。若螺栓材质、热处理、加工精度不符合技术要求,将导致机械强度不够而发生变形断裂事故。因此,选用优质的或正厂的连杆螺栓是避免出现连杆螺栓断裂故障的重要前提条件之一。

2)装配前应仔细检查。当发现螺栓上有划伤、滑扣、裂口、凹痕、缩颈或裂纹(应用浸油法检查或磁力探伤检查),或螺栓、螺母配合松弛,或螺栓不能与螺栓孔紧密配合,或利用对比法观察发现螺栓长度比新的标准螺栓长度长2%时,都应予更换。

3)检查连杆轴承与连杆轴颈的配合间隙,若间隙过大,易导致连杆螺栓断裂事故。此时应更换新的连杆轴承或加大轴承。

4)检查连杆螺栓或螺母与连杆端盖台肩支承面的贴合情况,若有毛刺或不平,应予修磨,否则连杆螺栓受附加力矩作用,极易折断。

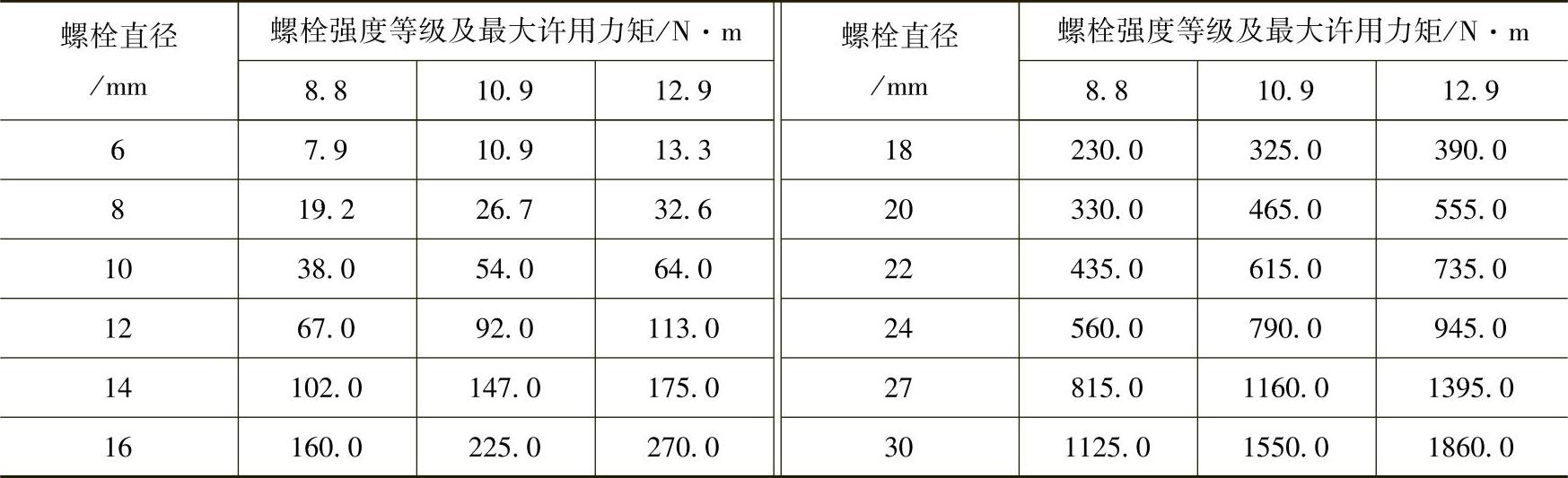

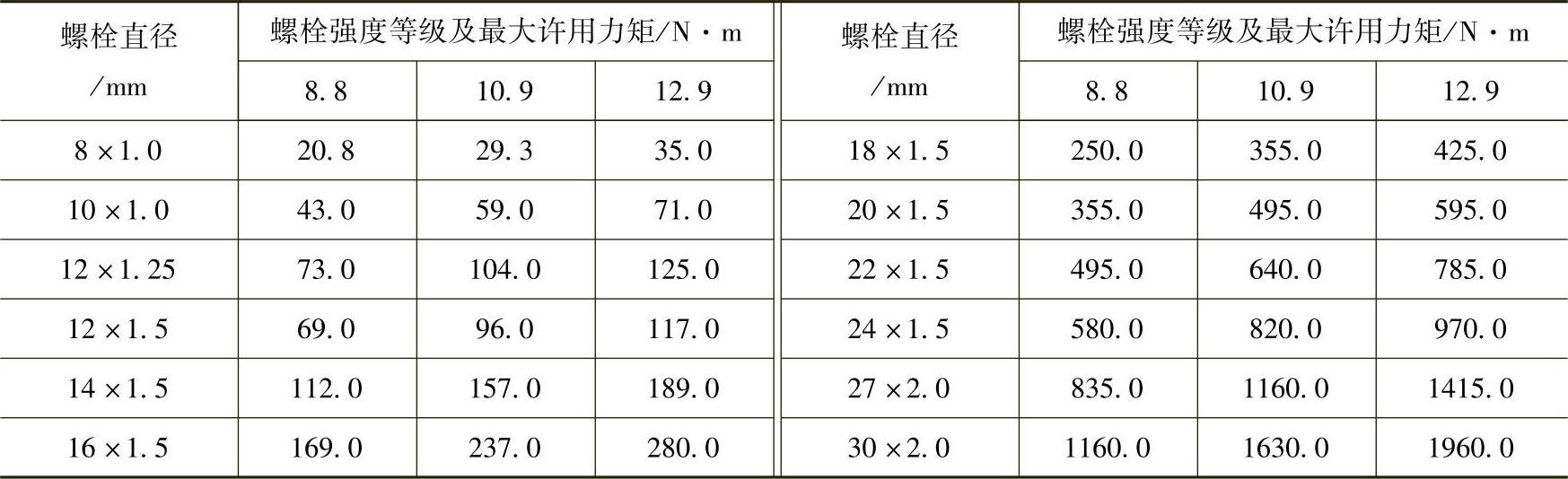

5)装配时应用扭力扳手将连杆螺栓交替分次(一般分3~4次)逐步均匀拧至规定力矩。如果拧紧力矩不足,工作中连杆结合面产生缝隙,螺栓受冲击力时易被拉断或剪断;拧得过紧,螺栓伸长变形,强度降低,受力后易折断损坏。各种机型柴油机的连杆螺栓规定力矩不尽相同,在缺乏技术资料的情况下,可根据螺栓直径估算其安全扭力范围。螺栓拧紧力矩见表8-4和8-5。

图8-9 连杆大头与连杆盖的定位方式

a)平切口连杆盖 b)斜切口连杆盖

表8-4 粗牙螺栓(标准螺距)拧紧力矩

表8-5 细牙螺栓拧紧力矩

6)螺栓紧固时,如发现同一连杆上某一螺栓拧紧力矩超过规定值过多,应将该连杆上的两只连杆螺栓全部拧松后重新分次交替拧紧,并使两只螺栓松紧一致。不允许仅仅拧松过紧的那只螺栓,否则螺栓产生附加弯曲应力,易疲劳断裂。

7)在拧紧连杆螺栓过程中,应设法转动曲轴,检查其转动是否自如,若螺栓拧紧后曲轴转动困难应查找原因,切不可将连杆螺栓拧松来转动曲轴。

8)为预防连杆螺栓或螺母工作中松动,应采用崭新的开口销、铁丝或锁片等防松装置锁紧;若螺母上的槽口与螺栓上的孔末对正,原则上只能往里旋来对准;用过的开口销、铁丝或锁片不得再用。

9)使用中应定期检查连杆螺栓的紧固情况,发现松脱时应查找原因,检查螺栓有无损伤,再用扭力扳手按规定力矩分次拧至规定值。

10)工作中当连杆螺栓松脱或被拉长时,在完全松脱、断裂之前,因连杆轴承松旷,会发出较大的敲击声和振动,此时应立即停车,以免发生更大事故。

11)当某个连杆螺栓有滑扣、裂损或断裂时,应将同一连杆上的两根连杆螺栓成对更换,不得新旧搭配使用。

12)当柴油机多次烧瓦或一次烧瓦严重时,连杆螺栓材料受高温退火作用,金相组织发生变化,机械强度下降,承载能力下降,应予换新。

13)当柴油机出现飞车、咬缸或翻车事故后,切不可忽视对连杆螺栓的仔细检查,当发现螺栓变形、裂损后,应及时更换。

14)为预防连杆螺栓疲劳断裂损坏,即便是非一次性连杆螺栓,在柴油机工作累计6000~7000h或大修时,即使螺栓外表面无明显损伤,也应换新。

3.故障案例

连杆螺栓断裂导致“捣缸”。

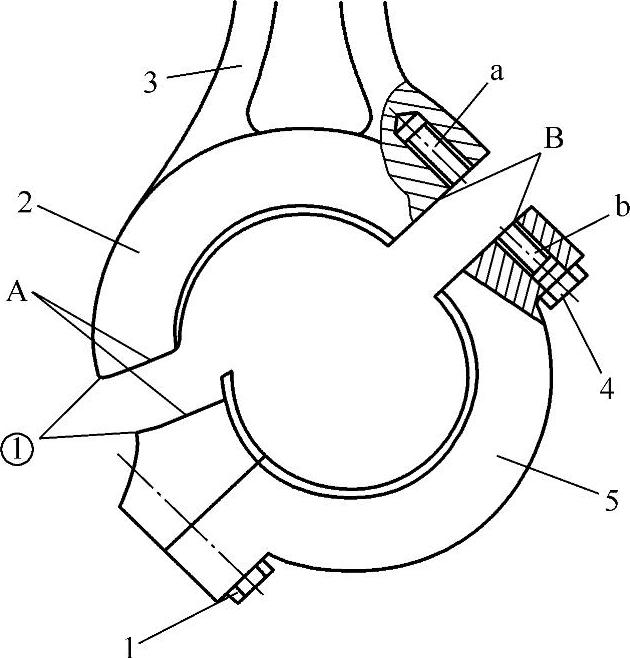

故障现象:一辆黄海大客车,采用的是杭州柴油机厂生产的6130柴油机。该车在更换气缸体、曲轴和连杆后行驶到5000km时发生了第2缸捣缸事故。该柴油机连杆为模锻件,杆身具有“工”字形断面。在捣缸事故发生后,第2缸连杆呈图8-10所示状态。

1)连杆已断裂成两部分

2)连杆断口(A)基本平滑,有明显的规则条纹,其外边缘(①)处光亮平滑,且刚好在连杆大头螺栓孔的尖角形根部截面上(其内侧有一个尖的拐角)。

3)在连杆盖与连杆的接合面(B)处,右连杆螺栓折断成两段;其中,a段仍留在连杆大头的螺栓孔内,b段可以从连杆盖的螺栓孔中取出。

4)连杆螺栓的断口粗糙,且a、b两段断口的形状完全相对应;断口处的直径明显较细,b段②处的拉伸变形量远大于③处(图8-11),且b段向外侧(相对于a段)明显地弯曲。

图8-10 连杆的断裂状态

1—左连杆螺栓 2—连杆大头 3—杆身 4—右连杆螺栓 5—连杆盖 A—连杆断口 B—连杆盖与连杆的接合面

图8-11 右连杆螺栓(b段)断裂状态

5)第2缸曲轴连杆轴颈和连杆轴瓦的工作表面正常。

驾驶人曾反映,在拆卸连杆螺栓时,发现连杆螺栓的拧紧力矩竟达300N·m,而其标准值为250~280N·m。由此他认定是维修人员把连杆螺栓拧得过紧,致使连杆螺栓被拉长、变细而折断,最终发生连杆脱落、捣缸事故,所以捣缸事故是修理质量问题引起的。

故障分析:根据连杆断裂后的状态,分析结果如下所述。

1)连杆断口外边缘处于螺栓孔的尖角形根部截面上,此处有较大的应力集中,容易产生裂纹;该断口平滑,且有明显的规则条纹,具有疲劳破坏的特征。因此,连杆断裂的过程是:首先在受力较大且有较大应力集中的①处产生裂纹,然后裂纹逐渐扩展,使在该处截面上承受负载的面积逐渐减小,最后连杆因不能承受负载而断裂。这说明连杆的断裂属于疲劳断裂,是由于连杆有质量问题而引起的。

2)在连杆断裂后,连杆盖与连杆只靠1只连杆螺栓(右连杆螺栓)连接。这时,在曲轴力的作用下右连杆螺栓受到以连杆盖与连杆接合面外边缘为支点的力矩的作用,使右连杆螺栓所受的拉力远远超过其允许值,以至它被拉长而变细,并且b段向外弯曲,最终被拉断。右连杆螺栓的断口粗糙,说明该连杆螺栓的质量是好的。

3)虽然在装配时连杆螺栓的拧紧力矩超过了标准值,但第2缸曲轴连杆轴颈和连杆轴瓦的工作表面均完好,这说明该拧紧力矩尚不至于使连杆折断。

综上所述,柴油机产生捣缸事故的原因是连杆有质量问题。首先连杆发生疲劳断裂,然后右连杆螺栓被拉断,使得连杆大头脱落而捣坏气缸体。

有关国Ⅲ柴油机维修技巧与故障案例分析的文章

③异物进入燃烧室,如大量液体物质、硬物质等,将导致柴油机在起动时或运行过程突然骤停,这是造成连杆弯曲变形或折断的重要原因之一。⑥连杆扭曲将使缸套磨损成腰鼓形,其后果直接影响活塞、活塞环与气缸表面的相互位置与配合间隙。当检查连杆测得弯曲的数值大于规定的精度要求时,应予以校正。......

2023-09-19

密封失效是液压系统泄漏的主要原因。油内污染物、金属过高的表面粗糙度、装得太紧等因素会加速这种磨损。加工装配质量差 这类问题主要表现在由于密封件尺寸精度超差及表面粗糙度超大,从而引起密封部位偏心、拉伤、压不紧或压得过紧,造成安装孔口没有倒角与去毛刺的密封件在安装时被剪切与划伤,零件机械加工质量差,引起砂眼、裂纹、表面不平、油路串通等。......

2023-06-15

铁芯接地故障的原因主要有:接地片因施工工艺和设计不良造成短路。由于附件和外界因素引起的多点接地。常见的故障类型有下述几种:铁芯碰壳、碰夹件。铁芯绝缘受潮或损伤,箱底沉积油泥及水分,绝缘电阻下降,夹件绝缘、垫铁绝缘、铁盒绝缘 受潮或损坏等,导致铁芯高阻多点接地。......

2023-06-27

如果汽车起步挂档冲击,可能是发动机的怠速过高,应当检查节气门拉索是否调整失误。一辆北京现代伊兰特1.8L轿车,行驶里程为6万km,行驶中1档升2档明显冲击。更换4个蓄压器及新的阀体修理包,故障被排除。蓄压器、换档阀、换档电磁阀等安装在控制阀上,如果这几个元件卡滞而导致换档冲击,应该更换控制阀。另外,电磁阀的垫片产生裂纹,导致卸压,也可能造成换档冲击。......

2023-08-30

GIS制造厂的制造车间清洁度差,特别是总装配车间,由于清洁度差,使金属微粒、粉末和其他杂物残留在GIS 内部,留下隐患,导致故障。在GIS零件的装配过程中,不遵守工艺规程,存在把零件装错、装漏及装不到位的现象。当GIS存在上述某种缺陷时,在其投入运行后,都可能导致GIS内部闪络、绝缘击穿,内部接地短路和导体过热等故障。由于设计不合理造成的故障约占GIS总故障的7%。......

2023-06-27

在三轴应力拉伸时,最大的应力可能超出单轴屈服应力,形成很高的局部应力而材料尚不发生屈服,其结果使材料的塑性降低,进而使该处材料变脆。图12-17 缺口根部应力分布示意图2.温度的影响对于一定的应力状态,当温度降至某一临界值时,将出现塑性到脆性断裂的转变。......

2023-06-15

不过,脱水/水和循环是一个特别困难的运行过程,循环过程中所产生的机械应力和膜电极上形成的热点都会减少电堆寿命。控制膜电极水量的系统参数和控制水淹时的参数是一样的。杂质过多会减少膜电极的电活性表面,进而降低催化剂活性,不过采用合适的冲洗机理可以抑制这种影响。实际上,系统突然中止运行或者一段时间后不能使用,不仅仅只是膜电极故障引起的,系统发生故障远非只有这一种原因。......

2023-06-22

常见气缸垫烧蚀是由于高温高压燃气冲击气缸垫,烧坏包口、护圈及石棉板,导致气缸漏气,机油、冷却液窜漏。气缸盖装配前应在平板上检查其工作面的平面度,最大不得超过0.15mm。当气缸垫损坏严重时,可在气缸盖与气缸体接合处发现气泡冒出,则气缸垫密封失效,应更换气缸垫。......

2023-09-23

相关推荐