①对拟填筑用沙进行试验检测,风积沙原材料的检验频率应不少于1次/km;施工中材料发生变化时,应随时增加检验频率,以控制施工质量。⑤风积沙路堤必须根据设计断面分层填筑、分层压实,分层的最大松铺厚度不超过50 cm。图4-2 远运风积沙填筑路基施工工艺流程施工工艺方法。②拟填筑路基风积沙须经检验合格后,方可使用。⑥在风积沙路基运沙汽车行驶范围,必须洒水保持经常湿润,否则汽车运输不能进行。......

2023-09-22

1)沙基填筑

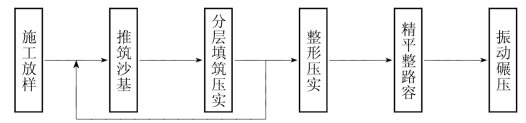

(1)沙基填筑施工工艺流程见图4-1。

图4-1 沙基填筑施工工艺流程

(2)施工工艺方法。

①对拟填筑用沙进行试验检测,风积沙原材料的检验频率应不少于1次/km;施工中材料发生变化时,应随时增加检验频率,以控制施工质量。

②根据恢复的中线、分层填筑的宽度按设计宽每侧宽出50 cm,边坡按1∶3测量确定路堤坡脚桩,在边桩处设立明显的分层填筑标志。

③沙区路基施工以沿线两侧就近取沙为宜,取沙以沙丘为主,弃沙以沙窝为主,路线两侧取沙时,其宽度尽可能控制在路基两侧20 m平整带范围内,并与平整带施工相结合,当取沙较多时,其宽度可适当增加,但不宜超过路基两侧40 m的范围。

路线两侧取土坑深度在1 m以内时,可将路堤边坡延伸至取土坑底,并尽可能填挖平衡,减少土方量,保护原地貌,利于防沙。当取沙坑深度大于1 m时,应在路堤坡脚与取土坑之间设置宽度不小于3 m的护坡道,护坡道应整平,其外侧应修成缓于1∶3的缓坡。尽可能以挖作填,减少弃方,确需废弃时,应纵向就近弃于路线两侧低洼地,并予以整平。

④进行沙基填筑试验段施工,在松铺厚度≤50 cm的前提下,测定不同压实机械的碾压遍数、碾压速度和所达到的压实度,从而确定压实工艺。主要采用两种压实机械:一种是推土机排压,93、94区排压3遍,95区排压4遍;另一种是振动压路机碾压,93、94区振动压实2遍,95区振动压实3遍。

⑤风积沙路堤必须根据设计断面分层填筑、分层压实,分层的最大松铺厚度不超过50 cm。

⑥采用推土机,将推至填方路堤的风积沙进行初平(高差应小于10 cm),推土机排压或压路机碾压,速度2~4 km/h,分层施工至路基顶面。按断面(直线20 m弯道10 m)操平打灰点,用平地机精平后用振动压路机碾压至符合压实度要求(路床下0~80 cm压实度应≥95%,80~150 cm压实度应≥94%,150 cm压实度应≥93%),压实度用浸水环刀法检验。沙基交验时应同时交验路基积沙平台、上下边坡及路容。

2)远运风积沙填筑路基

(1)远运风积沙填筑路基工艺流程,见图4-2。

图4-2 远运风积沙填筑路基施工工艺流程

(2)施工工艺方法。

①根据恢复的中线,分层填筑的宽度按设计宽每侧宽出50 cm,边坡按1∶30测量确定路堤坡脚桩,在边桩处设置明显的分层填筑标志。

②拟填筑路基风积沙须经检验合格后,方可使用。

③填方地段清理完原地面后,应整平压实,确保地面以下30 cm范围内的压实度大于93%,方可进行填方作业。

④沙区内,通往取沙场的道路须铺土工布和天然砂砾,整平、洒水、压实。

⑤在确定的风积沙料场,装载机配合挖掘机给自卸汽车装沙。风积沙运至填筑地点后,调头卸至指定地点,采用推土机配合平地机整平,压路机跟着碾压。

⑥在风积沙路基运沙汽车行驶范围,必须洒水保持经常湿润,否则汽车运输不能进行。

3)沙基碾压

原地面清理整平推土机或压路机碾压分层推运填料整平推土机碾压。

4)路拱整形:路拱精平

(1)用全站仪测定路线中桩、边桩,分别在中桩、边桩处用水平仪测量,打出设计灰点(中桩:直线段20 m,弯道段10 m)。

(2)平地机根据灰点进行整平,直至符合要求。

(3)碾压,压路机在精平好沙基上进行碾压,直线段由路基边缘向内逐轮碾压,弯道由内侧向外侧碾压,至压实度符合要求为止(≥95%)。整平、碾压应反复进行,至符合设计和规范要求。

5)边坡整修

(1)路堑积沙平台和上边坡的初步整修已在路堑开挖时完成。在此用推土机配合平地机精平积沙平台和上边坡,使之平整、顺适和美观。保证积沙平台宽度不小于3 m,坡度不陡于1∶4。

(2)路堤下边坡及取土坑、弃土堆整修。采用推土机整修路堤下边坡,必要时平地机配合整修,由坡顶向坡底推出多余的填沙,保持下边坡不陡于1∶3,并使坡面平顺、直线顺直曲线圆滑,取土坑、弃土堆平整,顺畅,无阻沙现象。

6)土工布铺筑

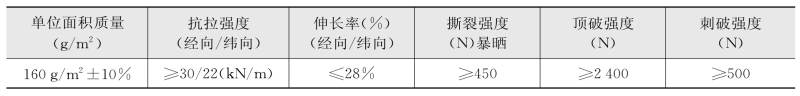

(1)土工布的类型、规格。通过试验分析、考虑到经济性等因素,阿拉尔—和田沙漠公路采用聚丙烯编织布,材料进场后必须按规定频率检验(1万m2一次),并符合表4-3技术要求。

表4-3 土工布质量标准

聚丙烯编织布外观应质地均匀,不得使用缺经少纬的次品;土工编织布应放于阴凉室内或土埋储藏,不允许在阳光下长时间储存,储藏期从出厂日算起,不得超过18个月。

外观质量:

①经纬密度偏差。在100 mm内与公称密度相比不允许缺2根以上。

②断丝。在同一处不允许有2根以上的断丝,同一处断丝2根以内(包括2根)100 m2内不超过6处。

③蛛网。不允许有大于100 mm2的蛛网;小于50 mm2的蛛网,100 m2内不超过3个。

④布边不良。整卷不允许连续出现大于2 000 mm的毛边、散边。

(2)施工工艺。

①准备工作。沙基经振动压实后,用平地机整平,使路基宽度、路拱、标高等满足设计要求。

②铺设土工布。沿路线走向,将成卷的土工布铺在整平的沙基上。可以人工或机械方式展铺,每段长度宜为150~200 m。土工布要拉紧展平,铺好后派专人检查,残缺处应以另一块土工布(长宽等均比残缺处多20 cm)覆盖。为防止被风掀起,可在其边缘、搭接处等撒少量风积沙或天然砂砾将其压住。在土工布的接头处要采用重叠式搭接,横向搭接宽度不应低于30 cm,纵向搭接长度不应低于50 cm,并用细铁丝或延伸率较小的尼龙绳缝织,缝针间距应小于30 cm,也可用其他更有效的方法连接。

③振动碾压。土工布展铺好后,用振动压路机振动碾压一遍。这既可使土工布与沙基紧密结合,又可使沙基表层进一步密实。

④摊铺天然砂砾。一种方法是自卸车调头倒车(拉料车不得将车轮直接压在土工布上),卸料在作业面稍后的砂砾层上,空车离去后,用装载机将砂砾料摊铺到土工布沙基上,再用平地机精平。另一种方法是运料车向前,使头部靠近作业面,停车卸料在已初平的砂砾层上,装载机将料打开,使空车能倒出返回,然后用装载机将砂砾料摊铺到土工布沙基上,再用平地机精平。

(3)施工过程注意事项。

①必须保证良好的搭接,应派专人检查巡视。

②为避免把土工布顶破,天然砂砾层施工时,应按规范要求把料中大于37.5 mm颗粒检出。

③平地机作业时应谨慎小心,避免刀片把土工布划破。

④铺设的土工布必须当天覆盖,以避免暴晒造成强度损失。

有关风积沙路基公路设计、施工与防沙的文章

①对拟填筑用沙进行试验检测,风积沙原材料的检验频率应不少于1次/km;施工中材料发生变化时,应随时增加检验频率,以控制施工质量。⑤风积沙路堤必须根据设计断面分层填筑、分层压实,分层的最大松铺厚度不超过50 cm。图4-2 远运风积沙填筑路基施工工艺流程施工工艺方法。②拟填筑路基风积沙须经检验合格后,方可使用。⑥在风积沙路基运沙汽车行驶范围,必须洒水保持经常湿润,否则汽车运输不能进行。......

2023-09-22

通过采集阿和沙漠公路沿线典型风积沙进行系统的检测,来评价风积沙的路用性能。内容包括检测风积沙的粒度组成、矿物组成、物理性质、化学性质、力学性质等。......

2023-09-22

由于公路积沙往往在一场大风过后集中出现,为了保证及时通车,清沙机械的配置必须留有余地,各工区要根据当地沙害发生规律及历年清沙经验适当修订以上方案。但是,为了避免盲目购置造成的机械闲置和资金浪费,对配置方案必须进行可行性分析论证,还要重视清沙机械技术使用人员的技术培训和考核工作。......

2023-09-22

将决定线形指标的六个相关因素和对其最有利的各平、纵、横线形及指标进行连接,见图2-14,可以看出其中直线中的长直线、较长直线,平曲线中的大于1 500 m半径、1 000 m半径,3%纵坡,0.5 m低路堤,4 m中浅路堑等线形指标和六个因素最相适应。有利于舒适性的线形指标有长直线、大半径平曲线、小纵坡、低路基、中低路堑。次佳线形为较长直线、大半径平曲线。......

2023-09-22

应充分贯彻因地制宜、就地取材的原则。纯风积沙可采用土工布等材料来加固修筑路基,水源缺乏地区的沙基可采用振动干压实技术。沙漠路基高度应遵循满足强度、减轻沙害、保证安全、经济合理等原则,总体采取填方略大于挖方的设计原则。平沙地路段不宜取土,应加以保护。路基设计宜填挖平衡或填方略大于挖方,挖方弃土宜用于填方路基,多余弃土应置于背风一侧的低洼处,距离路堑坡顶不应小于10 m。......

2023-09-22

风沙地区公路沙害类型主要有两种:路基和路面的风蚀;路基、路面和桥涵的沙埋。路堑风蚀以边坡和堑顶最为严重。被风蚀的沙土塌落于堑内,堵塞公路。我国风沙地区面积广大,通过沙区的公路干线和支线众多,在治沙工作上尽管做了努力,但公路沙埋的危害仍不同程度存在着。公路沙埋按其积沙形式,可分为片状积沙、舌状积沙和堆状积沙三种基本形式。舌状积沙形成较快,积沙厚度较大,易造成阻车。它是由沙丘前移到公路造成的。......

2023-09-22

沙漠地区公路沙埋归根结底皆为风沙流运动的结果。据内蒙古交通设计研究院洪占三研究,L/H=10~25的凹状浅槽剖面能形成比较理想的风沙流。此外,浅槽中是否积沙与风速无明显关系,如果不是沙丘整体埋压,浅槽的形态基本稳定,风沙流可以顺利通过,说明这种方法还是可用的。认为主要与输沙断面的使用条件有关。......

2023-09-22

图2-8 复合沙山地形下的路线线形如果路基高度、边坡及和风向夹角等处理不当,就会对公路造成很大的危害,给养护带来困难。沙漠公路线形应在满足车辆行驶力学、美学及工程造价等要求的同时,顺应风沙流运动规律,和不同类型的沙漠地貌进行很好的环境景观配合,最后结合防沙体系,保证公路畅通。1)平曲线设计原则保持线形简捷连续,线形应与沙漠地形地貌相适应,与周边环境相协调。......

2023-09-22

相关推荐