从风速流场的野外测定及风洞试验的结果看,除零路基风速流场基本保持稳定、气流线基本连续,没有出现明显的附面层分离以外,不论是低路堤还是中路堤,风速在路基上风侧和下风侧均有所降低。因此,仅从风速流场及沙害发生特点分析,路基高度超过地面高度时就有可能造成风沙流堆积。......

2023-09-22

为了解毛乌素沙漠不同级配的风积沙的物理、力学性质,将不同粒径的风积沙颗粒按照一定的比例配制成不同级配的沙样,并进行相关的物理、力学性质试验。

1.4.5.1 不同级配风积沙的颗粒成分

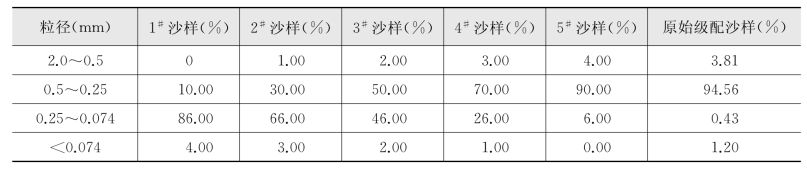

不同级配风积沙配制之前,首先对毛乌素沙漠已建和在建沙漠公路沿线风积沙颗粒成分进行调查,样本数为134个。调查结果表明,小于0.074 mm和2.0~0.5 mm之间颗粒成分所占比例小于4%的子样为132个,占总样本数98%。表1-38给出了不同级配风积沙的颗粒组成。表1-39给出了不同级配风积沙的细度模数、不均匀系数及曲率系数,其中细度模数、不均匀系数及曲率系数分别由式(1-1)~式(1-3)计算得到。不同级配风积沙的级配曲线如图1-18所示。

![]()

式中 A n——各孔径的累计百分数。

式中 d 60、d 30、d 10——分别相当于累计百分含量为10%、30%和60%的粒径,d 10称为有效粒径;d 60称为限制粒径。

表1-38 不同级配风积沙的粒度成分

表1-3 9 不同级配风积沙的细度模数、不均匀系数及曲率系数

图1-18 不同级配风积沙的级配曲线

1.4.5.2 不同级配风积沙的干振试验

不同级配风积沙的干振试验在长安大学机械工程学院动力学性能试验室进行。试验内容包括以下两方面:①对原始级配风积沙进行干振试验,求出振动频率一定时,干振法确定的风积沙最大干密度与振动台振动加速度之间的关系,其中振动台振动加速度的变化通过改变其振幅来实现;②对五种典型级配风积沙进行干振试验,寻求干振法求得的最大干密度与不均匀系数之间的关系。大量研究资料表明,风积沙有最佳的振动频率范围,试样的颗粒成分及压实度不同等对其最佳振动频率都有不同程度的影响。因此,确定振动台振动频率为50 Hz,在此基础上进行各项试验。

1)原始级配风积沙的干振试验

(1)试验仪器:振动台、击实筒、秒表、电子秤。

(2)试验参数:

①振动台频率:50 Hz;

②击实筒体积:997 cm3;

③振动加速度:30 m/s2、20 m/s2、15 m/s2。

图1-19 原始级配风积沙干密度随振动时间的变化关系

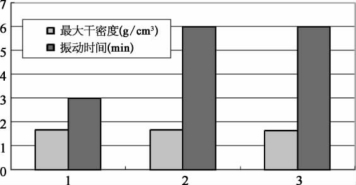

图1-20 加速度变化时最大干密度及其振动时间的比较结果

注:图中1、2、3表示加速度分别为30 m/s2、20 m/s2、15 m/s2

(3)试验结果及分析:不同振动加速度时原始级配风积沙的干密度随时间的变化如图1-19所示,图1-20给出了振动加速度变化时不同级配风积沙最大干密度的比较结果。试验过程中,为减小试验误差,每个时间段进行三次平行试验,取其平均值。其中振动加速度为30 m/s2时,试验时减小了干密度检测的间隔时间,增大检测频率,以了解1 min前干密度随时间的变化情况及时间间隔的划分对确定最大干密度的影响。

试验结果表明:在一定的振动时间和加速度下,干密度随振动时间的增长而增大,其中振动初期干密度的增长幅度较大;振动加速度为30 m/s2、20 m/s2、15 m/s2时,沙样的最大干密度分别为1.67 g/cm3、1.67 g/cm3、1.65 g/cm3,以及达到最大干密度的时间分别为3 min、6 min、6 min,即振动加速度减小,沙样的最大干密度略有减小,而达到最大干密度的时间增大。

2)五种典型级配风积沙的干振试验

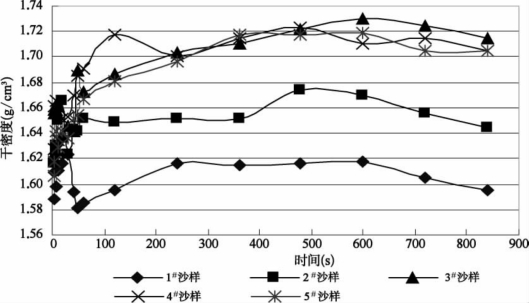

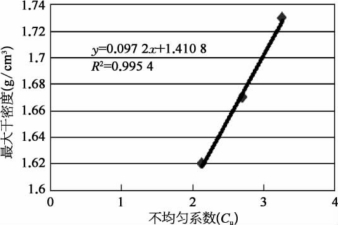

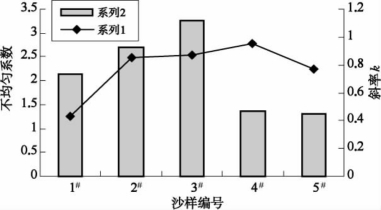

采用上述试验仪器及试验参数进行五种典型级配风积沙干振试验,试验结果如图1-21所示。图1-22给出了五种沙样最大干密度与不均匀系数之间的关系。图1-23给出了1#、2#、3#沙样的最大干密度与不均匀系数的关系曲线。

图1-21 五种典型级配风积沙干振试验曲线

图1-22 五种沙样最大干密度与不均匀系数关系曲线

图1-23 1#、2#、3#沙样最大干密度与

不均匀系数之间的关系

试验结果表明:五种级配沙样中存在不均匀系数最大的沙样。即在五种沙样中,3#沙样的不均匀系数最大,级配最好。五种沙样中,不均匀系数最大的3#沙样,对应的最大干密度最大。其中1#、2#、3#沙样的最大干密度随不均匀系数C u增大而线性增大,线性方程为ρdmax=0.097 2C u+1.410 8;相关系数R 2=0.995 4。4#、5#沙样的最大干密度随不均匀系数的变化较小。其主要原因可能为0.5~0.25 mm粒径范围内颗粒含量大于一定比例时,小于0.25 mm粒径范围的颗粒含量变化对其最大干密度影响较小。

1.4.5.3 不同级配风积沙的击实试验

1)原始级配风积沙的击实试验

(1)试验仪器:重型标准击实筒、电子秤、烘箱、小刀。

(2)试验参数:

①击实筒容积:997 cm3。

②击实锤重:4.5 kg。

③落距:45 cm。

④每层击实次数:27。

2)试验结果及分析

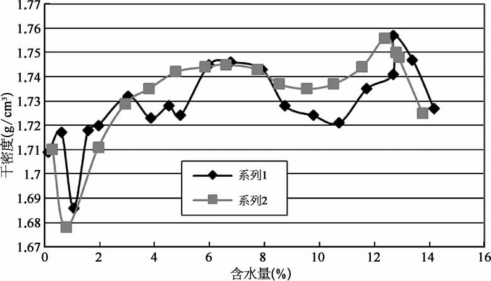

原始级配风积沙的击实试验共进行了两组平行试验,沙样含水量的配制采用预先焖料的方法。图1-24给出了原始级配风积沙的击实曲线。试验结果表明,两组平行试验结果基本接近,最大干密度为1.76 g/cm3,最佳含水量为12.4%~12.7%。

图1-24 原始级配风积沙的击实曲线

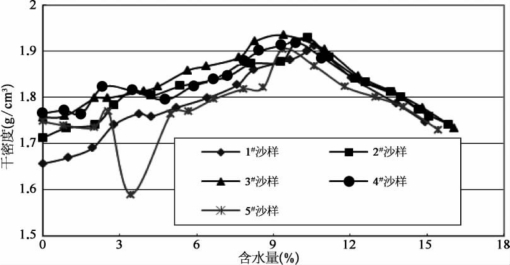

3)五种典型级配风积沙的击实试验

采用上述同样的试验仪器及试验参数对五种典型级配风积沙进行击实试验。由于配制的典型风积沙数量较少,因此,试样含水量的配制采取临时加水的方式。图1-25给出了五种典型级配沙样的击实曲线,图1-26给出了五种典型级配沙样的最大干密度和最佳含水量的比较结果。

图1-25 五种典型级配沙样的击实曲线

试验结果表明:五种典型级配风积沙的最大干密度变化范围为1.905~1.935 g/cm3,最佳含水量为9.37%~10.61%。其中最大干密度明显大于原始级配风积沙。主要原因可能为,重复击实对典型级配风积沙颗粒成分产生了明显的影响。沙样干燥后形成强度相对较高的块状体,因此无法检测其颗粒破碎情况。

图1-26 五种典型级配沙样的最大干密度和最佳含水量比较

1.4.5.4 不同级配风积沙的饱水振动试验

由于五种典型级配风积沙粒度成分在击实试验中被改变,且试样干燥后形成强度较高的块状结构,因此,试验人员只对原始级配风积沙进行了饱水振动试验,图1-27给出了原始级配风积沙饱水振动试验结果。

试验结果表明:振动时间为40 s时,试样的最大干密度为1.77 g/cm3,随着振动时间的延长,6 min后沙样再次达到最大干密度1.77 g/cm3,即采用上述试验仪器及试验参数,饱水振动时间少于1 min时也可得到沙样的最大干密度。因此,在进行饱水振动试验时,应增大振动1 min前的检测频率。

1.4.5.5 不同级配风积沙的直剪试验

不同级配风积沙的剪切试验分为两种工况:一是原始级配风积沙不同含水量状态时的剪切试验,分析含水量对风积沙直剪试验结果的影响;二是五种典型级配风积沙不同压实度时的直剪试验,了解压实度的变化及沙样的级配变化对直剪试验结果的影响。以下分别介绍这两种试验工况。

1)原始级配风积沙的直剪试验

(1)试验设备:手摇式直剪仪。

(2)加载等级:100 kPa、200 kPa、300 kPa、400 kPa。

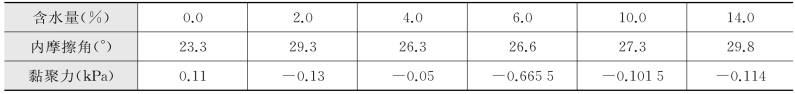

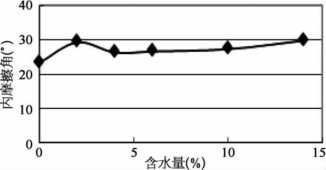

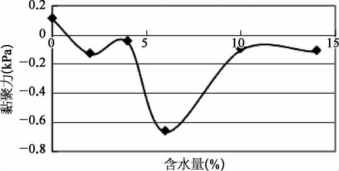

(3)试验结果及分析:试验目的主要是了解含水量变化对风积沙直剪试验结果的影响。试样含水量的配制采用预先焖料的方式,即首先将试样全部烘干,按照拟定的含水量进行配制。表1-40给出不同含水量状态下风积沙的直剪试验结果,图1-28和图1-29分别给出含水量变化对风积沙内摩擦角和黏聚力的影响曲线。

图1-27 原始级配风积沙饱水振动试验曲线

表1-40 原始级配风积沙的直剪试验结果

试验结果表明:不同含水量的风积沙内摩擦角变化范围为23.3°~29.3°,黏聚力的变化范围为-0.65~0.11 kPa,风积沙的内摩擦角、黏聚力与含水量之间无明显关系。当含水量大于4%时,内摩擦角有增大趋势。其主要原因可能为,采取预先焖料的方式配制沙样时,含水量增大到一定的程度,取样过程中由于水动力的作用,沙样的干密度变大。

图1-28 风积沙内摩擦角与含水量之间的关系

图1-29 风积沙黏聚力与含水量之间的关系

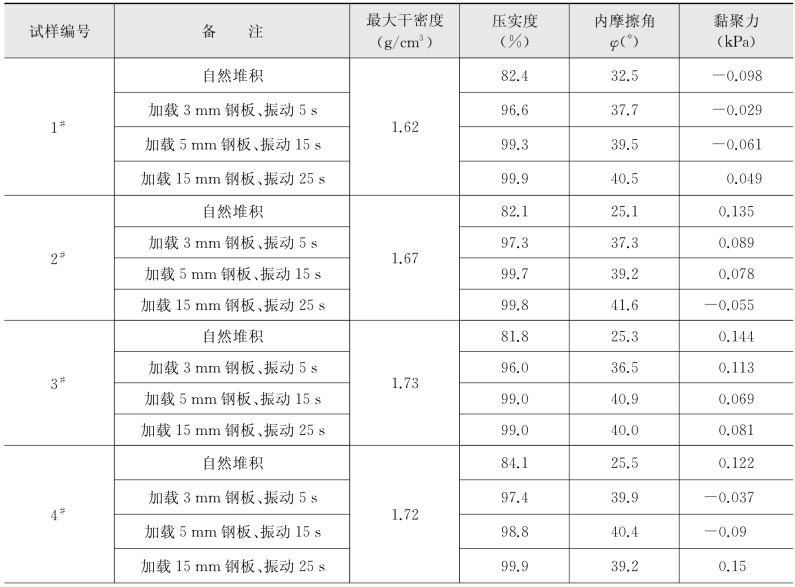

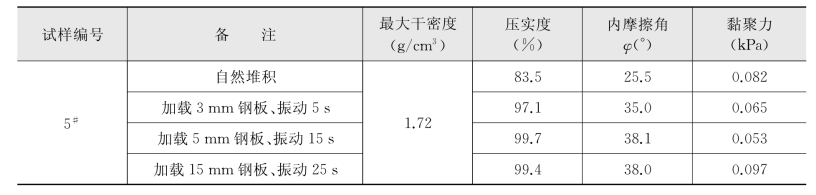

2)五种典型级配风积沙的直剪试验

五种典型级配风积沙直剪试验的主要目的:一是了解五种典型级配风积沙压实度的变化对其直剪试验结果的影响;二是探索风积沙级配变化对其直剪试验结果的影响。由于风积沙为松散体,无法按照拟定的干密度和含水量制样,只能在剪切盒中制备不同干密度的沙样,并直接进行试验。因此试验过程中采取了以下措施:

(1)试验前将沙样全部烘干。试验前曾经考虑采用含水量约2%沙样进行试验,这样可接近风积沙的天然状态。由于试验时水分蒸发较快,每次试验时试样的含水量无法统一。其次由于水的存在对改装仪器形成了一定的困难。因此,试验前将试样全部烘干,既保证了每次试验时沙样含水量基本相同,又便于改装仪器时去掉剪切盒中的透水石。

(2)改装仪器,确保铜模中的沙样为圆柱体,以方便测出沙样的体积。剪切盒中土样上、下两面必须分别放置一块透水石,鉴于本试验沙样全部为干沙,因此,可用一定厚度且面积与剪切盒的圆面积基本接近的钢板代替。

(3)采取改变附加荷载及振动时间的方法来制备不同压实度的试样。大量的干振试验表明,沙样的干密度不仅与振动时间有关,而且与上部附加荷载有关,因此,试验时可通过改变上述两种因素来制备不同干密度试样。

3)试验步骤

试验过程中,具体试验步骤如下:

(1)加工厚度分别为1 mm、3 mm、5 mm、10 mm、15 mm,直径为61.82 mm圆形钢板,用厚度为5 mm的钢板取代剪切盒底部的透水石,钢板与剪切盒间的缝隙用蜡进行密封。图1-30给出了仪器改装前后的对比图。

图1-30 剪切盒改装前后的对比图

(2)用深度规多次量取如图1-31所示的高度h,取其平均值为50 mm。

图1-31 试验过程中一组照片

(3)称取一定量的沙样倒入剪切盒中,并在其顶面加盖厚度为h 3钢板,然后将剪切盒放在振动台上振动至规定时间。其中沙样顶面加盖的钢板厚度及剪切盒振动时间通过试验确定,具体数值见表1-41。

表1-41 典型级配风积沙直剪试验结果

(续表)

(4)剪切盒振动完毕,多次测定图1-31中所示的高度,取其平均值h 2,即可得到风积沙试样的高度h′=h-h 2-h 3。

(5)将剪切盒放在直剪仪的传动装置上,按照JTGE 40《公路土工试验规程》中规定的步骤试验和整理数据,图1-31给出试验过程中的一组照片。

4)试验结果及分析

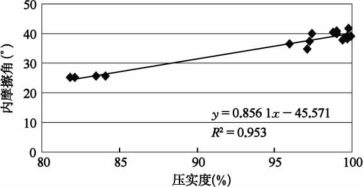

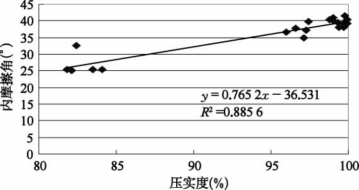

试验结果见表1-41。图1-32给出不同级配风积沙内摩擦角与压实度之间的关系;并将回归方程中斜率k即内摩擦角随压实度的增长率,与不均匀系数进行比较,如图1-33所示。图1-34给出2#、3#、4#、5#沙样内摩擦角与压实度之间的综合回归曲线。图1-35给出五种典型级配沙样内摩擦角与压实度之间的综合回归曲线。

图1-32 典型级配风积沙内摩擦角随压实度变化关系

上述试验结果表明:

(1)不同级配沙样内摩擦角与其压实度之间线性相关,回归方程分别为

1#沙样 y=0.426 6x-2.791 3R 2=0.973(1-4)

2#沙样 y=0.854 3x-45.131R 2=0.979 4(1-5)

3#沙样 y=0.871 2x-46.167R 2=0.989 5(1-6)

式中 y——内摩擦角°();

x——压实度(%)。

图1-33 斜率k与不均匀系数比较结果

图1-34 2#~4#沙样内摩擦角与压实度之间的综合回归曲线

图1-35 五种典型级配沙样内摩擦角与压实度之间的综合回归曲线

(2)不同级配沙样内摩擦角与压实度之间线性方程的斜率k(斜率k表示沙样压实度变化时,内摩擦角增长率)与其不均匀系数比较结果表明,斜率k最大的为4#沙样,而不是不均匀系数最大的3#沙样。2#~5#沙样斜率基本接近,变化范围为0.771~0.955 8,明显大于1#沙样的斜率k。其主要原因可能为风积沙的内摩擦角与其粗颗粒所占比例有关,当0.25~0.5 mm粒径范围内的颗粒含量大于一定范围时,沙样的内摩擦角随压实度变化的增长率基本相同。

(3)图1-33及图1-34表明,五种典型级配沙样的内摩擦角与压实度的综合回归方程为y=0.765 2x-36.531,相关系数R 2=0.885 6;而2#~5#沙样的内摩擦角与压实度的综合回归方程为y=0.856 1x-45.571,相关系数R 2=0.953。因此,当0.25~0.5 mm粒径范围内颗粒含量大于30%时,沙样的内摩擦角与其压实度之间的线性回归方程为下式:

y=0.856 1x-45.571R 2=0.953(1-9)

式中 y——内摩擦角°();

x——压实度(%)。

有关风积沙路基公路设计、施工与防沙的文章

从风速流场的野外测定及风洞试验的结果看,除零路基风速流场基本保持稳定、气流线基本连续,没有出现明显的附面层分离以外,不论是低路堤还是中路堤,风速在路基上风侧和下风侧均有所降低。因此,仅从风速流场及沙害发生特点分析,路基高度超过地面高度时就有可能造成风沙流堆积。......

2023-09-22

人工清沙每工日可清运2 m3,每工日按工区一线工人平均工资52.92元计算,每清1 m3成本26.46元;如每工日按社会平均工资23.98元计算,每清1 m3成本11.99元。根据试验结果,认为采用75 kW推土机和2.5 m3轮式装载机较为合适。为了克服2.5 m3轮式装载机清运范围较小,特别是沙丘前移埋压公路清沙效果较差、易造成“二次积沙”的缺点,开展了人工与机械组合清沙试验。路面清沙实际上只是一种简单劳动,并无太多的技术而言。......

2023-09-22

图2-8 复合沙山地形下的路线线形如果路基高度、边坡及和风向夹角等处理不当,就会对公路造成很大的危害,给养护带来困难。沙漠公路线形应在满足车辆行驶力学、美学及工程造价等要求的同时,顺应风沙流运动规律,和不同类型的沙漠地貌进行很好的环境景观配合,最后结合防沙体系,保证公路畅通。1)平曲线设计原则保持线形简捷连续,线形应与沙漠地形地貌相适应,与周边环境相协调。......

2023-09-22

通过采集阿和沙漠公路沿线典型风积沙进行系统的检测,来评价风积沙的路用性能。内容包括检测风积沙的粒度组成、矿物组成、物理性质、化学性质、力学性质等。......

2023-09-22

由于公路积沙往往在一场大风过后集中出现,为了保证及时通车,清沙机械的配置必须留有余地,各工区要根据当地沙害发生规律及历年清沙经验适当修订以上方案。但是,为了避免盲目购置造成的机械闲置和资金浪费,对配置方案必须进行可行性分析论证,还要重视清沙机械技术使用人员的技术培训和考核工作。......

2023-09-22

应充分贯彻因地制宜、就地取材的原则。纯风积沙可采用土工布等材料来加固修筑路基,水源缺乏地区的沙基可采用振动干压实技术。沙漠路基高度应遵循满足强度、减轻沙害、保证安全、经济合理等原则,总体采取填方略大于挖方的设计原则。平沙地路段不宜取土,应加以保护。路基设计宜填挖平衡或填方略大于挖方,挖方弃土宜用于填方路基,多余弃土应置于背风一侧的低洼处,距离路堑坡顶不应小于10 m。......

2023-09-22

1)试验段位置拟在K503+640~K503+940段设立路基填筑(风积沙)试验段,长度300 m,此段内地面相对平整,地质风积沙,可以作为代表性的路段。5)人员配置为保证本试验段优质、快速地完成,在施工人员及管理人员配置上做到精心安排,认真挑选。在工作中将认真负责,使试验段施工真正具有代表性、准确性和真实性。......

2023-09-22

从图3-1可以看出路基填土高度不宜过高,也不宜低于30 cm。这与风沙流试验的结果较吻合;在30 cm以下的路基,其沙埋概率为100%,与众多资料所介绍的沙区路基不低于30 cm是相符的。在半固定沙丘地区,由于沙源比流动沙丘少,路基高度可选在50~200 cm之间。图3-3 半固定沙丘下不同路基高度的沙埋百分率曲线60~80 cm之间路段被沙埋百分率为75%;在140~180 cm之间的被埋百分率为50%左右。图3-4 流动沙丘的路基高度与沙埋百分率曲线......

2023-09-22

相关推荐