电压调节器使发电机的输出电压保持稳定。图125 发电机的一般组成图126 丰田车系常见发电机的组成而用于柴油发动机的发电机一般为带真空泵的发电机,它装有真空泵以对制动系统的真空助力器提供负压。单向离合器可以吸收发动机转速的变化,当发动机减速时,发电机转子仍可在惯性作用下以较快转速转动,减少了发电机的转速波动,同时,施加于传动带的负载也相应降低。如果单向离合器出现问题,可能导致发电机运转时出现异常的噪声。......

2023-09-22

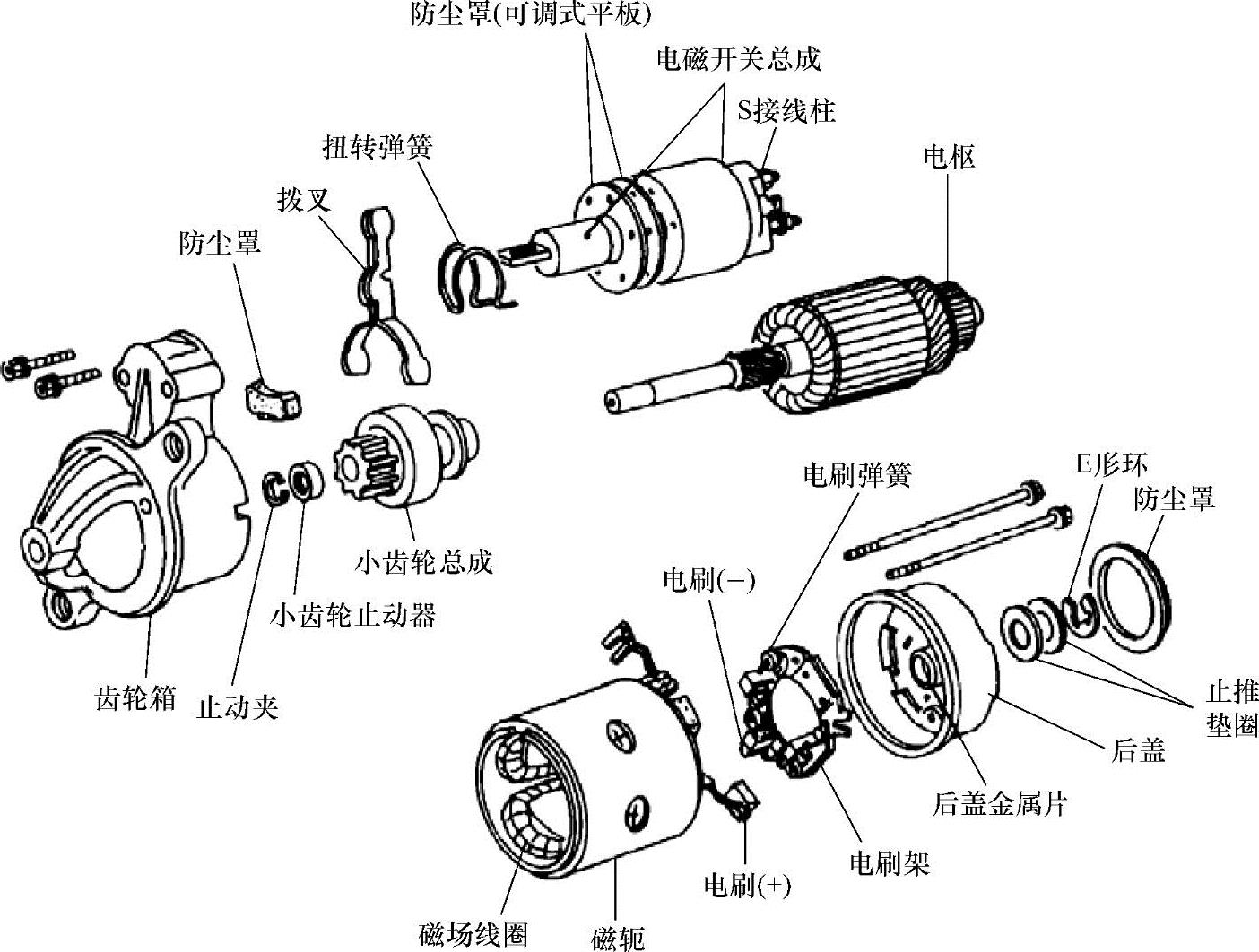

1.起动机结构

用电力起动机起动发动机几乎是现代汽车唯一的起动方式。电力起动机简称为起动机,它由直流电动机、传动机构、控制机构等组成。

(1)直流电动机 直流电动机在直流电压的作用下,产生旋转力矩。接通起动开关起动发动机时,电动机轴旋转,并通过驱动齿轮和飞轮的环齿驱动发动机曲轴旋转,使发动机起动。磁极是直流电动机的定子部分,用来产生电动机运转所必需的磁场,它由磁极铁心、安装在铁心上的励磁绕组及机壳组成。

磁极铁心用硅钢片叠加而成,并用螺钉固定在机壳内壁上,为增强磁场、增大转矩,车用起动机通常采用4个磁极,少数大功率起动机采用6个磁极,每个磁极铁心上都缠有励磁绕组,并通过外壳构成磁回路。励磁绕组通常是用较粗的矩形截面的裸铜线绕制,匝间用绝缘纸绝缘,外部用玻璃纤维带包扎后套在磁极铁心上。当直流电压作用于励磁绕组的两端时,励磁绕组的周围产生磁场并使磁极铁心磁化,成为具有一定极性的磁极,且4个磁极的N极与S极相间排列,形成起动机的磁场。

电枢是直流电动机的转子部分,用来将电能转变为机械能,即在起动机通电时,与磁场相互作用而产生电磁转矩。它由换向器、铁心、绕组和电枢轴组成。电枢铁心由外圆带槽的硅钢片叠成,压装在电枢轴上;铁心的外槽内绕有绕组,绕组用粗大的矩形截面裸铜线绕制而成,并且多采用波绕法,以便结构紧凑,并可通过较大的电流,获得较大的电磁转矩。为防止电枢绕组接地和匝间短路,在电枢绕组与铁心之间和电枢绕组匝间用绝缘纸隔开。

换向器用来连接励磁绕组与电枢绕组的电路,并使处于同一磁极下的电枢导体中流过的电流保持固定方向。它由一定数量的燕尾形铜片组成,并用轴套和压环组装成一个整体,压装在电枢轴上,各铜片之间以及铜片与轴套、压环之间均用云母或硬塑料片绝缘。电枢绕组各线圈的两端焊接在相应铜片的接线凸缘上,经过绝缘电刷和接地电刷分别与起动机磁场绕组一端和起动机壳体连接。电枢轴除了铁心和换向器外,还制有螺旋槽或花键槽,以便安装传动装置,电枢轴两端通过轴承支撑在起动机前后端盖上。

电刷用铜和石墨粉压制而成,一般含铜80%~90%,石墨10%~20%,以减小电刷电阻并增加其耐磨性。一般起动机的电刷个数等于磁极个数,也有的大功率起动机电刷个数等于磁极个数的两倍,以便减小电刷上的电流密度。有些小功率高速起动机的电刷弹簧采用螺旋弹簧,多数起动机采用碟形弹簧。电刷架采用箱式结构,铆装于前端盖上。电刷装于架内,并用弹簧压紧在换向器的外圆表面;电刷与换向器有较大的接触面积,以尽量减小电刷与换向器之间的接触电阻,并延长电刷使用寿命。

(2)起动机的传动机构 起动机的传动机构安装在电动机电枢的延长轴上,用来在起动发动机时,将驱动齿轮与电枢轴联成一体,使发电机起动。发动机起动后,飞轮转速提高,它将带着驱动齿轮高速旋转,会使电枢轴因超速旋转而损坏,因此,在发动机起动后,驱动齿轮的转速超过电枢轴的正常转速时,传动机构应使驱动齿轮与电枢轴自动脱开,防止电动机超速。为此,起动机的传动机构中必须具有超速保护装置。

超速保护装置是起动机驱动齿轮与电枢轴之间的离合机构,也称为单向离合器(超越离合器)。常用的单向离合器有滚柱式、弹簧式、摩擦片式等多种形式。

(3)起动机的控制机构 起动机的控制机构也称为操纵机构,它的作用是控制起动机主电路的通、断和驱动齿轮的移出和退回。起动机的控制机构为电磁操纵式。电磁操纵式控制机构俗称电磁开关,其使用方便,工作可靠,并适合远距离操纵。

传统的起动机的结构如图2⁃14所示。

2.起动机的工作原理

(1)旋转运动的传递 在传统的起动机中,小齿轮安装在起动机的电枢轴上。通过这个小齿轮和发动机飞轮外圆周的齿圈啮合,将电动机的转动传递给发动机曲轴,如图2⁃15所示。

发动机起动时,小齿轮是与齿圈啮合在一起的,然而发动机起动以后,齿圈开始带动小齿轮旋转,如果发动机通过小齿轮带动电动机旋转的话,也即小齿轮仍与齿环啮合在一起的话,那么电动机将以惊人的速度旋转,结果是电动机将会损坏。

为了防止这类现象发生,需要采用一个单向离合器来中断发动机把旋转传递给电动机。其结构原理如图2⁃16所示。单向离合器包括一个外座圈、内座圈、滚子以及支撑滚子的弹簧。外座圈在内侧开有楔形沟槽,内部装有靠弹簧支撑的滚子。

因为外座圈与轴套结合在一起,而轴套可以在电枢轴上的螺旋花键上来回滑动,这样外座圈就可以和电枢轴一起旋转,内座圈是与小齿轮结合在一起的。

图2⁃14 传统的起动机的结构

当发动机起动时,由于摩擦力和弹簧张力的作用,滚柱被带到内、外座圈之间楔形槽窄的一端,将内、外座圈联成一体,于是电枢轴上的转矩通过下面路径传给了齿圈:电枢转轴→外座圈→滚子→内座圈→小齿轮→齿圈。

发动机起动后,曲轴转速升高,飞轮齿圈将带着驱动齿轮高速旋转。虽然驱动齿轮的旋转方向没有改变,但它由主动轮变为从动轮。当小齿轮与内座圈比外座圈转得快时,在摩擦力的作用下,滚柱克服弹簧张力的作用滚向楔形槽宽的一端,使内、外座圈脱离联系而可以自由地相对运动,高速旋转的驱动齿轮与电枢轴脱开,防止电动机超速。

图2⁃15 起动机旋转运动的传递

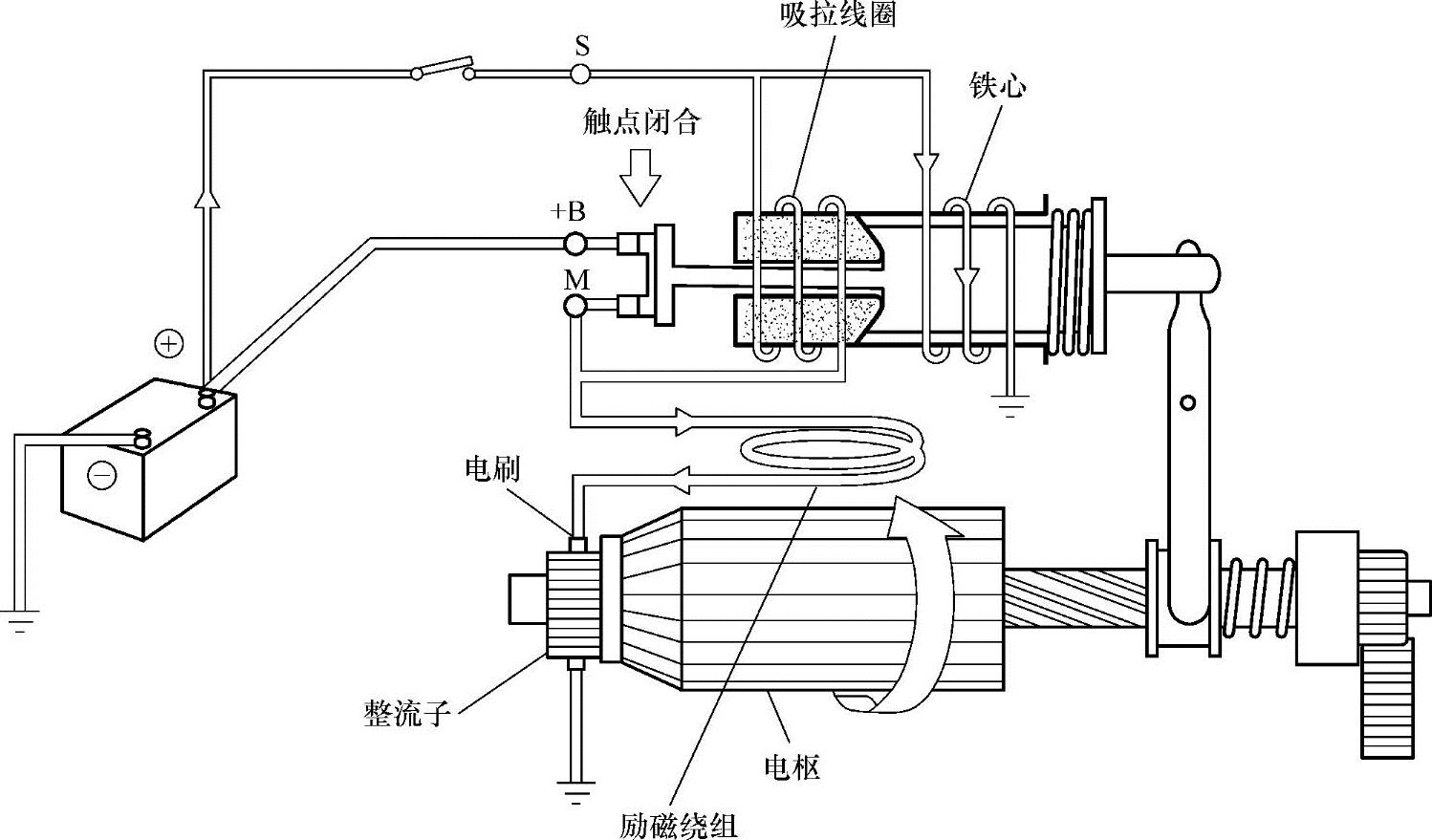

(2)起动控制电路 电磁开关用作控制流到电动机的电流的主开关,并且通过推、拉控制小齿轮,吸拉(吸引)线圈绕制得比保持线圈密,吸拉线圈的磁动势也比保持线圈大。

起动机控制电路工作情况如下:

图2⁃16 单向离合器

1)点火开关OFF。当点火开关处于OFF位置,由于回位弹簧的作用,触点是分开的,也就切断了流过线圈的电流,如图2⁃17所示。

图2⁃17 起动机工作原理(点火开关OFF)

2)点火开关置于ST位置瞬间(图2⁃18)。

点火开关转到ST位置的瞬间,电流就从蓄电池经过S接线端分两路,一路流向吸拉线圈,一路流向保持线圈,铁心也就被磁化成为一个电磁铁,把柱状铁心拉向左侧。柱状铁心的运动通过拨叉传递给小齿轮,这样小齿轮向右移动,开始与齿圈啮合。

在触点接通之前,流过吸拉线圈的电流流入电动机,这样电动机开始缓慢转动。

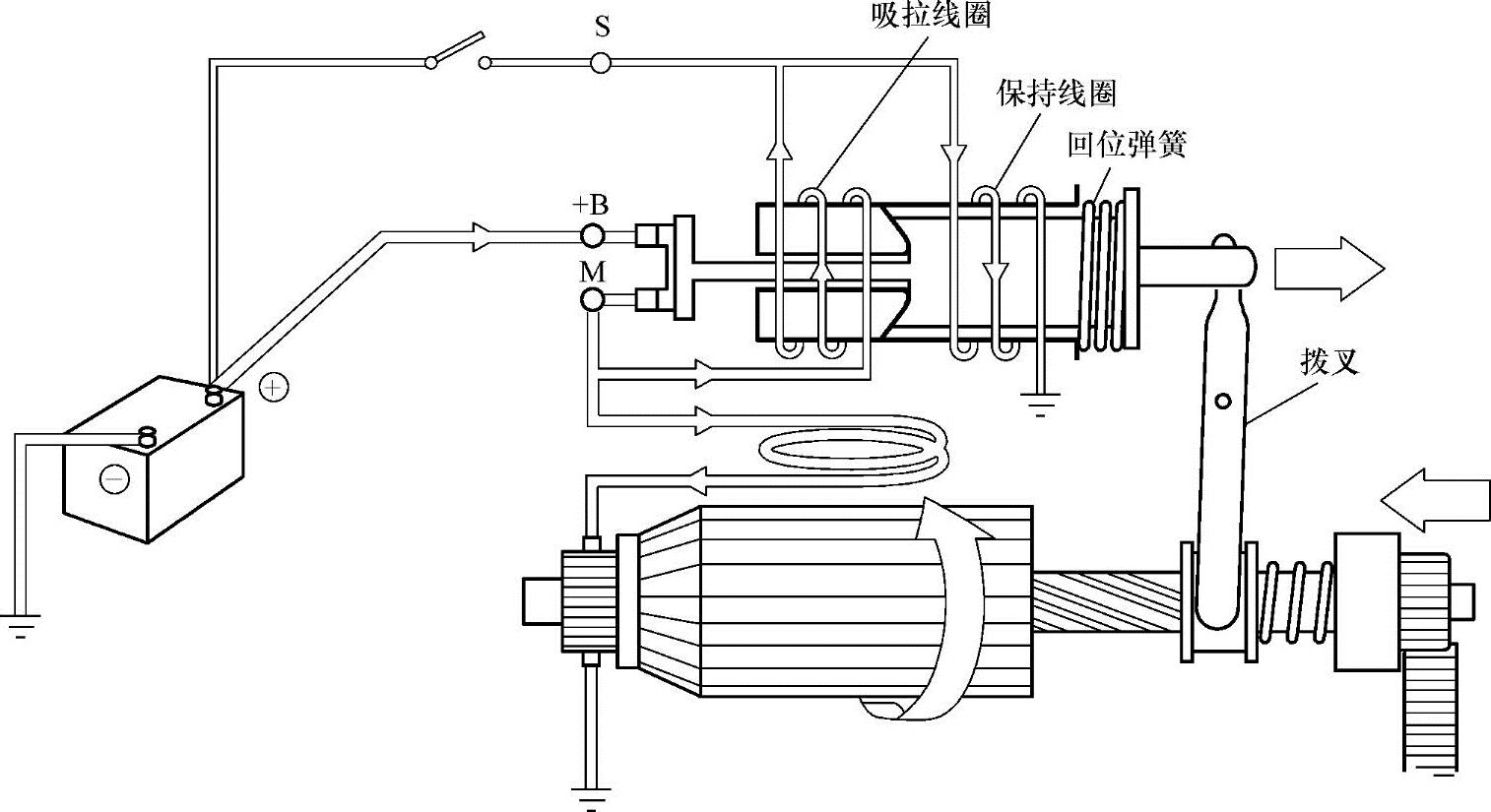

3)点火开关处于起动位置(图2⁃19)。当发动机开始起动的时候,因为柱状铁心一直被拉着,所以触点一直接触在一起,这就接通了接线端+B和M之间的电路,强电流(通常为150~200A)开始流向电动机,然后电动机就快速旋转起来。

同时小齿轮完全与齿环啮合在一起,这样可以用大的起动功率起动发动机。

图2⁃18 起动机工作原理(点火开关置于ST位置瞬间)

图2⁃19 起动机工作原理(点火开关处于起动位置)

当触点闭合时,电流将不会流过吸拉线圈,触点仅仅在保持线圈的电磁作用下闭合在一起。

4)点火开关从起动位置回到点火位置瞬间(图2⁃20)。当点火开关从起动位置回到点火位置瞬间,发动机起动以后流过串联线圈的电流将反向流动,当点火开关合上时产生一个反向的电磁力,抵消保持线圈的电磁力,结果柱状铁心在回位弹簧的作用下回到初始位置,小齿轮与齿环分离,同时触点分开,流向电动机的电流被断开,电动机的旋转力消失。

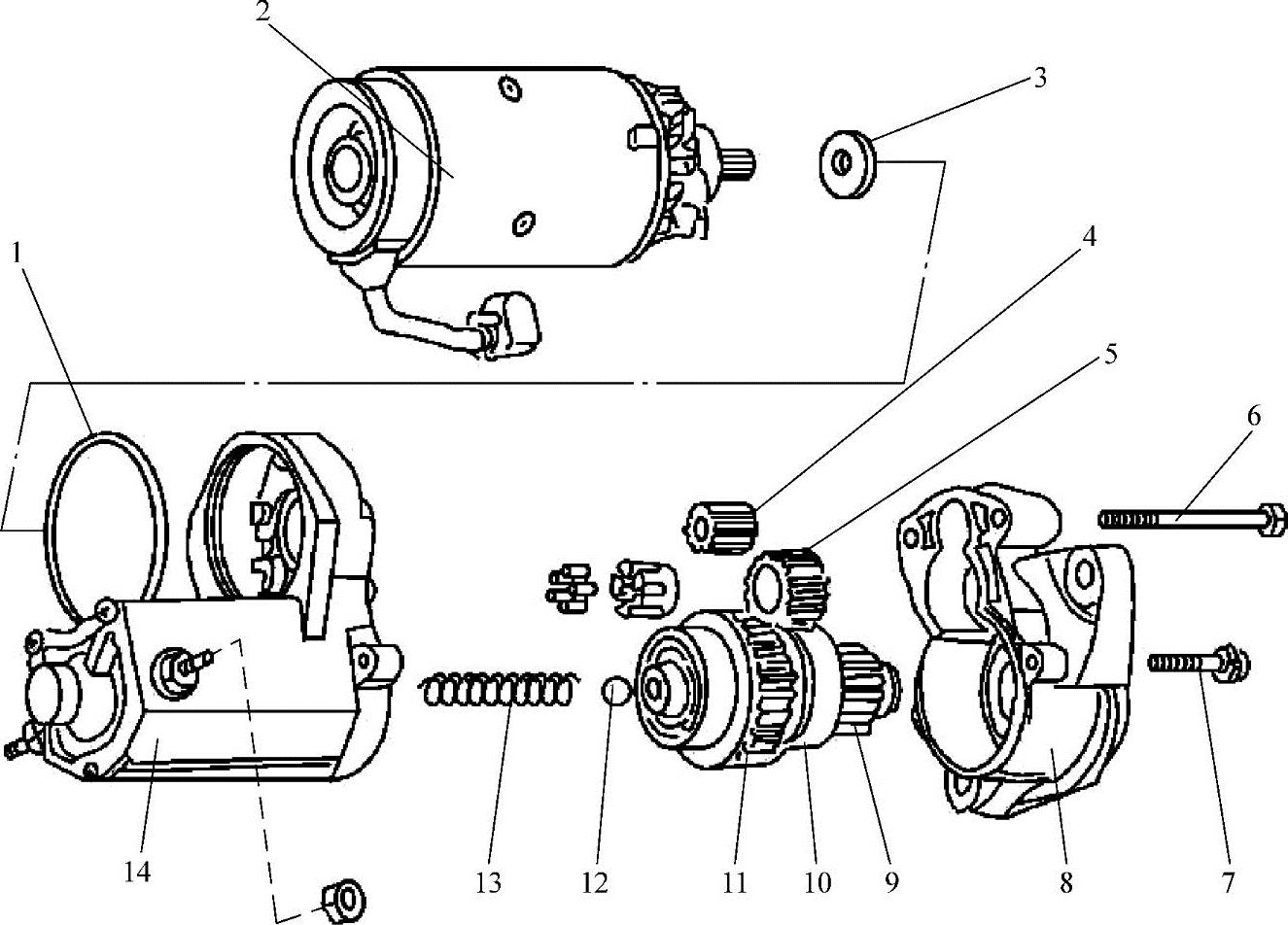

3.减速起动机

一些起动机在小齿轮和电动机之间装有减速齿轮装置,目的是用来增大驱动转矩。

图2⁃20 起动机的工作原理(点火开关从起动位置回到点火位置瞬间)

在起动机的电枢轴与驱动齿轮之间装有齿轮减速器的起动机,称为减速起动机。减速起动机的齿轮减速器有外啮合式(图2⁃21)、内啮合式、行星齿轮式三种不同形式。

图2⁃21 丰田系列汽车用外啮合式减速起动机

1—O形橡胶圈 2—电动机 3—毡垫圈 4—主动齿轮 5—惰轮 6—拉紧螺栓 7—螺栓 8—传动外壳 9—驱动齿轮 10—单向离合器 11—从动齿轮 12—钢球 13—回位弹簧 14—电磁开关

串励式直流电动机的功率与其转矩和转速成正比,可见,当提高电动机转速的同时降低其转矩时,可以保持起动机功率不变,故当采用高速、低转矩的串励式直流电动机作为起动机,在功率相同的情况下,可以使起动机的体积和质量大大减小。但是,起动机的转矩过低,不能满足起动发动机的要求。为此,在起动机中采用高速、低转矩的直流电动机时,在电动机的电枢轴与驱动齿轮之间安装齿轮减速器,可以在降低电动机转速的同时提高其转矩。

其中,行星齿轮式减速起动机的结构如图2⁃22所示。

图2⁃22 行星齿轮式减速起动机

1—电磁开关 2—后机罩 3—刷子和电刷支撑架 4—电枢 5—拨叉 6—行星齿轮 7—前盖 8—控制杆 9—驱动小齿轮 10—内齿轮 11—齿轮轴

4.永磁起动机

以永磁材料作为磁极的起动机,称为永磁起动机。它取消了传统起动机中的励磁绕组和磁极铁心,使起动机的结构简化,体积和质量大大减小,可靠性提高,并节省了金属材料。

有关汽车电气设备故障分析详解.上册的文章

电压调节器使发电机的输出电压保持稳定。图125 发电机的一般组成图126 丰田车系常见发电机的组成而用于柴油发动机的发电机一般为带真空泵的发电机,它装有真空泵以对制动系统的真空助力器提供负压。单向离合器可以吸收发动机转速的变化,当发动机减速时,发电机转子仍可在惯性作用下以较快转速转动,减少了发电机的转速波动,同时,施加于传动带的负载也相应降低。如果单向离合器出现问题,可能导致发电机运转时出现异常的噪声。......

2023-09-22

驾驶人侧电动调节座椅的结构往往是车上最复杂的座椅。现以丰田2009款锐志车为例介绍电动座椅的结构组成。图67 驾驶人侧电动座椅座垫长度可变机构结构6.电动腰部支撑电动腰部支撑调节机构结构如图68所示。各种汽车电动座椅的控制功能类似,结构还是有所差异,图69为广汽丰田汉兰达的驾驶人侧座椅与前排乘客侧座椅的结构。......

2023-09-22

起动机通常由直流电动机、传动机构和控制装置三部分组成,如图2-2所示。电枢是直流电动机的转动部分,又称转子,其作用是产生电磁转矩。为了避免电枢轴弯曲变形,一些起动机中装有中间支承板。轴承采用滑动式,以承受起动机工作时的冲击性负荷。传动机构的工作过程如下:发动机起动时,经拨叉将离合器沿花键推出,驱动齿轮啮入发动机飞轮齿圈。......

2023-08-27

各种车型的刮水器和清洗器系统并不相同,常见的有以下几种:1.单独采用刮水器间歇控制继电器的类型图813为桑塔纳志俊等大众车上较常使用的刮水器和清洗器系统电路原理图。故遇到这种故障时,应更换刮水器间歇控制继电器J31。图816 广州本田飞度的刮水器和清洗器系统电路原理图现以丰田车系中常用的电路为例说明其工作过程。图817为丰田常见的刮水器和清洗器系统电路原理图。VT1又导通一段时间引起刮水器重复它们的间歇运行。......

2023-09-22

在计算机多路传输系统中,一些简单的模块常常被称为节点。汽车上的数据总线实际上是一条或两条导线。但事实上,人们所了解到的大多都是专用的数据总线。一般设计总线的传输速度有3 种基本形式,即低速型、中速型和高速型。......

2023-08-27

但要注意首先撬动的是电动车窗主开关的前端还是后端。图442为广汽丰田汉兰达车的电动车窗主开关,其卡夹部位位于后端,前端为卡钩/钩子部位。大众宝来轿车驾驶人侧车窗升降器开关模块的拆卸:关闭点火开关及所有用电器,并拔出点火钥匙。再继续拆卸电动车窗升降器。......

2023-09-22

现代汽车电气设备的种类和数量很多,但总的来说,可以分为三大部分,即电源、用电设备和全车电路及配电装置。车用辅助电气设备有日益增多的趋势,主要向舒适、娱乐、保障安全等方面发展。一般车辆的豪华程度越高,辅助电气设备就越多。因此,本教材重点涉及传统汽车电气设备中的电子控制装置及电路,不涉及诸如电控燃油喷射、电子点火系统、电控自动变速器、制动防抱死系统等,这些微机控制系统将在发动机和底盘的教材中予以介绍。......

2023-08-27

如果车辆的车外灯由主车身ECU控制的话,一般均可进行数据流的读取,以确定开关信号输入是否正常,并执行继电器主动测试以判断在开关侧或继电器侧是否存在故障。这样在读取数据流与进行主动测试时才能做到有的放矢。如丰田车系可使用智能测试仪的DATA LIST(数据表)功能,在不拆卸任何零件的情况下,读取开关、执行器和其他项目的数据。3)根据测试仪上的显示来读取DATA LIST,如图361所示。表39丰田检测仪显示主动测试项目的控制内容(续)......

2023-09-22

相关推荐