某公司从日本引进的IPF85B-2型混凝土输送泵车,采用两个往复运动的液压活塞传递动力,并将混凝土挤压到施工地点。节流阀3与一个二位四通换向阀2组成流量控制阀组,控制臂架伸缩回转的速度范围,保证臂架工作过程的安全。若依旧未排除故障,则可断定非此阀原因。此故障的处理可直接在油路中进行,调整阀流量,若压力无变化可断定非此阀原因。......

2025-09-30

IPF-85B型混凝土输送泵车的泵送系统如图7-41所示。经过初步搅拌的混凝土进入料斗后,在料斗内进行二次搅拌,同时搅拌叶片将混凝土向阀室内喂料,进入阀室的混凝土经过滑阀的分配,在输送缸活塞的吸入作用下进入输送缸,而另一输送缸的混凝土在主液压缸液压的作用下将混凝土推出,经过滑阀进入Y形管,沿管路输送出去。

图7-41 IPF-85B型混凝土输送泵车的泵送系统

1—料斗 2—阀室 3—输送缸 4—洗涤室 5—主液压缸

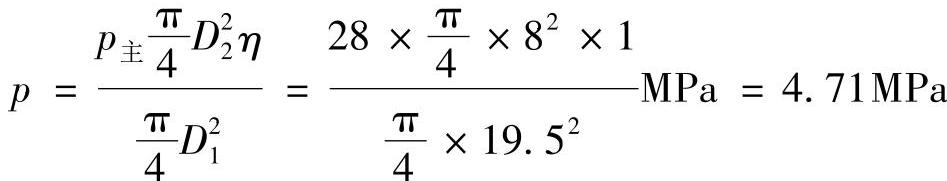

如果输送缸内径D1=195mm,主液压缸内径D2=80mm,液压系统主液压缸压力p主=28MPa,主液压缸容积效率η=1,则混凝土出口压力为

按混凝土出口压力为4.71MPa计算,在混凝土配比及配管较好的情况下,可以泵送的最大水平距离为520m,或最大垂直距离为110m(按配管尺寸125mm计算)。

在混凝土配比合理及液压系统工作正常的情况下,如果不能将混凝土顺利地泵送出去,则可能是泵送系统发生了故障。一般故障常发生在下列部位。

1.滑阀系统

如图7-42所示,在滑阀上部壳体、下部壳体之间安放着两套滑阀组件。其主要功能是滑杆及滑杆中间嵌夹着的滑板在滑阀液压缸的驱动下,沿左右导板及上下衬套做高速往复运动,使料斗中的混凝土与吸入侧输送缸相通(混凝土吸入输送缸),并使压出侧输送缸中的混凝土与Y形管相通(混凝土泵送出去)。

图7-42 IPF-85B混凝土输送泵车的滑阀系统

1—上阀座 2—上衬套 3—右导板 4—左导板 5—滑板 6—下部壳体 7—下阀座 8—滑杆 9—下衬套

滑杆、滑板及左右导板在泵送过程中经常与混凝土接触,且运动速度高(其转换时间只有0.2s),工作状况恶劣。如果滑阀部件润滑不良,在滑杆运动时将会把水泥、砂浆、小石块带入左右导板及上下衬套中,破坏左右导板及上下衬套上的聚氨酯密封。时间一长将会造成滑杆动作困难,严重时水泥、砂浆会将滑杆抱死,造成混凝土无法泵送,严重影响了正常施工。因此,每次使用完毕,应及时对滑阀内的滑杆、滑板等部分进行清洗,并在洗去零件上的水泥、砂浆等污物后,使混凝土泵车空运转数十个工作循环,待滑杆下部有油脂流出,方可停机。在长期泵送作业时,应随时检查滑阀各润滑点是否在正常供油。如果没有正常供油,应按下列顺序及时进行检查:

1)润滑油脂箱是否有足够的油脂。油脂用量为每泵送100m3混凝土约需3L。

2)润滑油脂泵是否正常工作。

3)润滑油脂分配阀及各油道是否堵塞。(https://www.chuimin.cn)

4)润滑油脂油管及滑阀上接头是否堵塞。

润滑油脂采用非极压型半流体锂基润滑脂,夏季采用“00”号,冬季采用“000”号。其功能除对运动零件起润滑作用外还可将运动件间隙中的水泥、砂浆冲洗出去,对运动零件起保护作用。

2.输送缸部分

混凝土在输送缸内受混凝土活塞的吸力及推力进行快速的直线运动。由于输送缸内壁经过镀铬处理,使用寿命较长,不易发生故障。较易发生故障的部位为混凝土活塞。混凝土活塞结构如图7-43所示。

图7-43 混凝土活塞结构

1—活塞杆 2—活塞密封 3—活塞头

活塞杆在主液压缸推力作用下使混凝土活塞在输送缸内往复运动,利用活塞头唇部的密封作用将混凝土吸入或推出。如果活塞头的唇部磨损或破坏,泵送时混凝土将会经活塞头部大量漏出(少量砂浆漏出是正常的),混凝土泵送压力会急剧减小,使正常泵送受影响。严重时,混凝土将会在滑阀下部壳体及输送缸头部发生堵塞,俗称堵泵,使施工无法正常进行。因此,应经常检查混凝土活塞的密封。每次泵送施工后应进行清洗及保养,必要时要更换活塞头及活塞密封,以满足施工的需要。

3.液压缸部位

主液压缸是产生泵送压力的动力源,如果主液压缸发生故障,则将使混凝土活塞推力严重不足,在远距离或高层泵送施工时,这一点更为明显。主液压缸结构如图7-44所示,其常见故障有以下一些。

(1)主液压缸活塞密封损坏 活塞密封主要由两个U形仿形密封圈及耐磨圈等组成。活塞密封损坏将造成液压油在主液压缸内内漏,使主液压缸活塞行程变短,并使混凝土泵送压力不足,严重时将使混凝土不能顺利推到位而影响主液压缸自动换向,时间一长将产生如前面所述混凝土活塞破损时发生的堵泵现象。

图7-44 主液压缸结构

1—防尘圈 2、3、6—仿形密封圈 4—活塞杆 5—导套 7—O形圈 8—耐磨圈 9—活塞 10—缸体

(2)活塞杆衬套密封损坏 活塞杆衬套密封损坏将会使主液压缸洗涤室侧活塞杆处漏油,以致液压系统密封回路的油量大量减少,导致混凝土活塞的行程越来越短,影响泵送的正常进行。

虽然混凝土输送泵车的泵送系统在施工中发生故障的可能性较大,但通过以上的分析,对泵送系统易发生故障的原因了解后,及时对泵机进行必要的保养与防护,更换磨损的密封件,一定能将泵送系统的故障减少到最低限度,保证混凝土输送泵车施工的正常进行。

相关文章

某公司从日本引进的IPF85B-2型混凝土输送泵车,采用两个往复运动的液压活塞传递动力,并将混凝土挤压到施工地点。节流阀3与一个二位四通换向阀2组成流量控制阀组,控制臂架伸缩回转的速度范围,保证臂架工作过程的安全。若依旧未排除故障,则可断定非此阀原因。此故障的处理可直接在油路中进行,调整阀流量,若压力无变化可断定非此阀原因。......

2025-09-30

现以85B型混凝土输送泵车为例进行分析。85B型混凝土输送泵车容易出现的故障是臂架液压泵不卸荷,主要原因是臂架溢流阀主阀芯中心带有螺纹的油堵脱落,使臂架液压泵不能卸荷,致使液压系统始终在高压下工作,油温迅速升高。......

2025-09-30

若其单位时间内伸缩值超过标准值,应考虑液压缸是否有外漏或内泄故障,并采取相应的修理措施。3)有些混凝土输送泵(车)臂架头部的软管导架在泵送作业中受振动较大,有时还会产生破坏性的共振。混凝土输送泵(车)的支腿和臂架均采用高强度合金钢板制造。......

2025-09-30

棚料是比较危险的故障之一,因上部炉料不能进入熔池,合金液温度将持续上升,会造成炉衬局部侵蚀严重,甚至引发穿透性漏炉、爆炸等重大事故。倾斜前应先断电,若合金液温度下降,应恢复正常位置并送电升温。为节约排除故障的时间,可以三种方法同时使用。液面凝固后会成一个封闭的熔池,若不迅速将其化开,很容易引发重大安全事故。合金液放出口堵塞出炉时,合金液放出口堵塞、熔体无法放出,是常发生的故障。......

2025-09-29

单向阀后的回路称保压回路。本节对该阀的结构特点、工作原理、开启特性及常见的故障现象进行分析。此处顺序阀压力是在低流量工况下设定的,此时主液压泵排量较小。因外控油压的作用,先导阀芯一直处于完全开启状态。经改进设计后,现均采用了第一种情形的先导阀。故障诊断与排除如下:1)先导阀阀芯被异物卡死,先导阀始终处于开启状态。应清除先导阀阀芯内的异物。......

2025-09-30

图7-4 混凝土搅拌机的主回路图7-5 混凝土搅拌机的控制回路图7-6 混凝土搅拌机的信号电路1.故障现象1全机无电。故障诊断1)电源停电。3)电动机M1故障。2)电动式时间继电器KT本身故障。故障排除1)若T烧毁,应更换或重新绕制。......

2025-09-30

混凝土输送泵的换向是工作时至关重要的一个环节,良好与可靠的换向性能可确保泵送顺利,且作业效率高、冲击小、噪声低。前两种方式是国产HBT60型混凝土输送泵等的换向系统采用的换向方式。表7-3 换向系统常见故障及其诊断排除方法......

2025-09-30

相关推荐