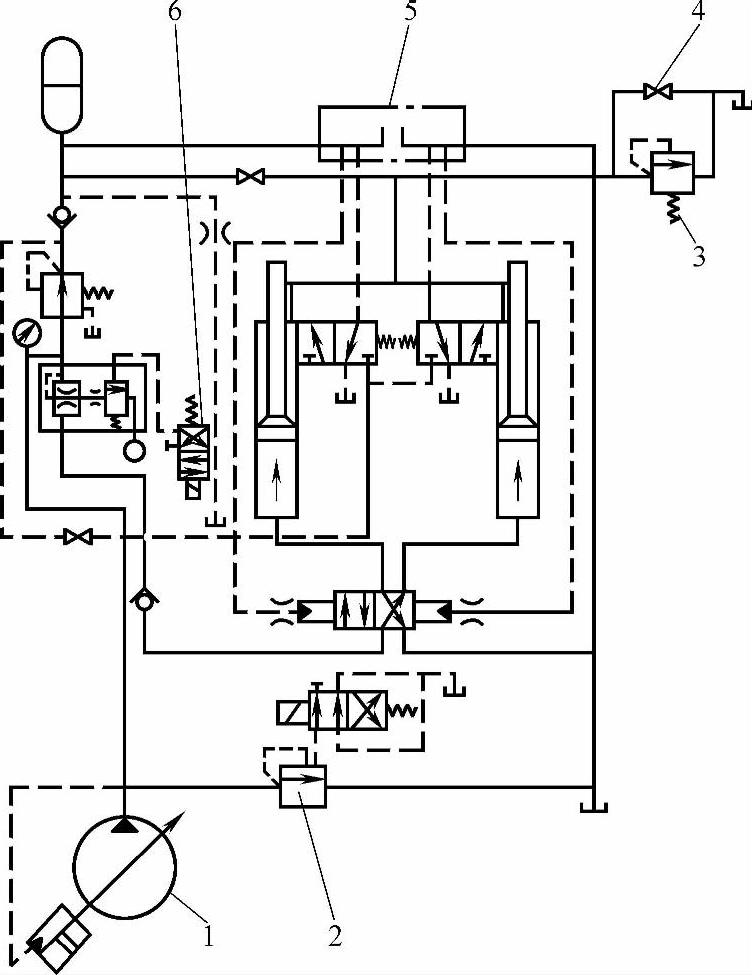

图7-18 ELBA6018型混凝土输送泵搅拌器的液压系统1—齿轮泵 2—溢流阀 3、4—换向阀 5—搅拌器液压马达 6—搅拌器 7—减压阀 8—水泵液压马达 9—低压液压马达齿轮泵的齿轮圆周压力分布如图7-19所示。该混凝土输送泵输送了45000m3混凝土后,运行情况仍然良好。......

2025-09-30

1.故障实例1

有一台HBT60型拖式混凝土输送泵泵送混凝土几分钟后主液压缸行程自动变短。若将行程调整阀拧松后再拧紧时,泵送混凝土行程就又可恢复正常,但几分钟后故障又重复产生,而且液压油温度也偏高。

经简化的混凝土输送泵液压系统图如图7-24所示,分析液压系统图后,确定产生行程变短的原因可能有:

1)行程调整阀4没有完全关闭。

2)闭合系统的溢流阀3的压力不正常。

3)主液压缸磨损。

图7-24 混凝土输送泵的液压系统图(部分)(https://www.chuimin.cn)

1—主液压泵 2—液压泵卸荷阀 3—溢流阀 4—行程调整阀 5—滑阀油路(省略) 6—顺序阀

根据故障发生的可能原因分析后判断如下:从行程阀调整后即可以达到全行程泵送的状态,可以排除主液压缸磨损的可能性。从行程变短时行程调整阀4的手轮并没有出现松动现象,便可排除行程调整阀没有完全关闭的可能。这样故障的原因就只能是溢流阀3的压力不正常了。拆下溢流阀检查,发现阀内有几块小橡胶块,将溢流阀清洗干净后装好试机,故障即排除。

2.故障实例2

有一台IPF85B-2型混凝土输送泵(其液压原理同图7-24)的主液压泵1输入动力以后,在泵送操纵台的电源开关还未合上时,主液压缸和滑阀就开始动作(即开始泵送作业),此时操纵台上的所有开关却呈失控状态。

开始认为是电路问题,但未查出故障原因。后来通过对液压系统原理图的分析,找到了故障的原因。因为在正常情况下应是:主泵在输入动力后、在操纵台电源开关未合上前,其主泵泵出的液压油应是经液压泵卸荷阀2和顺序阀6直接回油箱的。只有在合上电源开关后,主液压泵泵出的液压油才经液压泵卸荷阀2和顺序阀6进入泵送回路,最后才回油箱。因此,产生这一故障的原因初步判断应是主液压泵卸荷阀2或顺序阀6发生故障(正常时阀2、阀6是同时动作的)。当用万用表检查这两个阀的线圈时也属正常,通电检查电磁阀时也有动作,说明电磁阀是好的,在检查这两个阀的调整位置时,发现位置不正确。重新调整后试机,故障即排除。

由以上两例可以看出,分析液压系统故障应先向操作人员仔细了解故障现象,并根据故障发生前后的运转情况、有无异响、异味、振动和高温等来判断故障产生的原因,然后试机。根据故障现象有重点地观察相关部位有无异常现象,且充分利用操纵台仪表盘上所显示的液压系统压力、温度等是否正常来进一步判断故障原因。一般可通过改变发动机转速来观察转速与故障现象的关系;还可根据所观察的现象结合液压系统原理,进行逻辑推理。原因找到后,才能动手拆检故障元件,这样就可以达到事半功倍的效果。

相关文章

图7-18 ELBA6018型混凝土输送泵搅拌器的液压系统1—齿轮泵 2—溢流阀 3、4—换向阀 5—搅拌器液压马达 6—搅拌器 7—减压阀 8—水泵液压马达 9—低压液压马达齿轮泵的齿轮圆周压力分布如图7-19所示。该混凝土输送泵输送了45000m3混凝土后,运行情况仍然良好。......

2025-09-30

单向阀后的回路称保压回路。本节对该阀的结构特点、工作原理、开启特性及常见的故障现象进行分析。此处顺序阀压力是在低流量工况下设定的,此时主液压泵排量较小。因外控油压的作用,先导阀芯一直处于完全开启状态。经改进设计后,现均采用了第一种情形的先导阀。故障诊断与排除如下:1)先导阀阀芯被异物卡死,先导阀始终处于开启状态。应清除先导阀阀芯内的异物。......

2025-09-30

图7-4 混凝土搅拌机的主回路图7-5 混凝土搅拌机的控制回路图7-6 混凝土搅拌机的信号电路1.故障现象1全机无电。故障诊断1)电源停电。3)电动机M1故障。2)电动式时间继电器KT本身故障。故障排除1)若T烧毁,应更换或重新绕制。......

2025-09-30

但施工地点离厂家较远,而现场又急需。因此只需加工一驱动齿盘铆接在D350离合器的盖板上即可。后经再次检查发现,原离合器上的驱动齿盘还可再利用。装完后试车,并根据离合器的分离情况调节离合器的间隙。此混凝土搅拌运输车离合器修复后的使用情况表明,效果良好。......

2025-09-30

泵送混凝土过程中产生的故障是指机械设备完好条件下发生不能继续泵送混凝土的现象,有堵管和堵泵两类。表现为混凝土输出明显减少,主油路压力降低,直至空载循环。堵塞初期,可反泵排除。若反泵已无效,则应打开阀窗,把堵塞的劣质混凝土清除后再泵送。3)混凝土质量不好或离析时,容易发生吸入流道堵塞或吸入空气。3)做好泵和管道的维护保养工作。......

2025-09-30

数控机床数控系统的诊断及维修,也就是指系统的硬件及软件故障诊断及维修。通过面板对系统进行各种操作,进行自诊断检测、检查和修改参数并能作出备份,能够通过报警信息确定故障范围。表10.1系统软件的组成以上几部分软件均可通过多种存储介质进行备份,以便出现故障时进行核查和恢复。......

2025-09-29

相关推荐