图7-1 JZ型混凝土搅拌机的液压系统1—料斗举升液压缸 2—换向阀 3—溢流阀 4—液压泵 5—过滤器 6—油箱实践证明,液压系统的故障大多发生在执行元件、控制元件及液压油的质量方面。......

2023-09-20

混凝土搅拌运输车从搅拌站接料后送往施工现场的过程中,在正常情况下车辆将重复实施接料→运送→卸料→接料流程。当输送车接料后万一发动机发生故障,致使分动箱输出轴无法驱动拌筒运转,俗称“死车”。若在混凝土初凝时段内无法恢复拌筒运转,则拌筒内的混凝土将会凝固,这样不仅损失6m3混凝土,而且导致拌筒报废,即使用锤击的方法掏取筒体内混凝土硬块也是劳民伤财之举。现将联通法应急排料措施简介如下。

1.拌筒液压传动原理

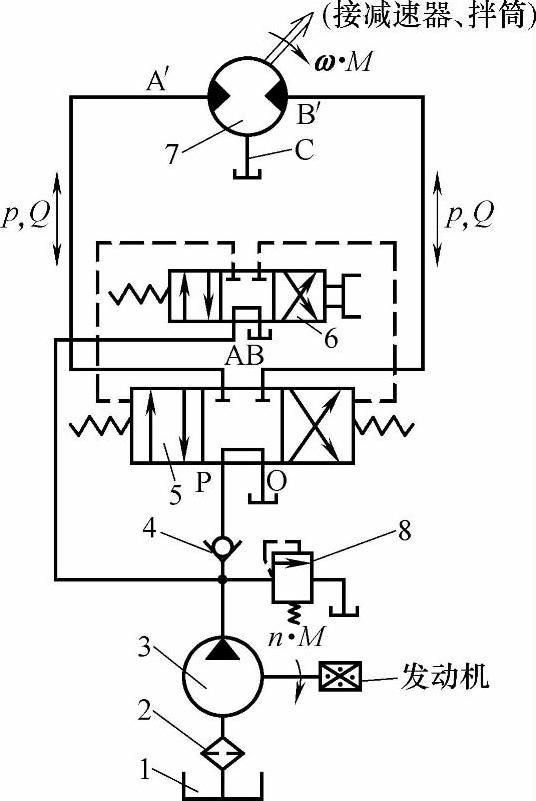

以韩国双龙SY-6m型混凝土搅拌输送车为例,其液压传动系统如图7-15所示。搅拌输送车发动机分动箱输出轴带动液压泵3,主轴做旋转运动,液压泵吸油管通过过滤器2从油箱1内吸油,液压泵的出油口向系统提供液压油,泵压高低由溢流阀8调定。一般情况下拌筒满载时工作压力p0=20MPa,液压泵出油口单向阀件4调定控制油路的压力p1=0.3~0.4MPa。当三位四通拨叉换向阀6和三位四通液动换向阀5处于中间位置状态,液压泵3所供的液压油回油箱1,拌筒不运转。当驾驶人通过操纵杆使阀工作时,控制油路中的液压油推动阀5向左或向右,则A—A′或B—B′主油路中的高压油流进入液压马达7,使其做顺时针或逆时针方向转动并经减速器带动拌筒运转。

2.联通法应急排料

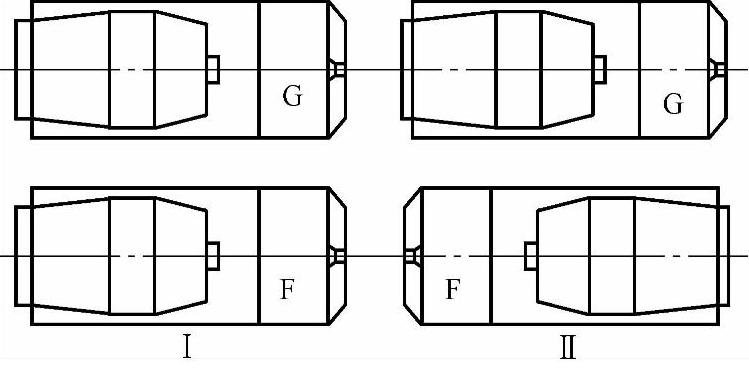

当一辆搅拌输送车(G车)处于“死车”状态时,另一辆同型号的搅拌输送车(F车)同向或反向平行贴近停靠在G车边,如图7-16所示。卸去F、G车液压马达进出油口的高压油管,用预先配置好的三根足够长度同规格高压油管一头接在G车液压马达进出油口和泄漏口,另一头接在F车进出主油路A—A′和B—B′及泄漏油路上,形成新的液压传动回路。利用F车操纵机构、液压传动件调控G车,操作程序不变,从而达到排空“死车”时拌筒内的混凝土。

3.排料操作前后注意事项

1)连接F、G车进出油口高压油管时要避免灰尘、杂物等进入各管道内。

图7-15 双龙搅拌输送车液压传动系统

1—油箱 2—过滤器 3—液压泵 4—单向阀件 5—三位四通液动换向阀 6—三位四通拨叉换向阀 7—液压马达 8—溢流阀

A—A′、B—B′—液压油管 C—回油管

2)连接F、G车的进出油管路后,检查F车的液压油液面高度是否到位,低于标线要补充到位。

3)为F、G车油路联通形成新的液压传动回路后,先将F车的操纵杆处于中间位置状态,待发动机空载回转10min左右再驱动F车的操纵杆,排出G车拌筒内的混凝土。

4)驱动F车操纵杆只宜慢进切勿快上,转速控制在n<6r/min。

图7-16 采用联通法应急排料

5)完成应急排料工作后应将F、G车的液压油更换新油。

6)其他型号搅拌输送车,如日本三菱FV-413、FV-415、韩国亚西亚等车也可参照应用,但彼此必须是同车型。

尽管发生“死车”的现象并不多见,但一旦出现立即采取上述措施加以克服就能化险为夷。

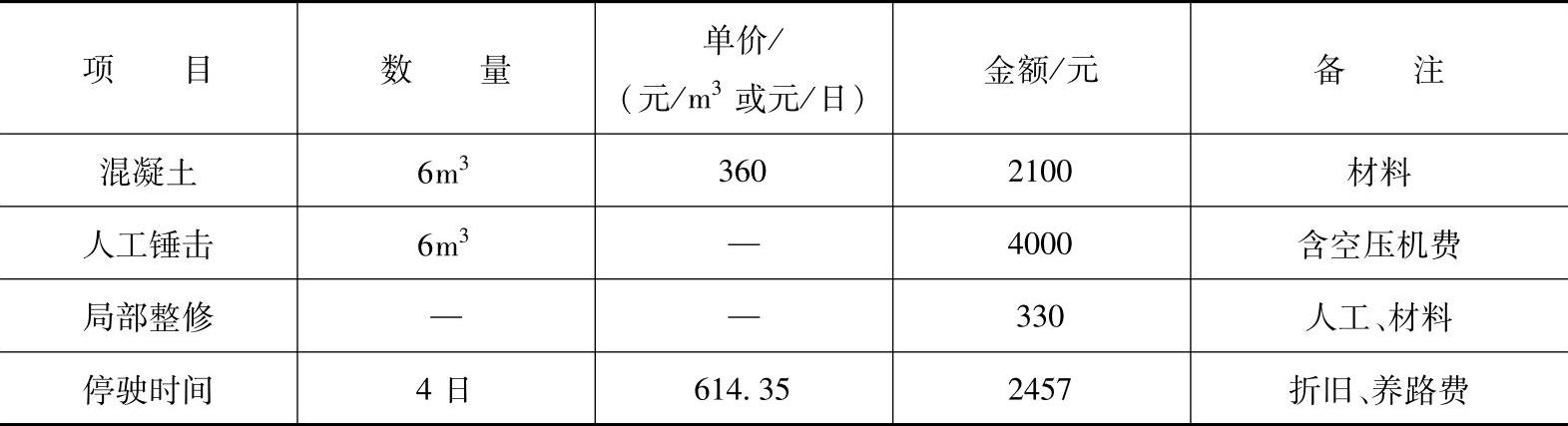

如果出现死车现象导致拌筒内混凝土凝固,拌筒报废新置则至少耗资3万多元。由表7-1可知,用人工锤击法掏取混凝土硬块所耗清理费用合计约8887元,而采取联通法应急排料,事后更换液压油(46号抗磨油),按6.8元/kg计算,两辆车共需49kg左右,合计303元,即使加上三根可供长期使用的高压油管费用也不过2000元左右。相比之下应用联通法应急排料具有既简便又经济的特点。

表7-1 筒体清理综合费用表

本表所列费用仅供参考。

有关混凝土设备使用与维修一点通的文章

图7-1 JZ型混凝土搅拌机的液压系统1—料斗举升液压缸 2—换向阀 3—溢流阀 4—液压泵 5—过滤器 6—油箱实践证明,液压系统的故障大多发生在执行元件、控制元件及液压油的质量方面。......

2023-09-20

在程序的控制下,计算机自动从待排区调取纸样,逐一在排料区进行优化排放,直到纸样全部排放完毕。也正是由于这个原因,研发超级排料系统或智能排料系统已成为所有服装CAD软件近年来完善与升级的重点。图1-3PGM服装CAD系统智能排料设定与运行图图1-3PGM服装CAD系统智能排料设定与运行图......

2023-06-22

选择相关的量度单位,设定唛架的长度单位、宽度单位和显示格式,单击按钮,完成单位设定。在对话框中设定唛架的宽度和长度、宽度和长度方向的缩水率、边界宽度以及面料的层数,选择料面模式是单向或相对,单击按钮,弹出对话框,如图6-3所示。单击按钮,纸样进入排料系统的,排料设定完成。之后可以进行自动排料、手动排料或超级排料。图6-5对话框教师指导在排料设定过程中,和对话框的设定是关键。......

2023-06-22

在设计与放码系统中做好男西服各纸样的对位标记,确保各纸样的布纹方向一致(顺向)。进入排料系统,新建排料文件,载入男西服纸样。图6-34设定后片6号对条对格标记为后领中标记按照与步骤7相同的方法,选中后片的4号标记,将其设为窿底标记,如图6-35所示。按照与步骤9相同的方法,设定前片、大袖和小袖与后片的对条对格,如图6-36所示。以同样方法完成袋盖与前片、手巾袋与前片的对条对格。......

2023-06-22

经分析认为,上述故障现象的原因是出在液压系统上,且主液压系统工作不正常的可能性最大。维修人员先在空载状态下进行了试车检查,结果一切正常,故障现象无一显现。据此状况判定故障应出在组合阀组Ⅰ上。由此判定,故障是因换向阀4失效使卸荷缓冲回路处于常通状态造成的。更换新件后,故障现象即消失。......

2023-09-20

带料连续拉深排样设计应遵循以下几个步骤:1)计算出毛坯直径。3)确定连续拉深类型,主要确定带料是采用无工艺切口连续拉深,还是采用有工艺切口连续拉深,可以从表5-6查得。7)根据首次拉深直径d1计算出首次拉深凸、凹模圆角半径和高度h1,并核对h1/d1是否满足表4-35所列的数值,如果h1/d1小于表4-35所列的数值,d1就可以作为首次拉深的直径。......

2023-06-26

某公司使用的HB30型混凝土输送泵搅拌轴轴承平均寿命只能泵送2000~3000m3混凝土。一旦发生堵管、堵阀,就得停工清洗,严重影响了施工进度和质量,进而影响混凝土输送泵的利用率和投资回报速度。HB30型混凝土输送泵的搅拌轴及集中润滑布置如图7-25所示。由于搅拌装置轴承润滑、密封的改进,经几个工地的使用,证实寿命确实大幅提高,因搅拌轴故障影响施工进度和质量的情况得到改善。......

2023-09-20

如图6-2所示,SF-350型四履带滑模式混凝土摊铺机主要由动力系统、传动系统、行走及转向系统、机架、四履带支腿总成、螺旋布料器总成、进料控制板、水平式振动器、捣实板、成型模板、浮动抹光板、侧模板、超铺控制板、自动找平和自动转向控制系统等组成。3)由四个自动找平传感器和四个转向传感器构成一个完整的控制系统。......

2023-09-20

相关推荐