密封失效是液压系统泄漏的主要原因。油内污染物、金属过高的表面粗糙度、装得太紧等因素会加速这种磨损。加工装配质量差 这类问题主要表现在由于密封件尺寸精度超差及表面粗糙度超大,从而引起密封部位偏心、拉伤、压不紧或压得过紧,造成安装孔口没有倒角与去毛刺的密封件在安装时被剪切与划伤,零件机械加工质量差,引起砂眼、裂纹、表面不平、油路串通等。......

2023-06-15

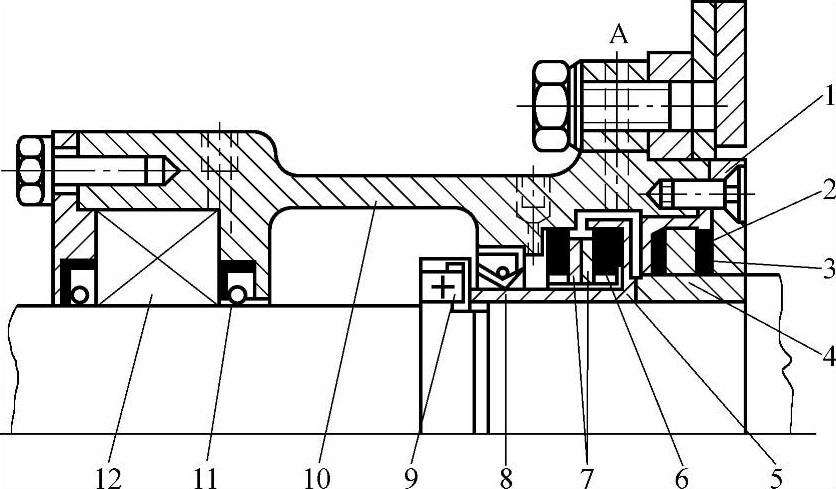

某公司的4/120-CB3000型混凝土搅拌站上的搅拌机为双卧轴式,搅拌机轴端密封采用的是组合密封形式,由四道密封组成,如图7-8所示。

图7-8 4/120-CB3000型混凝土搅拌站上的搅拌机轴端密封装置结构

1—轴端法兰 2、6—密封圈 3—密封圈架 4、5—轴套 7—浮动环 8、11—油封 9—轴承 10—支撑架 12—支撑轴承

第一道密封由耐磨轴端法兰1和密封圈2组成,通过注油口A注入的润滑油脂加上第一道密封,可防止大部分混凝土浆进入到轴端位置。第二道是由一对浮动环7和与之相配的密封圈6组成,装配时密封圈因轴向被压缩产生变形,因而在两浮动环之间产生一定的压力,使两环端面紧密贴合形成密封。第三道由油封8组成,其主要作用是防止浮动环密封内腔的润滑油脂向外泄漏。第四道是由油封11组成,其作用是防止支撑轴承12处的润滑油脂向外泄漏。另外,由于整个密封装置的支撑架10采用的是中空结构,因此当前三道密封失效时,渗漏的混凝土浆可通过中空结构部位排到支撑架壳体外,在第四道密封的保护下,支撑轴承可以避免受到混凝土浆的破坏。

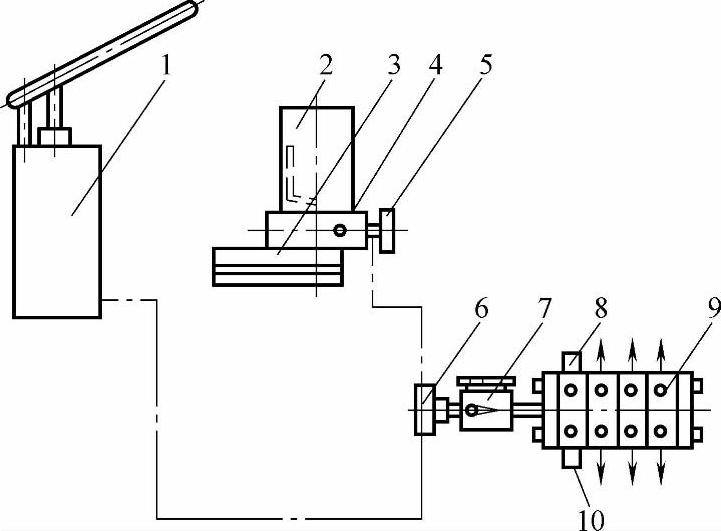

轴端密封的润滑采用手动和自动两种方式如图7-9所示。手动润滑方式由手动泵泵入润滑油,通过三通接头注入润滑油分配阀,再由分配阀分配到各轴端密封处;自动润滑方式由自动泵泵入润滑油,自动泵的工作由PLC(Pro-grammable Logic Controller,可编程序控制器)控制,其控制电路电图7-10所示。

图7-9 4/120-CB3000型混凝土搅拌站上的搅拌机轴端密封的润滑装置

1—手动泵 2—自动泵油杯 3—自动泵 4、7—滤芯 5—安全阀 6—三道接头 8、10—磁力接近开关 9—润滑油分配阀

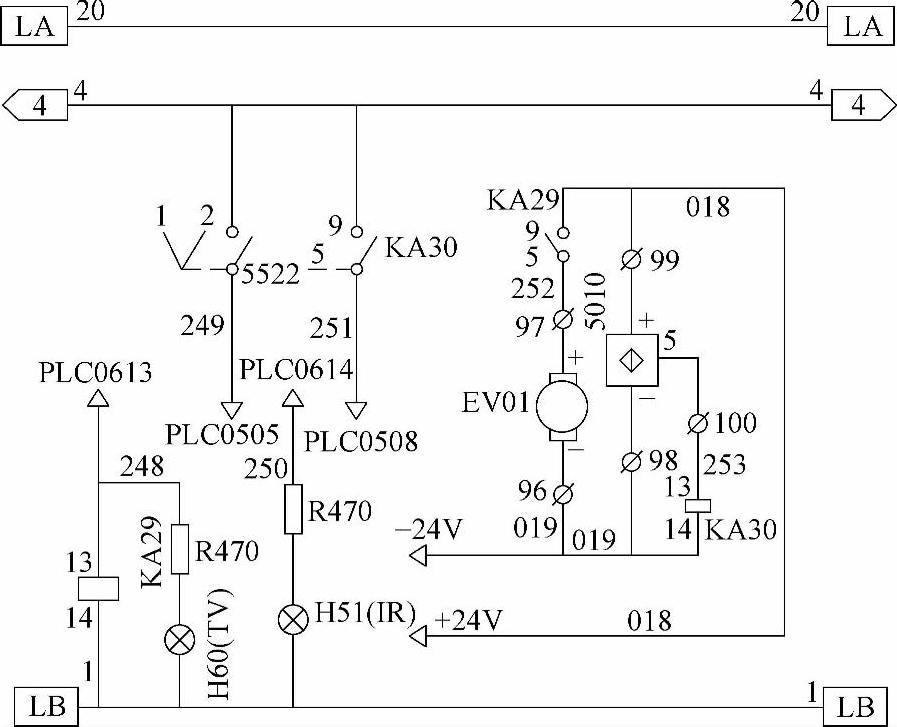

图7-10 4/120-CB3000型混凝土搅拌站自动泵的控制电路

自动泵的工作过程如下:

当工作开关打开后,H60指示灯亮,PLC接收到信号,KA29闭合,自动泵开始工作,注入的润滑油进入润滑油分配阀,润滑油分配阀的阀芯产生伸缩运动,当通过磁力接近开关时,在99线与100线之间产生一脉冲信号,此脉冲信号又通过KA30的通断传递到PLC,PLC按预先设定的值与通断次数作比较,符合条件后再由PLC发出指令断开KA29,自动泵即停止工作。当自动泵的停止工作时间达到PLC的预设值(间隔时间)时,PLC发出指令闭合KA29,自动泵又开始工作,再重复上述工作过程。润滑系统若出现无润滑油或润滑油自动泵工作超时等情况时,系统报警,H51指示灯亮,自动泵停止工作,待消除警报、排除故障后,自动泵又恢复工作。

1.故障现象

该搅拌站经过一年多时间的使用后,有一台搅拌机在减速器一侧的轴端出现了漏浆现象。拆开该轴端密封时发现(见图7-8):密封圈2、6已损坏;浮动环7处已被混凝土浆堵死;轴套4、5也已严重磨损,该处注油的黄油嘴也被混凝土浆堵死了。经分析,此现象是由于轴端无润滑油或润滑油油量不足,导致混凝土浆渗入而堵塞了润滑油道和油嘴,从而出现轴端漏浆。

2.故障诊断

产生轴端密封失效的原因有两个方面。

(1)轴端密封处无润滑油供给 可能原因如下:

1)润滑系统中,手动泵和自动泵油杯中无润滑油。

2)润滑油自动泵损坏。

3)润滑油自动泵虽正常但不能工作(原因有线路有问题使润滑泵处无电源、PLC程序设置有误、PLC接收的传感器信号有误等)。

4)润滑油路和轴端密封处油嘴堵塞或损坏。

(2)润滑油供给不足 可能原因如下:

1)润滑油路不畅通。

2)PLC所给定的润滑油自动泵工作时间短或间隔时间过长。

检查润滑系统后发现:自动泵工作正常;润滑油充足,油路也未堵塞;润滑系统线路连接正常。初步判定故障原因为PLC所给定的自动泵工作时间太短、间隔时间又过长,造成润滑油供给不足。

3.故障排除

1)通过向生产厂家咨询,并征得生产厂家同意,将PLC中自动泵的工作时间调整为每间隔15min自动泵工作3min。

2)清洗并调整润滑系统的滤芯,加大供油量,使油路畅通。

3)更换轴端密封件

4)由于轴端密封装置的使用性能在很大程度上取决于其装配质量,因此在装配时应注意以下几点:①检查密封件的型号、材质及规格是否正确,零部件是否齐全,质量是否符合技术标准。②检查各零部件有无损坏,特别是浮动密封环端面有无损坏,零件是否清洗干净。③检查轴(轴套)表面、密封腔内壁及密封压盖内表面有无毛刺和沟痕等,如果有则应修平、磨光并重新清洗干净。④应使用干净又柔软的纱布、棉纱或白棉纸等擦洗密封环端面;装配时,摩擦接触面上应涂上一层清洁的机油或变矩器油。⑤浮动密封环必须成对地使用,严禁将新、旧两半环合装使用。

更换轴端密封件后再开机时发现,润滑油自动泵工作正常,轴端密封处的润滑油量充足。但经过一段时间工作后,又出现润滑油自动泵并未按间隔15min工作3min的要求进行工作,而是一直不停地工作,直至系统发出润滑油自动泵工作超时报警。经检查,PLC设置无异常,电路连接也正常,但99线与100线之间并无脉冲信号产生,而此脉冲信号是由润滑油分配阀阀芯的伸缩通过磁力接近开关时产生的,据观察阀芯伸缩正常,故初步判定是磁力接近开关有问题。拆下该开关,用十字螺钉旋具模拟阀芯伸缩情况探试10余次后(3min),润滑油自动泵工作停止。经仔细观察发现,原来在清洗阀芯和畅通油路后重新安装时,润滑油分配阀的阀芯与磁力接近开关的探头早已接触,因而造成阀芯虽动作但无脉冲信号产生的情况。在调整阀芯与磁力接近开关探头的位置后,润滑油自动泵工作即恢复正常。

有关混凝土设备使用与维修一点通的文章

密封失效是液压系统泄漏的主要原因。油内污染物、金属过高的表面粗糙度、装得太紧等因素会加速这种磨损。加工装配质量差 这类问题主要表现在由于密封件尺寸精度超差及表面粗糙度超大,从而引起密封部位偏心、拉伤、压不紧或压得过紧,造成安装孔口没有倒角与去毛刺的密封件在安装时被剪切与划伤,零件机械加工质量差,引起砂眼、裂纹、表面不平、油路串通等。......

2023-06-15

由于结构限制,气缸与前后端盖之间无法使用垫片来保证密封,只能通过施加合适的螺栓预紧力使气缸与端盖之间产生一定接触压力以确保密封。因此主要分析此工况下气缸与端盖的密封状况。但过大的螺栓预紧力会使发动机发生过大的变形,过多的螺栓会削弱结构的强度,因此需要合理地进行结构改进。可以通过增加螺栓个数或增大螺栓预紧力来改善这部分区域的密封性能。......

2023-06-23

柴油机在规定的试验条件下和规定的时间内,不能完成其规定功能的事故称为柴油机故障。引起柴油机立即丧失功能的破坏性故障称为失效。又称危险性故障。如连杆螺栓断裂、机体破裂等,这类故障属一类故障。凡柴油机主要性能指标超过限值,主要零件损坏或解体才能排除的故障称为严重故障。如柴油机密封部位渗漏、盖板螺钉松动等,这类故障属四类故障。柴油机故障按其发生部位,可分为整机性故障和零部件故障两类。......

2023-09-19

EVAP系统的常见故障有活性炭罐下方的通气管堵塞、活性炭罐饱和、双向阀卡滞、EVAP电磁阀常开以及管道漏气等。EVAP系统的故障往往与环境温度有关系。夏季气温高,燃油的蒸发量大,一旦EVAP 电磁阀常开,燃油箱内的燃油蒸气经过炭罐进入进气歧管,会造成混合气过浓,故障现象是加满汽油后发动机起动困难甚至无法起动。通过检查,发现是EVAP电磁阀漏气。更换EVAP电磁阀,并且对燃油箱整形后,故障被排除。......

2023-08-30

切断电冰箱的电源,打开箱门;使制冷系统各个部件恢复到室温。如果开机的时候不见蒸发器结霜,冷凝器不热,低压气管不凉,用耳朵贴近电冰箱上部听不到声音,则可以初步认为发生了脏堵。3)检查制冷系统。由于制冷系统仍能工作,因此,可能是制冷剂部分泄漏、部分冰堵或部分脏堵,也可能是压缩机内部故障。遇到这种情况,必须及时将多余的制冷剂排出制冷系统。......

2023-06-18

JS型混凝土搅拌机的上料系统主要由卷扬机构、上料架、料斗等部分组成。与此同时,上限位开关动作,卷扬机自动停机,使料斗停止在上止点位置。如果上限位开关失灵,卷扬机将牵引料斗继续上升,造成冲顶事故。上限位开关有低位和高位两个开关。限位开关如受水浸、雨淋而受潮,动作将会失控,引起冲顶事故。为了避免受潮,限位开关应加设防护罩。故障诊断与排除如下:1)限位开关损坏,不动作。......

2023-09-20

此种情况说明接地点接触不良或仪表的供电不足。查看该车的电路图,发现刮水器电路和里程表电路共用一个接地点,而且在接地位置上加装了防盗喇叭的接地线,由于接地螺栓没有紧固,从而导致上述故障。如果控制模块接地不良,会造成计算机程序絮乱,并输出错误的指令,进而引发多个故障。这种现象说明某处可能接地不良,发动机控制线路的电阻过大。......

2023-08-30

抢修人员进行现场勘察,判断故障类型和产权归属。故障处理完毕后,故障处理单位应及时录入《故障报修单》,按流程及时反馈至95598。①对已完成的故障报修单,坐席人员应在规定的时限内回访客户,核实故障抢修结果,建议在故障工单反馈后的24h内回访。对重复报修单要进行归组,虚假报修单归为无效工单,确保统计报表数据真实可靠。②建议《故障报修单》、录音文件及相关信息保存时间为2年及以上,以便今后工作人员和用电客户进行查询。......

2023-09-29

相关推荐