疲劳应力分析方法有两种,分别是名义应力法和热点应力法。本书的研究工作是基于名义应力,其分析方法主要有两种,其一是基于疲劳荷载理论对有限元模型加载分析,其二是基于现场实测的疲劳应力时程数据。图8.6基于数值模拟的钢箱梁细节疲劳应力分析流程ANSYS软件中,采用Shell 63号单元的壳单元。因此采用一个梁段的有限元模型模拟实际桥梁的疲劳受力是满足要求的。......

2023-09-19

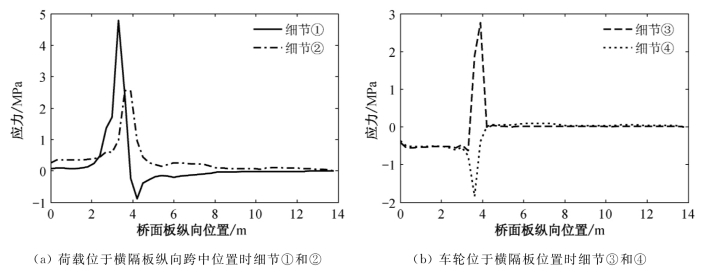

为了分析不同细节的作用范围,计算了南溪长江大桥B梁段有限元模型中三种细节类型在不同工况下的影响线。假定单个车轮与桥面板的接触面积为30cm×20cm,不同细节的影响线如图8.18和8.19所示。

图8.18 超车道的横桥向影响线

图8.19 行车道的横桥向影响线

由图8.18和8.19所示的横桥向影响线图可知,车载下钢桥面板细节的影响线范围较小,位于两块横隔板跨中位置处,细节影响线有效范围约为3m,基本位于两横隔板之间(横隔板间距3.2m)。当荷载位于疲劳细节所在位置时,该细节的应力幅值达到最大,经过该位置约1m后应力幅值迅速下降。由此可知,通过局部有限元模型加载可以模拟桥梁实际的应力情况。超车道和行车道的影响线基本相同。

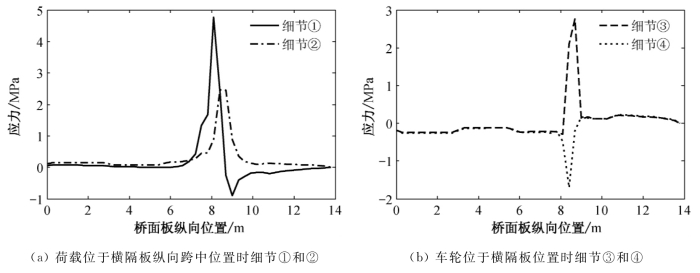

一块梁段的有限元模型中,单元数约为45 000个。在ANSYS的瞬态分析中,荷载步仅为0.15m,轴距为5m长的车辆通过一片梁需要计算119次。为了简化计算,仅取L/2桥面板与横隔板计算。为了分析整体模型和1/2模型在车载下细节的应力分析误差,假定上述双轮车轮由桥面板一端行驶向另一端,由此得出两个细节处在整体模型和局部模型中的影响线如图8.20所示。

由图8.20可知,整体模型与局部模型中的细节影响线几乎相同,而整体模型在84个荷载工况的运行时间为10min,而1/2模型的计算时间仅为4min。通过该模型的简化,在保证有计算精度的同时,大大减少了分析时间。下面将根据该1/2模型进行加载分析。

图8.20 整体模型与局部模型中细节的影响线

钢桥面板的4种细节影响线分析表明,车载下钢桥面板细节的影响线范围较小,基本位于两横隔板之间,当荷载位于疲劳细节所在位置时,该细节的应力幅值达到最大,经过该位置约1m后应力幅值迅速下降。通过1/2有限元模型加载可以模拟桥梁实际的应力情况,车辆的横向加载位置对细节的应力有较大的影响,但超车道和行车道相同细节的影响线基本相同。

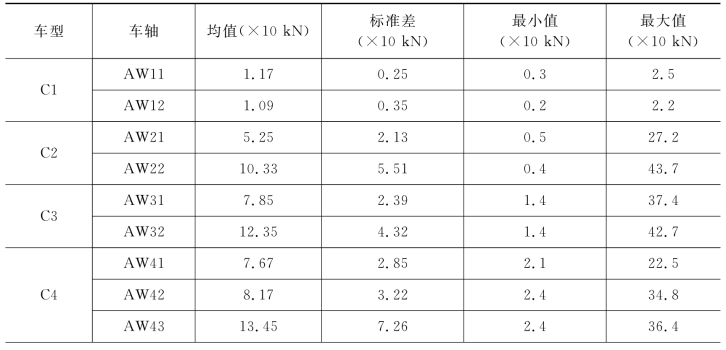

每种车型的轴距与轴数均不相同,为研究每种车型作用下钢桥面板细节疲劳应力时程曲线特征,本节将每种车型的车辆分为空载和满载两种情况。根据1个月的WIM监测数据,将各车型每个轴重的最小值组合形成各车型的空载状态,将各车型的轴重最大值组合形成各车型的满载状态。根据C3~C6车型轴重特点,其中轴和后轴具有连轴特征,其轴重基本相同,本节将该连轴的重量按照相同的情况处理,即仅取连轴轴重中第一个轴重为代表值。根据宜泸高速公路WIM系统的监测车轴重数据,得出1个月内各车型的轴重的最大值和最小值如表8.9所示。

表8.9 1个月内宜泸高速公路各车型的轴重最大值与最小值

(续表)

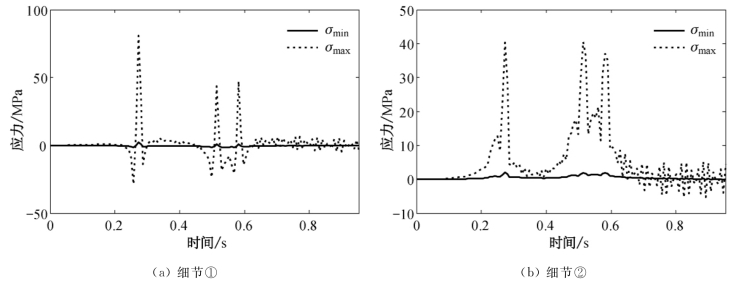

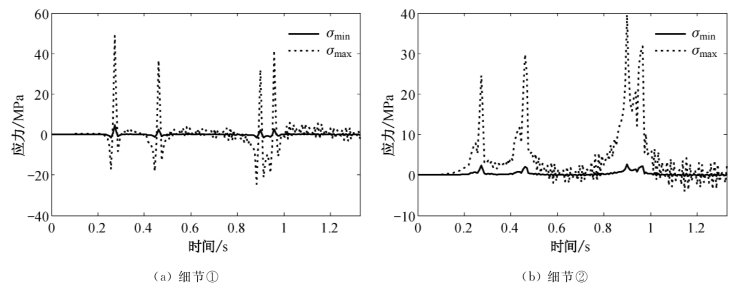

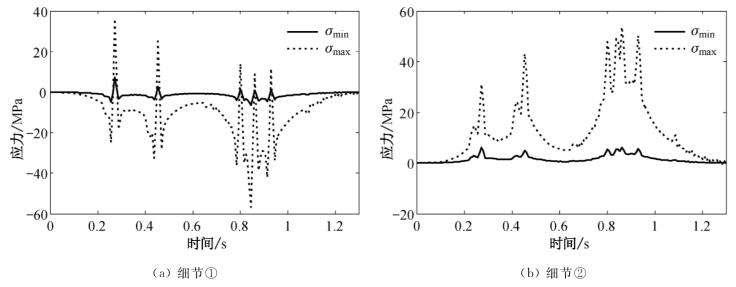

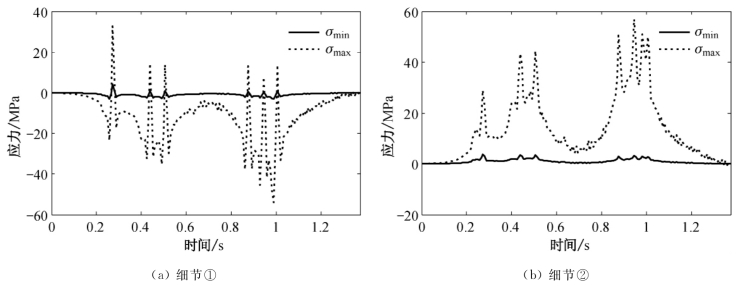

按照车轴重最大值和最小值分别加载至顶板-U 肋-横隔板模型中,由ANSYS的瞬态分析求解每辆车最大值和最小值在两个关键细节处的应力时程曲线。瞬态分析中,取车辆的移动速度为20m/s,根据车道的网格划分情况(15cm×15cm),荷载移动步长为15cm,即0.007 5s更新一次车辆在桥面的位置。由于每种车型的车身长度不同,每种车辆过桥时间也不同。如图8.21~8.24给出每种车型应力的最小值和最大值随时间变化的时程曲线。

图8.21 C3车型通过钢箱梁时细节①和②的应力响应时程包络图

图8.22 C4车型通过钢箱梁时细节①和②的应力响应时程包络图

图8.23 C5车型通过钢箱梁时细节①和②的应力响应时程包络图

图8.24 C6车型通过钢箱梁时细节①和②的应力响应时程包络图

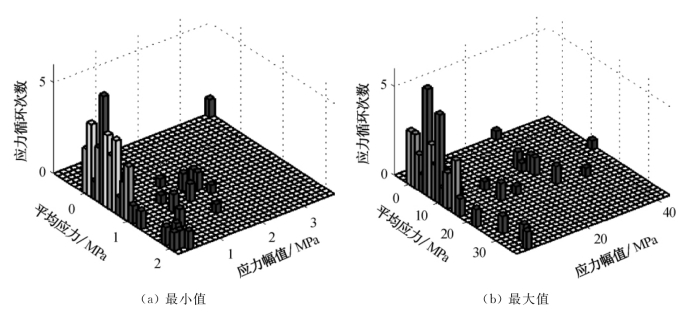

在MATLAB软件平台,采用”Rainflow”工具箱函数对各车型的应力时程数据进行雨流计数分析。其中,C6车型的雨流计数如图8.25所示。

图8.25 C6车型在细节①处的应力循环

由图8.25可知,在高应力幅值位置的应力循环次数较少,而低应力幅值位置的应力循环次数较多,将主要应力循环次数提取出。各车型提出的在细节①处的应力循环如表8.10所示。

表8.10 各车型提出的在细节①处的应力循环

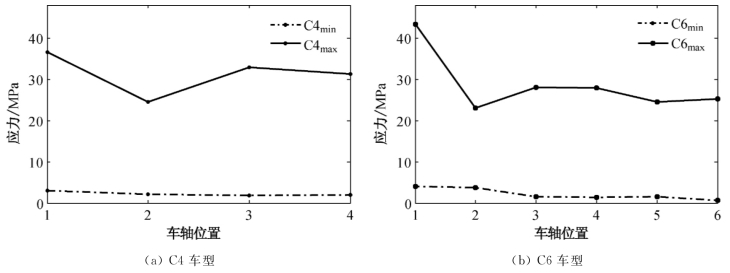

C4~C6车型在各车轴处的应力幅值范围如图8.26所示。

图8.26 C4与C6车型在细节①处的应力幅值范围

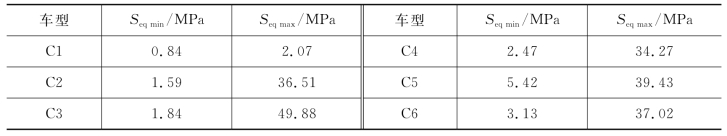

根据Eurocode 3规范,得出等效应力幅值的最小值Seqmin和最大值Seqmax如表8.11所示。

表8.11 各车型在细节①处的等效应力幅

本节的研究结果表明,每种车型在钢桥面板细节处产生的疲劳等效应力幅值具有一定的范围,例如C6车型的等效应力幅值范围为3.13~37.02 MPa。在获取各车型的等效应力幅值之后,可采用焊接细节疲劳应力的数学模型进一步分析损伤与疲劳可靠度。本节的研究工作为后面疲劳应力的统计分析奠定了基础。

有关桥梁可靠度分析方法与应用的文章

疲劳应力分析方法有两种,分别是名义应力法和热点应力法。本书的研究工作是基于名义应力,其分析方法主要有两种,其一是基于疲劳荷载理论对有限元模型加载分析,其二是基于现场实测的疲劳应力时程数据。图8.6基于数值模拟的钢箱梁细节疲劳应力分析流程ANSYS软件中,采用Shell 63号单元的壳单元。因此采用一个梁段的有限元模型模拟实际桥梁的疲劳受力是满足要求的。......

2023-09-19

结构细节疲劳应力循环的提取是车载作用下钢桥面板疲劳可靠度分析的一个重要步骤。下面将对疲劳应力提取常用方法——雨流计数法进行讨论。雨流计数法又称为塔顶法,是最早由美国的Matsuishi和Endo[15]两位工程师提出的主要应用于工程结构疲劳应力循环提取的方法。图8.3给出了采用雨流计数法基本原理得出的应力循环为1-4-7,2-3-2′和5-6-5′。......

2023-09-19

表8.15C2车型的轴重均匀设计表单位:kN通过20次有限元计算和雨流计数提取应力循环,并转换为等效应力幅值Seq,通过SVR回归分析可得到C2车型的轴重与Seq的SVR模型。将该车辆样本代入C2车型的SVR模型中可得到各车辆样本对应的钢箱梁细节处的等效应力幅Seq。表8.16某日随机车流作用下细节①的疲劳应力计算结果备注:各车型车辆的数量为全桥单向行驶的数量,即仅考虑半幅通车数量。......

2023-09-19

低压断路器是低压配电支路的主开关,开断能力以及机械寿命是影响其性能的两个主要因素。低压断路器的机械寿命主要取决于断路器操作机构中零部件的结构形式和加工工艺水平,很多零部件本身的材料和结构具有弹性,部件一方面作绕固定坐标系的运动,另一方面相对自身局部坐标系作弹性变形运动,即部件具有柔性体的特性,会对整个机械系统的运动产生重要影响。......

2023-06-15

一级裂缝控制等级的预应力混凝土构件的钢筋可不进行疲劳验算。式~式中混凝土压、拉应力以及预应力筋、普通钢筋应力幅计算方法见《混凝土结构设计规范》第6.7.11条。......

2023-08-28

8-1 如图8-15 所示,各杆的AB、BC、CD(或BD)各段横截面上有哪些内力?图8-16题8-2图8-3 如图8-17 所示,斜梁AB 的横截面为正方形,边长为a=100 mm,F=3 kN,试计算其横截面上最大的拉应力和最大的压应力。图8-17题8-3图8-4 开口链环由直径d=12 mm 的圆钢弯制而成,其形状如图8-18 所示。图8-19题8-5图图8-20题8-6图8-7 如图8-21 所示的支架,已知载荷F=45 kN,作用在C 处,支架材料的许用应力[σ]=160 MPa,试选择横梁AC 的工字钢型号。......

2023-06-19

在疲劳裂纹萌生之后,位于桁架斜腹杆翼缘边缘的疲劳裂纹即开始向腹板方向稳定扩展,其中裂纹的扩展规律是评估疲劳损伤的重要依据。图2.32疲劳裂纹尖端细观变形图图2.32中,上方的图像是疲劳裂纹处于闭合状态时的,下方的图像是疲劳裂纹处于张开状态的。图2.35型钢构件翼缘处疲劳裂纹扩展过程......

2023-08-26

车载下钢桥面板细节疲劳损伤与等效应力幅值和相应的日循环次数有关,前者与车型和轴重有关,而与车速和车距的影响不大;后者与车辆的日通行量有关。本节采用高斯混合模型对细节疲劳应力幅和循环次数的概率分布进行拟合,如图8.27~8.30给出了高斯混合模型的拟合结果。由此可知,高斯混合模型能够较好地模拟随机车流作用下疲劳荷载效应的概率分布特征。......

2023-09-19

相关推荐