在此情况下柴油机高速运转时机油粘度大幅度下降,形成的油膜强度不够,使轴瓦的润滑条件恶化,加速了轴瓦的异常磨损和烧瓦故障的发生。试验证明,70%柴油机运动部件的磨损发生在这一期间。起动前要对柴油机进行必要的检查,如机油油位、机油滤清器、空气滤清器、冷却液液位等。......

2023-09-19

活塞环故障是柴油机常见故障之一。活塞环在工作时,由于受高温的作用和磨损的影响,其弹力逐渐减弱,开口间隙加大尤其是环的开口两侧弹力下降严重,使得气缸密封性变差,出现漏气和窜机油现象,影响柴油机的动力性和经济性。另外,环的侧面也会出现磨损并同样影响气缸的密封性。活塞环虽然是一种便宜的汽车易损件,但在柴油机运转中扮演着相当重要的角色,因此,活塞环出现故障必须及时排除。

1.活塞环损伤的原因

(1)活塞或连杆异常,引起活塞环非正常磨损。活塞磨损造成气缸间隙过大,连杆变形等都会使活塞环产生非正常磨损。

(2)活塞环硬度与气缸壁硬度差别过大,即活塞环材质与气缸壁不配套。

(3)燃烧产物、机油变质、各种磨料引起的磨蚀。机油是柴油机的机油,机油窜入燃烧室会形成黑色的积炭,当空气滤清器工作不良时进入气缸中的空气会合有灰尘,磨损产生的金属碎屑,都会造成磨料磨损。

(4)维修时将活塞环装反、装错;开口间隙不当,会造成活塞环折断;环口没有合理均布,活塞环与气缸壁漏光度过大,漏光部位过多,使气缸压力下降。

(5)行车时冷却液不足,柴油机温度过高,使活塞环功能明显下降。此时,活塞环、活塞和气缸均会受到损伤。

2.活塞环故障的诊断

(1)活塞环发出“啪、啪”声,声响的大小随柴油机转速变化而变化,转速低时,声响减小,转速高时,声响增大,声响类似敲缸。若打开机油加注口盖观察声响更为明显,且有向外冒烟现象。做单缸断火试验法检查时,声响减轻,但并不消失。

1)故障原因

①活塞环折断或卡死。

②活塞环与环槽磨损严重,环在环槽中松动。

③活塞环与气缸壁贴合不严。

④气缸磨损严重,其上部磨成明显台阶。

2)诊断和排除

①触觉判断。可用螺钉旋具触及气缸盖,若有振动感,则说明活塞环(第1道气环)碰击气缸台肩发出的声响。

②听察判断。观察排气管和机油加注口处脉动性冒烟是否与活塞声响相吻合。若吻合则说明活塞环与环槽的磨损严重,导致活塞环漏气声响。

③试验判断。用螺钉旋具做单缸断油试验,听其声音有减轻但不消失,且声响钝哑,说明是活塞环声响。拆下喷油器,从喷油器孔向气缸内加注适量机油,然后装好喷油器,并起动柴油机,若短时间内声响消失,则说明活塞环与其环槽磨损严重。

④检查活塞环与环槽的配合间隙以及活塞环的开口间隙。若超过使用要求时,便确诊了故障所在。

(2)活塞环拉缸声响。这是气缸事故性损伤的一种标志。一旦听到拉缸声响气缸壁已经被拉伤,如能及早发现此类声响并立即停机修理,就可减轻气缸壁损伤程度。

故障原因:更换活塞环时,没有按标准留足开口间隙,以至于失去受热膨胀的余地。在柴油机温度较高时发生此类声响,如果误用镀铬活塞环或钢带环,会引起硬性刮伤,这种缸壁拉伤故障多在冷机起动时发生。其诊断和排除方法是:

①冷机起动时,突然发出强烈的金属摩擦声响,由高速转入怠速时,柴油机会立即自动熄火。同时伴随的现象:自动熄火后,用撬杠转动曲轴感到很沉重,并难以再起动;如强行起动后,摩擦声仍会出现;怠速运转时,机油加注口脉动冒烟,并有冲力;汽车行驶时,动力明显不足,排气冒蓝烟,这主要是由于镀铬气缸壁误用镀铬活塞环而引起的拉缸声响。

②在柴油机温度升高后,转速较高时,突然发出强烈的金属摩擦声响。由高速运转转入怠速时,柴油机会立即熄火。同时伴随的现象有:当自动熄火后,难以撬动曲轴,因此不能再起动;声响受柴油机温度影响,柴油机温度高才发出声响,而在柴油机温度降低后恢复正常,这主要是由于活塞环开口间隙过小而引起的拉缸声响。活塞环拉缸声响属非常见异响故障,是一种破坏力强而又破坏迅速的损伤因素,遇此情况不允许再试车,应立即停车检修。

③活塞环抱死引起的漏气敲击声。怠速时有节奏分明的“嘎嘎”金属敲击声,并随柴油机转速提高而加重,或者同时伴有机油加注口脉动冒烟,且烟内含有机油。故障声响与工作循环的关系是做功一次而发出响声两次。原因是活塞环与环槽的配合间隙过小,活塞环的开口间隙过小;或者活塞环与环槽积炭过多,特别是第1、2道气环因积炭过多而卡住;也可能是活塞环折断。诊断和排除方法是:先根据声响特征初步诊断分析,再拆下某缸喷油器,向气缸内加少量机油试验,如起动后机油加注口不再有脉动冒烟,表明该气缸活塞环有故障,应立即停机检修。

④活塞环与气缸壁密封不良引起的漏气声响。柴油机怠速时有漏气声,连续几次急加速,可听到节奏分明的“砰、砰”金属敲击声;伴随机油加注口处有脉动冒烟现象;如进行单缸断火试验,金属敲击声能消失,但仍有漏气声,机油加注口处冒烟减轻至消失;声响与工作循环的关系是跳火一次而发响两次。这种声响的原因是:活塞环背隙过大;各活塞环对口;活塞环与气缸壁之间漏光度过大,漏光处超过规定;活塞环弹力不足。诊断和排除方法是:先根据声响故障特征进行分析,再用单缸断火法听试,如果某个气缸熄火后声响消失,机油加注口处烟雾减轻或消失,可初步确定为该气缸故障,应拆检排除。

⑤活塞环与活塞环岸折断引起的漏气声响。柴油机怠速运转在机油加注口处可听到明显而有节奏的漏气声,转速提高声响减小或消失;若某个气缸断火后,漏气声明显减弱或消失;同时声响与工作循环的关系是做功一次而发响两次。诊断和排除方法是:先根据柴油机转速与声响变化的关系来判断,然后进行逐缸断火试验。如果某缸断火后,漏气声消失,则表明该气缸为故障所在缸,最后拆下机油加注口盖,进行辅助听诊。此类故障多发生在新出厂或大修不久的柴油机,容易察觉。一旦发现,应及时修复。

活塞环声响故障的检修应遵循由表及里、由简单到复杂的顺序进行,根据现象分析故障原因确定诊断和排除方法。

3.活塞环故障的修复和使用注意事项

(1)活塞环故障的修复。活塞环出现故障后,无论是粘连、断裂、极度磨损还是对口等,都必须拆缸检查才能最终确定活塞环的损坏程度。但是,如果柴油机的活塞环出现较为严重的故障,一般情况下,下列因素是共同存在的。

①柴油机的机油耗量增加。

②柴油机排气冒蓝烟。

③柴油机动力有所下降。

④柴油机工作时会有异响。

⑤机油变质的时间加快等。

根据上述现象和前面的分析,要判断活塞环故障并不是一件很难的事情。在确认了活塞环的故障之后,修复就是相对容易的事情了。

因为除了活塞环对口因素导致的运行故障外,其他活塞环故障都必须更换活塞环并酌情更换活塞和缸套等关联部件才能修复柴油机。如果活塞环仅仅是对口而没有磨损,则可以重新安装继续使用。

(2)活塞环使用注意事项。在活塞环的检修过程中有时会多种故障并存,检修时因确保活塞环的开口间隙、侧隙和背隙、活塞环的漏光度都符合柴油机的技术要求,这样才能保证其稳定可靠的工作状态。因此,在实际更换活塞环时,应注意以下几点:

①安装时保持平面度。活塞环的各项效能,以气密性最为重要,气环如受到上下扭曲,将产生永久变形,致使在环槽中不能保持安全密封。因此安装时必须注意使活塞环平整,最好使用活塞环专用拆卸工具或专用锥用筒来装配。

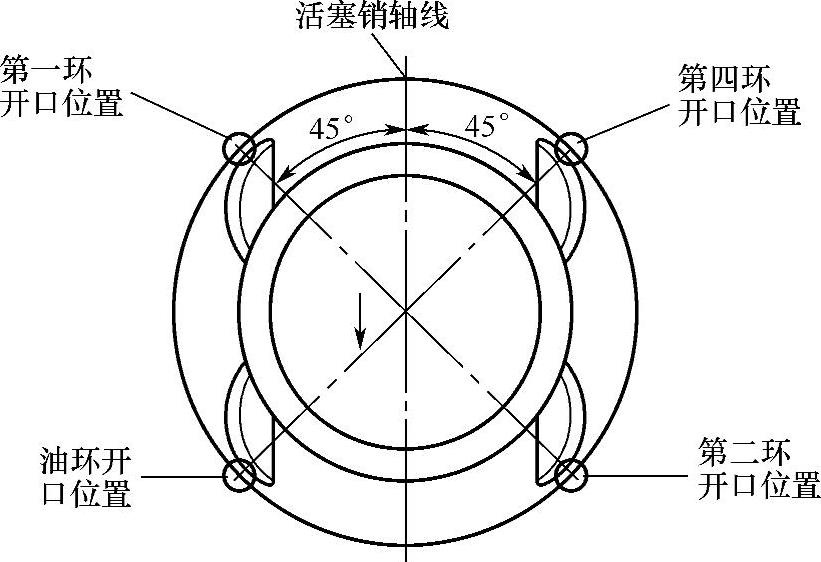

②安装时的开口位置。活塞环开口在运转中会沿着环槽作圆周方向自由活动,而改变原来的位置(二冲程柴油机除外)。但在装配时,也不得草率地让各相邻的活塞环在一直线上,而应相隔90°~120°。同时为了尽量避免发生起动后气缸压力降低和初期窜气的故障,其开口位置应避免开活塞销孔方向和侧推力的方向(这是避免活塞环对口的有效方法之一),如图8-16所示。

③使用前禁止加工开口。活塞环是作为一个精密零件,如果手工加工开口,环的曲线形状将会改变而造成漏光,而且容易使开口间隙增大,从而导致窜油,以及漏气和压力降低等,因此,应避免用手工加工开口。

图8-16 四环活塞活塞环的开口位置

④活塞环装到活塞上时,应注意环的安装顺序,要确保不能错位安装;环面有字母(如YL、Y、TOP等)的一侧朝向活塞顶部。注意,这一点很重要。

⑤活塞装入前的气缸正圆度的检测。任何高性能的活塞如果与它相配合的气缸精度不高,活塞环的性能当然也就难以发挥,因此在装配活塞环及环之前一定要测量气缸内径(行驶数千米的柴油机维修时更应如此),以检查气缸的磨损和变形程度。如不了解气缸有何变形而装上了活塞,就有可能引起配合副的异常磨损和烧蚀。

⑥活塞装入气缸的方法。当装上活塞环的活塞装入气缸时,应将活塞、活塞环、气缸全部涂敷柴油机机油,然后将活塞环充分闭合到气缸直径时再装配。如条件具备,可采用圆形卡箍(一般由铁皮制成)夹紧后装配。如果活塞环没有闭合到气缸直径,活塞环、油环就将与气缸发生磕碰,严重时,活塞环的开口下端有可能损坏甚至拆断,为了避免这种事故,在装配时应特别仔细而慎重。

⑦活塞环的保管存放。活塞环一般由合金铸铁材料精密加工制成。因其形状易于改变,故保管时应平放,应尽量避免不稳定的放置状态,并用油纸包装,注意防潮、防锈。

⑧在实际使用过程中,应注意使柴油机的机油温度和冷却液温度都保持在允许的范围内,避免温度不正常(过高或过低)导致活塞环的异常磨损和损坏。

⑨一般来说,活塞环的异常损坏都会造成活塞或缸套不同程度的损坏,因此,在排除活塞环异常损坏故障时,应统一考虑活塞、缸套等相关部件的修复和更换。

以上所述活塞环在使用过程中的一些注意事项,看上去很微不足道,但如违反它而随意处置,将会给柴油机的正常运行带来不良影响。实践证明,只有充分理解活塞环的固有特性,才能更好地知道如何正确使用,以便充分发挥活塞环的工作效能,避免人为故障的发生。

4.活塞环间隙的检测方法与要求

活塞环随活塞在气缸内作往复运动,使活塞环外圆工作表面磨损,环的径向厚度减小,活塞环的工作开口即搭口间隙增大;活塞环在环糟内运动,使环的上、下端面磨损,环的轴向高度减小,环与环槽的间隙即平面间隙增大。通常,柴油机正常运转时活塞环的正常磨损率在0.1~0.5mm/kh(1000h)之内,活塞环的寿命一般为8000~10000h。

正常磨损的活塞环沿圆周方向各处磨损均匀,并仍与缸壁完全贴合,所以,正常磨损的活塞环仍具有密封作用。但实际上,活塞环外圆工作表面多为不均匀磨损。

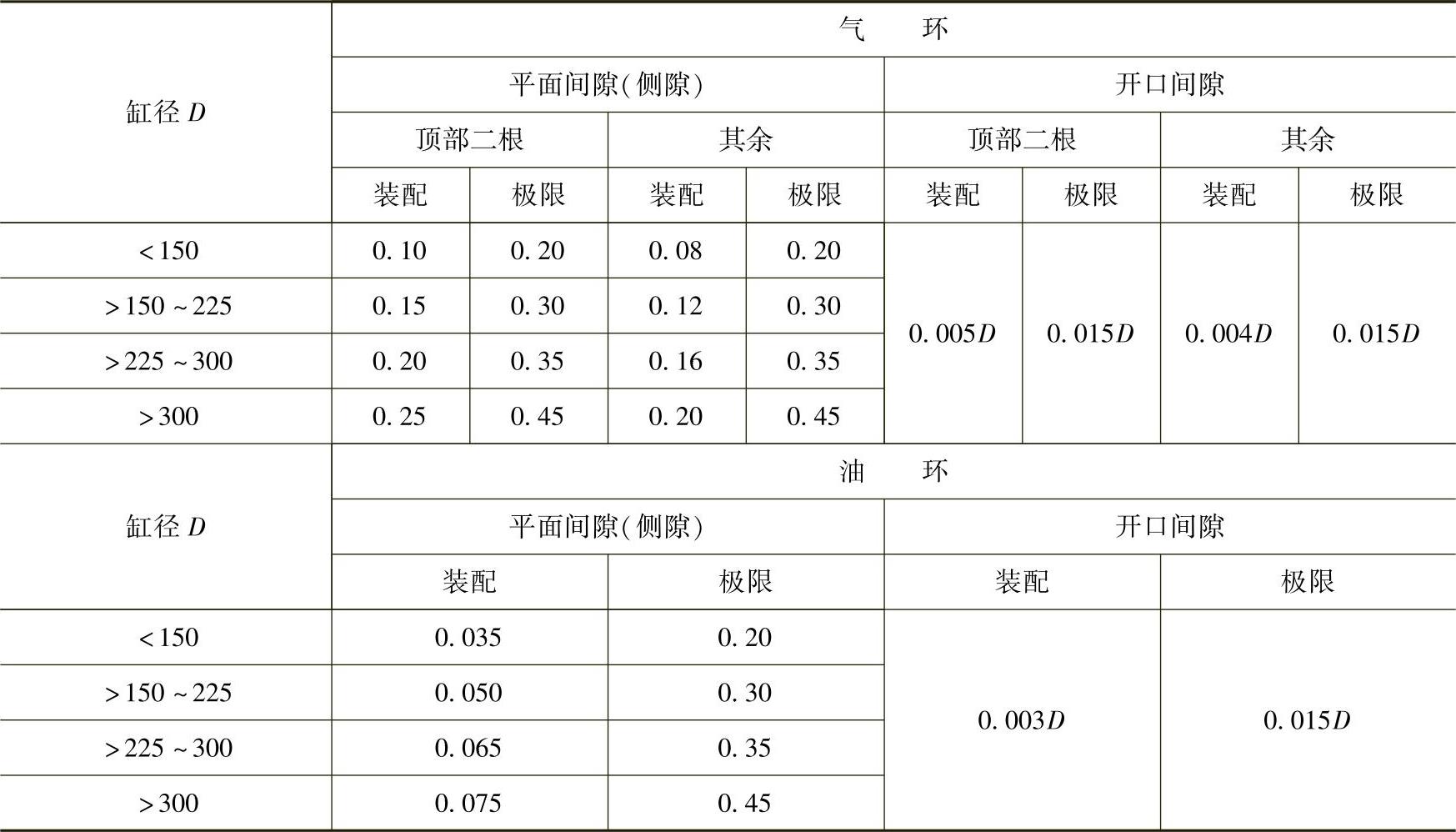

(1)开口间隙测量。开口间隙是活塞环处于工作状态时的开口大小。它是活塞环工作时的热胀间隙,开口间隙过小会使活塞环受热膨胀,开口间隙消失,环两端对顶,严重时引起拉缸、环卡死和折断;开口间隙过大会使燃气漏泄。所以说明书或标准中规定了开口间隙的最小值(装配值)和极限值,见表8-13。

表8-13 四冲程柴油机活塞环平面间隙和开口间隙(CB/T 3540—1994)(单位:mm)

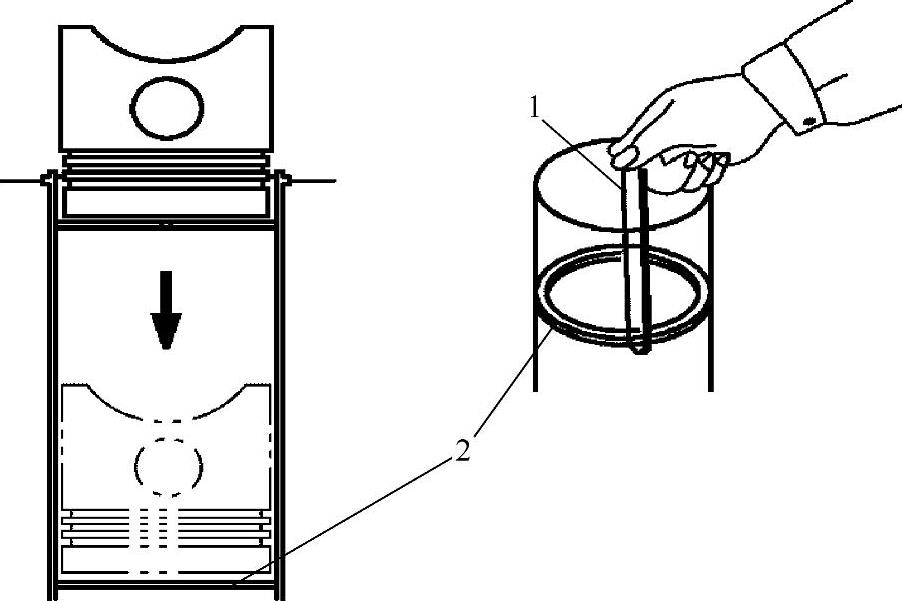

开口间隙的测量方法(图8-17):

①测量前,先将活塞自缸中吊出,取下活塞环并清洁环和气缸。

②将环依其在活塞上的顺序依次放大缸套下部磨损最小部位或缸套上部末磨损部位,并使环保持水平。

③用塞尺依次测量各道活塞环的开口间隙。

④将测得的开口间隙值与说明书或标准进行比较。超过极限间隙值时,说明活塞环外圆表面已过度磨损,应予以换新。

一般要求活塞环开口间隙值大于或等于装配间隙,小于极限间隙(表8-13)。

图8-17 活塞环开口间隙的测量

1—塞尺 2—活塞环

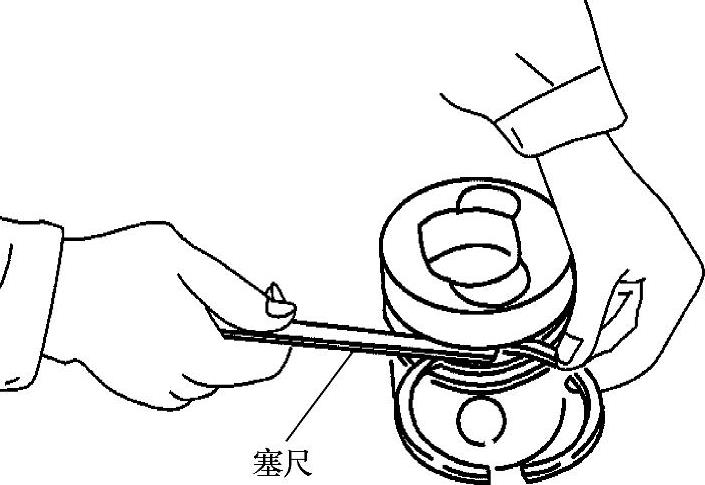

(2)平面间隙(侧隙)的测量。平面间隙也称为侧隙,它是活塞环紧贴环槽下端面时环与环槽上端面之间的间隙。当活塞环与环槽端面磨损后将使端面配合间隙增大。平面间隙过小使环热膨胀受阻和影响环在环槽中的运动;平面间隙过大会使燃气泄漏。说明书和标准中规定了平面间隙的最小值(即装配值)和最大值(即极限值),见表8-13。

测量平面间隙的方法依活塞环尺寸大小分为两种,但不论哪种方法在测量前均需先将活塞自气缸中吊出,取下活塞环并分别清洁环和环槽,然后再测量平面间隙。

①大尺寸活塞环的平面间隙测量。将环依次装入各道环槽中,使环的下端面与环槽下端面紧贴,用塞尺沿圆周或在圆周上几点处测量平面间隙。

②小尺寸活塞环的平面间隙测量。因活塞环的尺寸较小,质量较轻,测量者可一手持环,将环水平局部插入环槽,并使活塞环与环槽下端面紧贴,另一手用塞尺测量。可在活塞环与环槽的圆周上对应几处测量,如图8-18所示。

实测的侧隙值应与说明书或标准值比较,使之大于或等于装配间隙,小于极限间隙。当实测平面间隙大于极限间隙值时,应修复环槽或换新活塞环;实测间隙变小说明环槽变形或因脏污影响测量的准确性。通常第1道环的平面间隙较大,其他环依次减小。

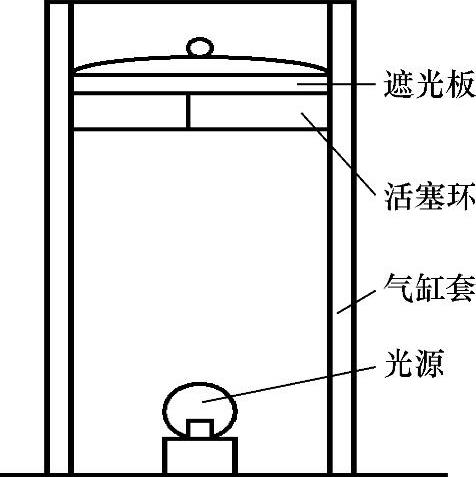

(3)活塞环漏光度检查(图8-19)。新的活塞环与气缸壁在未磨合之前,环的外圆表面不可能与气缸壁完全贴合,不贴合处与缸壁形成间隙,此间隙可通过灯光进行检验,称之为漏光度检验。

图8-18 活塞环侧隙的测量

图8-19 活塞环的漏光检查

①同一环上漏光不大于两处,每处漏光弧长所对应的圆心角总和不大于45°。

②活塞环开口两端各30°范围内不允许有漏光。

③漏光度的最大缝隙不大于0.03mm。

有关国Ⅲ柴油机故障诊断与典型案例分析的文章

在此情况下柴油机高速运转时机油粘度大幅度下降,形成的油膜强度不够,使轴瓦的润滑条件恶化,加速了轴瓦的异常磨损和烧瓦故障的发生。试验证明,70%柴油机运动部件的磨损发生在这一期间。起动前要对柴油机进行必要的检查,如机油油位、机油滤清器、空气滤清器、冷却液液位等。......

2023-09-19

在更换轴瓦时应检查其曲轴轴颈的圆柱度和圆度,若超过极限应予修理,以免造成轴颈、轴瓦的接触面减小,单位面积压力增大,控制轴间间隙的磨损。曲轴主轴颈和曲颈表面不得有磨损、拉伤、腐蚀和锈蚀的伤斑点。如轴颈用锉刀修复过后必须经过研磨抛光,轴颈上不能有凹凸不平的缺陷,否则曲轴和轴承将加速磨损,曲轴的耐疲劳强度明显下降。尽可能减少柴油机冷机起动的次数,以减轻曲轴轴颈的磨损。......

2023-09-19

将机油滤芯卸下,如果是纸芯,则可以直接观察到滤芯缝隙中存留的铜锡合金碎屑或其他的类似碎屑;如果铁壳一次性滤芯,可以锯开外壳,观察内芯,只要柴油机出现了烧瓦故障,滤芯中就一定留有轴瓦的碎屑。......

2023-09-19

柴油机“飞车”是指转速突然升高,而且大大超过标定转速。为了迅速判断故障的原因,更换了一台新的同一型号的喷油泵,结果“飞车”现象消失,柴油机一切正常,因此故障为喷油泵所致。......

2023-09-23

在实际工作中发现,发生拉缸或活塞顶部烧蚀故障的柴油机,多为在大修时修理工艺不够规范,更换新零件忽略必要的检查测量,装配或使用过程中未严格按规程操作和保养造成,也就是说多数是人为原因引起的。因此,要预防拉缸或活塞顶部烧蚀故障就要保证柴油机的维修和使用保养质量。......

2023-09-19

康明斯N、NH、K等系列柴油机均采用PT泵燃油系统,该系统有两种类型,一种是PT-G型泵,系调速器-控制器;一种是PT-R型泵,系压力-调节型。康明斯柴油机PT泵燃油系统的驱动机构如图2-8所示,调整的目的是使喷油器柱塞位于工作行程最下端,对喷油器下段锥形罩作用一定压力,使燃油完全喷出,防止喷油量改变和残留燃油炭化堵塞喷孔。......

2023-09-23

另外,气门间隙经常变化也是配气机构运行过程中经常碰到的问题。配气机构是柴油机的呼吸器官,始终保持其良好的工作状态是非常重要的。......

2023-09-19

活塞的异常损坏故障就是活塞在使用过程中出现的拉缸、活塞顶部烧熔或活塞碎裂等异常故障,这类故障时有发生。柴油机出现拉缸或活塞顶部烧熔的故障后,轻者会出现起动困难、转速下降、冒黑烟、运转吃力、功率下降等现象,柴油机发出沉重的不正常声音,冷却液温度、气缸温度、机油温度等明显升高,曲轴箱冒烟,并可闻到浓烈的油焦味。......

2023-09-23

相关推荐