曲轴轴瓦烧瓦后在即将停机时,因气缸内活塞还在往复运动做功,加之飞轮的惯性,曲轴会继续转动一个转角。曲轴与轴瓦粘连故障时有发生,如果处理不当,轻者造成柴油机曲轴的一般损伤,重者可能造成曲轴的磨损或机体的严重损伤,甚至可能导致曲轴的报废。......

2023-09-19

1.曲轴窜动量太大

(1)故障原因分析与判断。曲轴窜动即曲轴的轴向移动量超过了规定值,由于柴油机的运转,使曲轴前移,迫使活塞连杆组件位移。不仅造成曲轴以及活塞气缸套局部严重偏磨,引起柴油机大量耗用机油,功率下降,还会产生严重的敲击噪声。

为了防止曲轴窜动,多采用止推片(或止推瓦)来限位。安装时应将有油槽的一面靠轴承侧面,以使飞溅的机油流入油槽内进行润滑,减少曲轴与止推面之间磨损。如果止推片(或止推瓦)安装反了,机油不能流入油槽内润滑,曲轴止推面就容易将止推片(或止推瓦)磨损,使曲轴窜动。

(2)曲轴轴向间隙的检查

1)轴瓦的安装要求。将主轴承装在气缸体和主轴承盖上。在安装过程中,不要用手触摸主轴承的内外表面,也不要触摸气缸体和主轴承盖上的主轴承安装表面。将曲轴止推片或轴瓦(图8-1)装到气缸体的主轴承底孔上,切勿在止推片上涂敷机油。将曲轴轻轻地放置在气缸体上。注意不要划伤曲轴和主轴承。装上主轴承盖,并按规定的力矩和顺序紧固主轴承盖。

2)轴向间隙的检测方法。

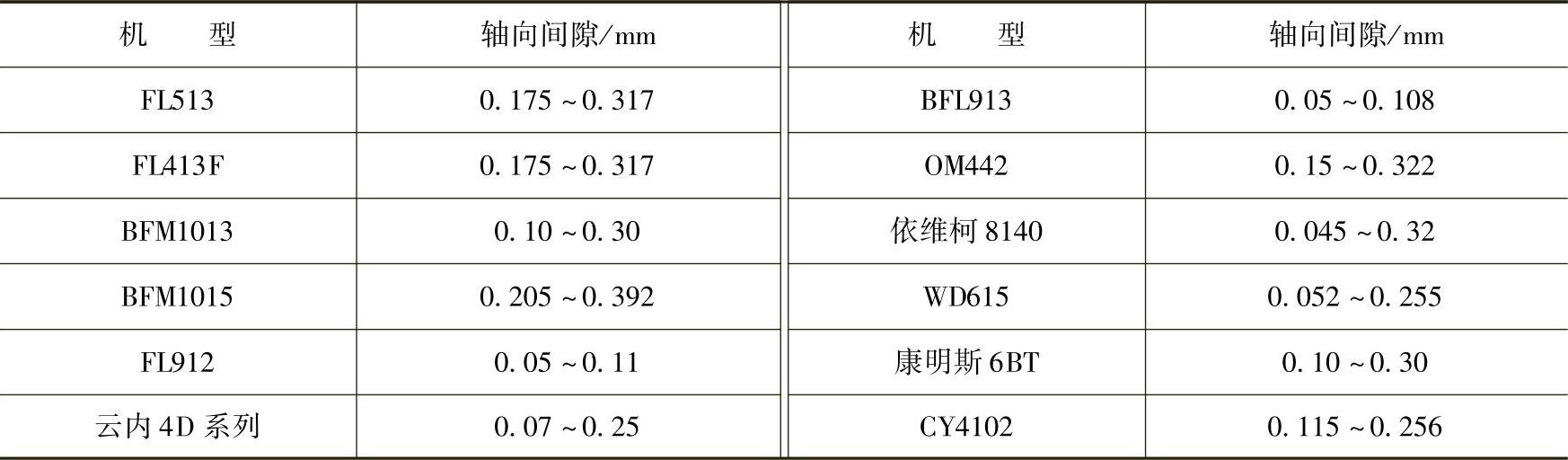

①如图8-2所示,用百分表测定曲轴沿轴向方向的窜动量。若测定的曲轴止推间隙超过极限值,应更换新的标准止推片(瓦)或加大尺寸的止推片(瓦),以获得标准的轴向间隙(表8-1)。

图8-1 曲轴止推片(或止推瓦)的结构

a)组合式 b)整体式

1—主轴瓦 2—止推片 3—主轴承盖 4、6—油槽 5—油孔 7—止推面 8—翻边止推瓦

图8-2 曲轴轴向间隙的测量

表8-1 部分柴油机曲轴的轴向间隙

②如图8-3所示,用撬棍将曲轴撬向一端,然后选取适当厚度的塞尺插入(与撬动方向相反的一侧的)曲轴止推片(瓦)与止推开档的缝隙中进行测量。

无论用何种测量方法测量,如果获得的曲轴的轴向间隙过大或过小时,可以更换不同厚度的止推片(瓦)或修磨曲轴止推档的宽度进行调整。部分柴油机的曲轴轴向间隙见表8-1。

图8-3 曲轴轴向间隙的检测

2.曲轴弯曲变形或断裂的原因分析与判断

(1)在修理曲轴时,往往不注意对过渡圆角的精心维护,磨削的砂轮圆角没有按照曲轴设计圆角半径修理。一般主轴颈圆角半径应不小于5~6.5mm,连杆颈圆角半径不小于4~5mm,圆角过小不能完全消除尖角的应力集中,圆角过大影响连杆与曲轴连杆颈及曲轴与机体的轴间移动,也增加了气缸套与活塞及曲轴与机体之间的摩擦平面。有的柴油机曲轴采用滚动轴承,在操作中常常发现其径向间隙增大,甚至有的使轴承保持架碎裂。若在运转过程中,尤其是加速时,柴油机抖动猛烈,是因为柴油机转速不稳,时高时低,油门拉杆来回摆动,控制不住。在常负荷运转时,若猛然加大油门,使曲轴在高转速情况下受到较大冲力,就会导致主轴承磨损加快。

(2)曲轴主轴承盖螺母松动,使曲轴失去应有的支承作用。若有一道主轴承盖松动后,该道轴与轴瓦间的间隙必然超过允许值,对该道主轴颈失去支承力,就会迫使这些部位的连杆和轴颈部分形成悬臂梁形式。曲轴在这种情况下工作,它的强度明显不够,曲轴对抗变形能力大为减少,并交变地产生弯曲应力。曲轴弯曲变形使曲轴轴颈过渡圆角产生的弯曲应力也就越大,如弯曲应力超过曲轴的疲劳强度时,就可能导致曲轴在轴颈圆角的部分断裂。

(3)柴油机在工作时,若发生活塞在气缸中咬死、连杆弯曲、传动齿轮“咬死”或突然高速大负荷停机(如船机螺旋桨打在暗礁上)等意外事故时,曲轴都可能因受到过大的扭力作用而产生扭曲变形。

(4)曲轴在运转后,主轴瓦发生不同程度的磨损,造成主轴颈中心线偏移,会使曲轴回转半径加大,各缸工作不均匀。如某一缸主轴磨损特别严重,可能产生活塞顶部顶撞气门故障,使柴油机发生剧烈的抖动,导致曲轴弯曲或者断裂。

(5)曲轴产生弯曲变形后,校直过程过快过猛,会造成曲轴轴颈圆角出微小裂纹,投入使用后遇到较大的冲击力时,就可能导致曲轴断裂。

有关国Ⅲ柴油机故障诊断与典型案例分析的文章

曲轴轴瓦烧瓦后在即将停机时,因气缸内活塞还在往复运动做功,加之飞轮的惯性,曲轴会继续转动一个转角。曲轴与轴瓦粘连故障时有发生,如果处理不当,轻者造成柴油机曲轴的一般损伤,重者可能造成曲轴的磨损或机体的严重损伤,甚至可能导致曲轴的报废。......

2023-09-19

一台WP10电控柴油机,出现了柴油机怠速不稳的工作现象。③若在车速传感器不用的情况下,可将车速信号功能屏蔽,故障即可解除。一台YC6G240-30电控柴油机,出现了柴油机有时怠速不稳,运行一段时间后,一加油门就熄火,停车一段时间后,再次起动正常,为间歇性故障。表7-21 雷诺电控共轨柴油机转速不稳定故障诊断与排除(续)......

2023-09-19

微机控制电子点火系统常见电路故障及现象见表4-1。在进行微机控制点火系的故障诊断与排除时,充分利用电控单元的自诊断功能,能够快速的查找出故障原因,及时的排除故障。元器件的性能检测与传统电子点火系的元器件检测方法基本一致;线路故障可以用万用表测量、观察插接器松旷情况等手段进行检测。因此,应采用模拟故障出现的环境因素,让故障再现。......

2023-09-17

为了避免发生故障,在曲柄连杆机构的使用中应注意以下几点。装配过程中对三层合金轴承表面不能用布重擦,以免损坏很薄的镀层。③对大型船用柴油机,要定期进行曲轴箱检查。⑥车辆爬坡、重载运行时,柴油机的加速或减速应平稳,防止过大的冲击扭力造成曲轴的损伤,避免轴系承受的转矩超限。尽可能减少柴油机冷机起动的次数,以减轻曲轴轴颈的磨损。......

2023-09-23

不同的柴油机,由于其设计理念和使用状态的不同,对使用保养的要求也有所不同。但无论是机械喷油柴油机还是电控柴油机,下列一些使用与保养原则应该是通用的。柴油机的三滤是柴油机的综合滤清器,其中一项出现问题,都会给柴油机带来不良后果。生产厂家一般都对柴油机的使用保养要求规定了最低标准,作为柴油机使用者来讲,应该无条件地予以执行。④柴油机不要在大负荷高转速下立即停机,增压柴油机更应注意这一点。......

2023-09-19

4)线路有断路。在排除稳压器和线路故障之后即可断定故障发生在仪表自身。4)燃油表传感器故障或浮子机构被卡住。需进一步采用排除法进行诊断。4)冷却液液位开关故障。若这些都正常但警告灯仍然亮,可拔下储液罐液位开关插头,如果警告灯熄灭,则说明故障在液位开关;如果警告灯仍然亮起,应接好液位开关插头。......

2023-09-17

图9-5 机油油面高度示意图1.油底壳机油中有水的故障原因分析与诊断润滑系统和冷却系统是柴油机两个主要组成部分。如发现这种水中有油,油中有水的现象,可初步断定为机油冷却器故障。......

2023-09-19

表10-9 WD615柴油机冷却系统过热运行故障检修9.柴油机温度过高故障案例集锦柴油机温度过高案例集锦详见表10-10。虽经多方查找原因,未能找到该批柴油机冷却液温度过高的根本原因。为此付出了沉重的代价,先后出现了三台柴油机拉缸故障。......

2023-09-19

相关推荐