对于每一个气缸来说,要使发动机发出的功率最大、油耗最低、排放污染最小,点火系统必须在最有利的时刻进行点火,用最佳点火提前角来表示。点火系统应使点火的时刻达到或接近最佳的点火时刻。......

2023-09-17

传统点火系统电器设备主要由电源、分电器、点火线圈、火花塞、点火开关及附加电阻等组成,图4-1所示为传统点火系统组成图。

1.分电器

分电器总成包括断电器、配电器、电容器和点火提前机构4个部分。分电器主要由机油泵或凸轮轴驱动,分电器轴的转速与曲轴的转速比为1/2。

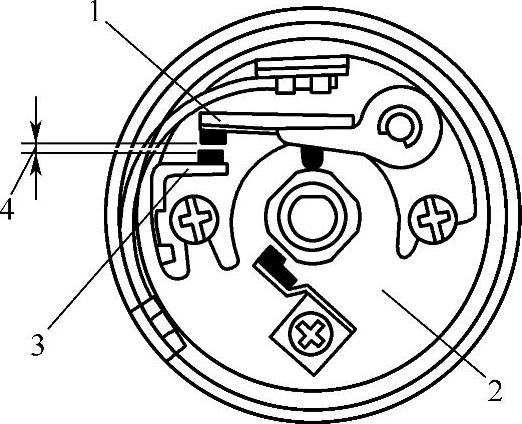

(1)断电器 断电器是由固定在断电器底板上的触点和凸轮组成(凸轮的凸角数等于发动机的气缸数),如图4-2所示。断电器的作用是接通和断开初级电路。断电器触点包括活动触点和固定触点,固定触点直接安装在继电器底板上并搭铁,活动触点安装在活动触点臂上,一方面通过弹簧片压制,一方面通过导线与分电器接线柱连接,凸轮由分电器轴驱动。

图4-1 点火系统的组成及安装位置

1—火花塞 2—分缸高压线 3—分电器 4—中央高压线 5—点火线圈 6—点火开关 7—附加电阻 8—起动机 9—凸轮轴

图4-2 断电器总成

1—活动触点 2—断电器板 3—固定触点 4—触点间隙

(2)配电器 配电器由分电器盖和分火头组成,如图4-3所示。配电器安装在断电器的上方,其分火头置于断电器凸轮的顶端和凸轮一起转动。分电器盖的中央有一高压线座孔,称为中央电极,与分火头上的导电片相连。分电器盖的四周装有与发动机气缸数相等的旁电极,通过高压导线与各缸火花塞相连。当发动机工作时,来自点火线圈的高压电经中央电极→导电片→旁电极→火花塞。

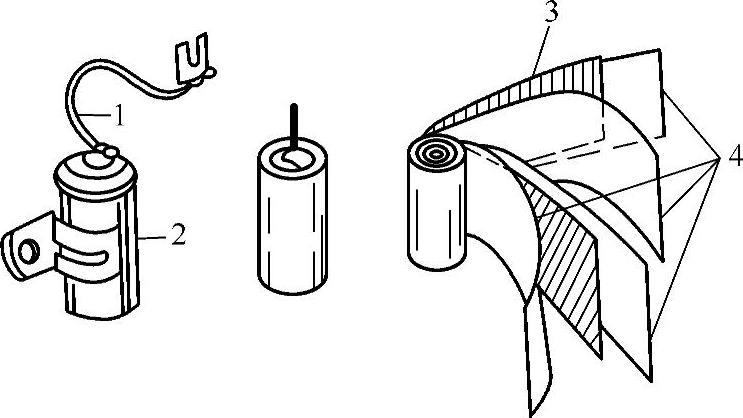

(3)电容器 电容器安装在分电器的外壳上,与断电器触点并联,其结构如图4-4所示。电容器的两电极用锡箔或铝箔制造,将绝缘纸夹在两条箔带之间,并卷成筒状,在真空中抽去层间的空气,再经打蜡处理后装在金属外壳中,其中一条箔带通过导电片用导线引出并与外壳绝缘,另一条箔带与金属外壳相连。

图4-3 配电器

1—通风孔 2—中央(碳素)接柱 3—中央电极 4—中央接柱弹簧 5—旁电极 6—间隙 7—分电器盖 8—分火头

(4)点火提前调节机构 点火正时对发动机的工作影响很大,应当在活塞达到上止点前点火,使气缸内压力在活塞位置相当于曲轴转到上止点后10°~15°时达到最高值。

点火时,曲轴的曲拐位置置于压缩行程结束,此时活塞在上止点时曲拐位置之间的夹角为点火提前角。影响最佳点火提前角的主要因素是发动机转速和混合气的燃烧速度。当转速一定时,随着负荷的加大,点火提前角应适当减小;反之,点火提前角应当加大。当负荷一定时,点火提前角应随转速升高而适当增大。

图4-4 电容器

1—引出线 2—外壳 3—铝箔 4—蜡纸

在分电器中一般设有两套自动调节点火提前角的装置,一套是能随发动机转速的变化而自动调节点火提前角的离心式点火提前角调节装置,另一套是按发动机负荷不同而自动调节点火提前角的真空式点火提前角调节装置。

2.点火线圈

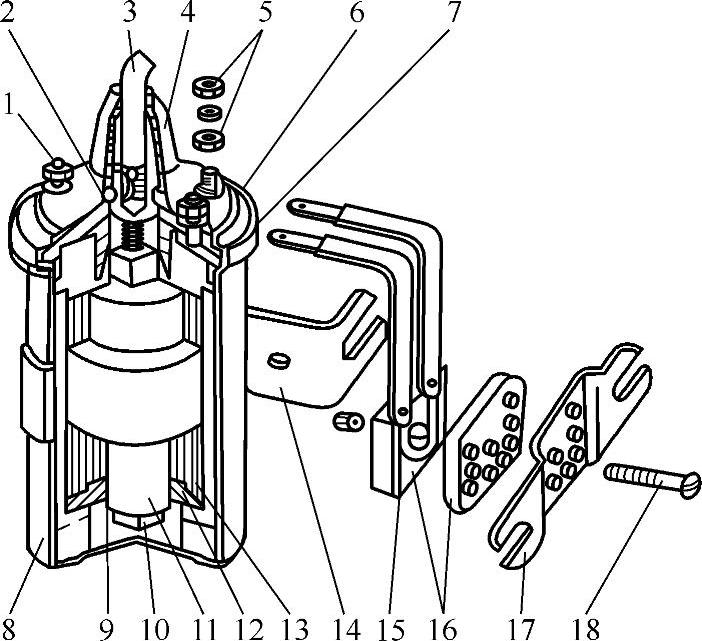

点火线圈主要由初级绕组、次级绕组及铁心等组成,如图4-5所示。其按磁路和结构的不同可分为开磁路和闭磁路点火线圈。

(1)开磁路点火线圈 开磁路点火线圈的中心是一个软铁心,外部套一层硬纸板,在硬纸板外绕制次级绕组(漆包线直径:0.06~0.10mm;匝数:11000~26000匝),再在初次级绕组外绕制初级绕组(漆包线直径:0.5~1.0mm;匝数:230~370匝),其结构如图4-6所示。

图4-5 点火线圈

1—“-”接线柱 2—次级绕组引线及弹簧 3—高压阻尼线 4—高压线插座 5—螺母及垫片 6—绝缘盖 7—橡胶密封圈 8—外壳 9—瓷绝缘体 10—铁心 11—绝缘纸 12—次级绕组 13—初级绕组 14—固定夹 15—附加电阻及接线片 16—附加电子瓷质绝缘体 17—附加电阻盖 18—螺钉及螺母

图4-6 三接柱开磁路点火线圈

1—胶木盖 2—开关 3—“+”开关 4—外壳 5—硅钢片 6—次级绕组 7—初级绕组 8—铁心 9—瓷座

点火线圈的上部是胶木盖,中央突出的部分是高压线插孔,与配电器相连接,高压线插口两侧的接线柱是低压接线柱。对于低压三接线柱为“-”、开关和“+”开关,它们分别接断电器、起动机附加电阻短路接线柱和点火开关。为了加强绝缘和防止潮气进入点火线圈内部,在点火线圈的外壳内充满了沥青或变压器油。

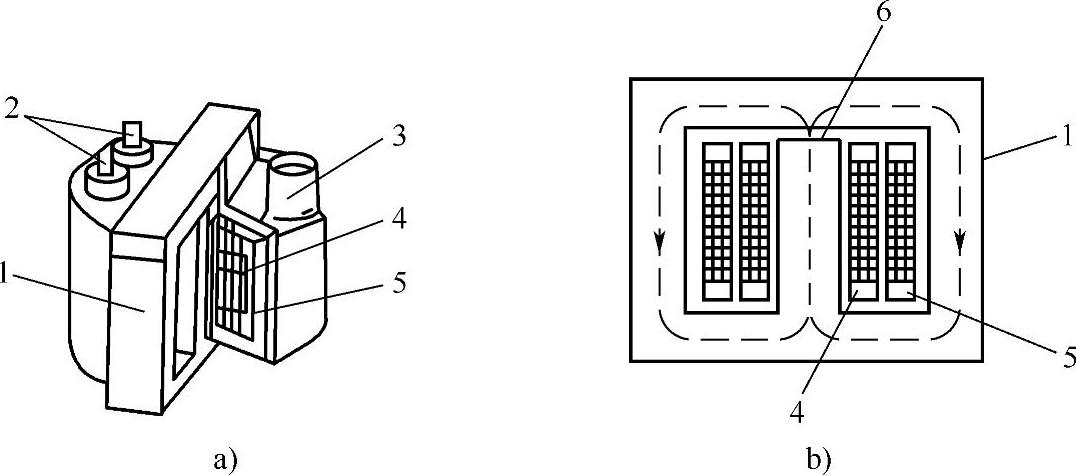

(2)闭磁路点火线圈 闭磁路点火线圈的结构如图4-7所示,点火线圈的铁心为“日”字形或“口”字形,铁心内绕有初级绕组,在初级绕组外面绕有次级绕组。与开磁路点火线圈相比,闭磁路点火线圈具有漏磁少、能量转换效率高、体积小、质量轻和铁心裸露易于散热等优点,所以闭磁路点火线圈已在电子点火系中广泛使用。

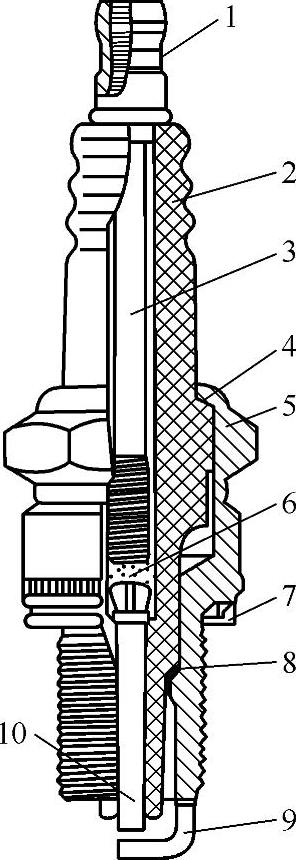

3.火花塞

火花塞的作用是将点火线圈产生的高压电引入发动机燃烧室内,利用高压电使火花塞间隙产生电火花,点燃混合气,其结构如图4-8所示。火花塞产生电火花的部分为中心电极和侧电极,两者之间用高氧化铝陶瓷绝缘体隔开。被绝缘体隔开的内部的中心导电部分分为三段:最下面一段为中心电极,中间是膨胀系数与陶瓷绝缘体相差不大的导电玻璃,以确保火花塞在各种温度下的密封性,最上面的是金属杆,金属杆的上部套有接柱的螺母,高压导线接在螺母上。在钢制壳体与陶瓷绝缘体之间有两个铜制的内垫圈,起密封和导热作用。壳体的下部制有螺纹,旋入气缸盖相应的火花塞座孔中。为保证火花塞在装入气缸盖后气缸的密封性,钢壳螺纹的上端还有铜包石棉的密封垫圈。

由于火花塞的工作环境极为恶劣,它不仅受到气缸内高温、高压气体的作用,而且同时还受到燃烧产物强烈的腐蚀作用,因此对火花塞的使用提出了较高的要求:

1)火花塞具有良好的抗高电压冲击能力,其绝缘体应在30kV高压的作用下保证良好的绝缘性能。

2)发动机气缸内燃烧气体的温度(1500~2000℃)与刚进入气缸的新鲜混合气的温度(50~60℃)相差很大,火花塞要具有承受这种温度剧烈变化的作用,并保持一定的温度,不得产生局部过热或过冷。

3)火花塞要具有承受混合气燃烧所产生的巨大的冲击力(5.88~6.86MPa)能力。因此,火花塞要有足够的机械强度。

4)火花塞在工作中要受到燃烧产物中多种活性气体的腐蚀,因此要求火花塞的电极采用难熔、耐蚀的材料制成。

图4-7 闭磁路点火线圈

a)外观 b)内部结构

1—铁心 2—低压接线柱 3—高压接线柱 4—初级绕组 5—次级绕组 6—气隙

图4-8 火花塞

1—接线螺母 2—绝缘体 3—金属杆 4、8—垫圈 5—壳体 6—导电玻璃 7—密封圈 9—侧电极 10—中心电极

有关汽车电器构造检修及案例分析的文章

对于每一个气缸来说,要使发动机发出的功率最大、油耗最低、排放污染最小,点火系统必须在最有利的时刻进行点火,用最佳点火提前角来表示。点火系统应使点火的时刻达到或接近最佳的点火时刻。......

2023-09-17

汽车电路故障诊断与检修的常用方法有多种,为了能够迅速准确的诊断故障,以下介绍几种常见的方法。例如,我们要判断点火线圈至蓄电池一段电路是否有故障,可拆下点火线圈上连接点火开关的线头,在汽车车身或车架上碰试,如果有强烈的火花,说明该电路正常;反之,则说明该段电路出现了断路。......

2023-09-17

传统的点火系统基本构成传统的点火系统主要由电源、分电器、点火线圈、火花塞及点火开关等组成,如图4.5所示。图4.5传统点火系统的组成1)电源电源为蓄电池或电动机,为点火系统提供低压直流电。图4.6分电器的组成分电器是在发动机凸轮轴的驱动下,按时接通或切断点火线圈的初级电流,并将在点火线圈次级线圈产生的高压电根据点火顺序依次送到各缸的火花塞,同时能随发动机转速、负荷的变化自动调整点火提前角。......

2023-08-19

由磁电机向点火系统提供电能的称为磁电机点火系统。微机控制点火系统可根据发动机工况的变化对喷油时刻、点火提前角等进行调整,使发动机获得良好的动力性、经济性和排放性能。微机控制点火系统是目前最先进的点火系统,已经被广泛应用。点火系统产生的次级电压必须高于击穿电压才能使火花塞跳火。......

2023-08-19

此时,控制VT1截止,VT2导通,VT3截止。使用大于1.5kW的起动机时,由于流经电磁开关的电流在40A以上,所以必须加装有起动继电器。电路分析过程如下:1)控制回路。图8-17介绍了几种典型的仪表与警告系统电路,电路分析过程如下:1)发动机转速表控制电路,电源正极→点火开关D第四掷触点闭合→15号线→发动机转速表G5→换档指示器控制装置J98→搭铁→蓄电池负极。图8-17 汽车仪表与警告系统......

2023-09-17

湿荷电蓄电池 蓄电池极板处于已充电状态下,且蓄电池内部有少量电解液,称为湿荷电蓄电池。干荷电蓄电池的栅架由铅锑合金铸成,免维护蓄电池的栅架由铅钙锑合金铸成。......

2023-09-17

对于一个具有丰厚经验的技师来说,设计一个汽车电路故障诊断与检修的流程是其维修的必备功课。图1-24 电路故障诊断与检修的流程图步骤三:对系统进行检查。核实具体情况后,对电路的故障范围有所了解,应利用专用工具和仪器对系统进行检查,可进一步明确哪些系统出现了问题,从而进行原因分析。对电路进行一次诊断与检修之后,在所有工作模式下接通所有已修的回路中的所有组件,确认所有故障已排除并且没有在检修过程中造成新的故障。......

2023-09-17

各型号电力起动机的结构大体相同,主要由串励式直流电动机、传动机构和控制装置三部分组成,如图3-2所示。汽车起动机普遍采用后一种连接方式。减速起动机由于其电枢的转速很高,电枢轴承则采用滚子轴承或球轴承。......

2023-09-17

相关推荐