①非金属排水管一般采用承插粘接连接方式。表5-10生活污水塑料管的坡度续表⑦用于室内排水的水平管道与水平管道、水平管道与立管的连接,应采用45°三通或45°四通和90°斜三通或90°斜四通。③将支管初步水平吊起,涂抹胶黏剂,用力推入预留管口。......

2023-09-01

1.安装内容

室内非金属给水管道及附件安装内容:测量放线—预制加工—管道敷设—管道连接—管道固定—压力试验—冲洗、消毒。

2.具体要求

以无规共聚聚丙烯(PP-R)给水管道及附件安装为例。

(1)测量放线。

①管道安装应测量好管道坐标、标高、坡度线。

②管道安装时(热水、采暖管道埋地不应有接头),应复核冷、热水管的公称压力、等级和使用场合。管道的标志应面向外侧,处于明显位置。

(2)预制加工。

①管材切割前,必须正确测量和计算好所需长度,用铅笔在管表面画出切割线和热熔连接深度线,连接深度应符合表5-3的规定。

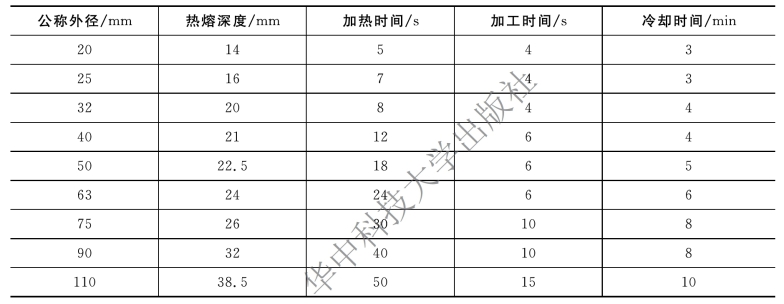

表5-3 热熔连接深度及时间

注:本表加热时间应按热熔机具产品说明书及施工环境温度调整。若环境温度低于5℃,加热时间应延长50%。

②切割管材时必须使端面垂直于管轴线。管材切割应使用管子剪、断管器或管道切割机,不宜用钢锯锯断管材。若使用时,应用刮刀清除管材锯口的毛边和毛刺。

③管材与管件的连接端面和熔接面必须清洁、干燥、无油污。

④熔接弯头或三通等管件时,应注意管道的走向。宜先进行预装,校正好方向,用铅笔画出轴向定位线。

(3)管道敷设。

①管道嵌墙、直埋敷设时,宜在砌墙时预留凹槽。凹槽尺寸:深度等于De+20 mm;宽度为De+(40~60)mm。凹槽表面必须平整,不得有尖角等突出物,管道安装、固定、试压合格后,凹槽用M7.5级水泥砂浆填补密实。

②管道在楼(地)坪面层内直埋时,预留的管槽深度不应小于De+20 mm,管槽宽度宜为De+40 mm。管道安装、固定、试压合格后,管槽用与地坪层相同强度等级的水泥砂浆填补密实。

③管道安装时,不得有轴向扭曲。穿墙或穿楼板时,不宜强制校正。给水PP-R管道与其他金属管道平行敷设时,应有一定的保护距离,净距离不宜小于100 mm,且PP-R管宜在金属管道的内侧。

④室内明装管道,宜在土建初装完毕后进行,安装前应配合土建正确预留孔洞和预埋套管。

⑤管道穿越楼板时,应设置硬质套管(内径=De+(30~40)mm),套管高出地面20~50 mm。管道穿越屋面时,应采取严格的防水措施。

⑥管道穿墙时,应配合土建设置硬质套管,套管两端应与墙的装饰面持平。

⑦直埋式敷设在楼(地)坪面层及墙体管槽内的管道,应在封闭前做好试压和隐蔽工程验收工作。

⑧建筑物埋地引入管或室内埋地管道的铺设要求如下。

a.室内地坪±0.000以下管道铺设宜分两个阶段进行。先进行室内段的铺设,至基础墙外壁500 mm为止;待土建施工结束,且具备管道施工条件后,再进行户外管道的铺设。

b.室内地坪以下管道的铺设,应在土建工程回填土夯实以后,重新开挖管沟,将管道铺设在管沟内。严禁在回填土之前或在未经夯实的土层中敷设管道。

c.管沟底应平整,不得有突出的尖硬物体,必要时可铺100 mm的砂垫层。

d.管沟回填时,管道周围100 mm以内的回填土不得夹杂尖硬物体。应先用砂土或过筛的颗粒不大于12 mm的泥土,回填至管顶以上100 mm处,经洒水夯实后再用原土回填至管沟顶面。室内埋地管道的埋深不宜小于300 mm。

e.管道出地坪处,应设置保护套管,其高度应高出地坪100 mm。

f.管道在穿越基础墙处,应设置金属套管。套管顶与基础墙预留孔的孔顶之间的净空高度,应按建筑物的沉降量确定,且不应小于100 mm。

g.管道在穿越车行道时,覆土厚度不应小于700 mm,达不到此厚度时,应采取相应的保护措施。

(4)管道连接。

①PP-R管材与金属管材、管件、设备连接时,应采用带金属嵌件的过渡管件或专用转换管件,在塑料管热熔连接后,螺纹连接金属管材、管件。严禁在塑料管上套丝连接。

②管材截取后,必须清除毛边、毛刺,管材、管件连接面必须清洁、干燥、无油。

③同种材质的PP-R管材和管件之间,应采用热熔连接或电熔连接。熔接时应使用专用的热熔或电熔焊接机具。直埋在墙体内或地面内的管道,必须采用热(电)熔连接,不得采用螺纹或法兰连接。螺纹或法兰连接的接口必须明露。

④PP-R管材与金属管件相连接时,应采用带金属嵌件的PP-R管件作为过渡,该管件与PP-R管材采用热(电)熔连接,与金属管件或卫生洁具的五金配件采用螺纹连接。

⑤便携式热熔焊机适用于公称外径(De)不大于63 mm的管道焊接,台式热熔焊机适用于公称外径(De)不小于75 mm的管道焊接。

⑥热熔连接应按下列步骤进行。

a.热熔工具接通电源,待达到工作温度(指示灯亮)后,方能开始热熔。

b.加热时,应无旋转地将管材管端插入加热套内,插入所标志的连接深度;同时,无旋转地把管件推到加热头上,并达到规定深度的标志处。熔接弯头或三通等有安装方向的管件时,应按图纸要求注意其方向,提前在管件和管材上做好标志,保证安装角度正确,调正、调直时,不应使管材和管件旋转,保持管材与轴线垂直,使其处于同一轴线上。加热时间必须符合表5-3的规定(或见热熔焊机的使用说明)。

c.达到规定的加热时间后,必须立即将管材与管件从加热套和加热头上同时取下,迅速无旋转地沿管材与管件的轴向直线均匀地插入所标志的深度,使接缝处形成均匀的凸缘。

d.在规定的加工时间内(见表5-3),刚熔接的接头允许立即校正,但严禁旋转。

e.在规定的冷却时间内(见表5-3),应扶好管材、管件,使其不受扭、弯和拉伸。

(5)管道固定。

①管道安装时,宜选用管材生产厂家的配套管卡。

②管道安装时必须按不同管径和要求设置支架、吊架或管卡,位置应准确,埋设应平整牢固。管卡与管道接触紧密,但不得损伤管道表面。

③采用金属支架、吊架或管卡时,宜采用扁铁制作的鞍形管卡,并在管卡与管道间采用柔软材料进行隔离,不宜采用圆钢制作的U形管卡。

④固定支架、吊架应有足够的刚度,不得产生弯曲变形等缺陷。

⑤PP-R管道与金属管配件连接部位,管卡或支架、吊架应设在金属管配件一端。

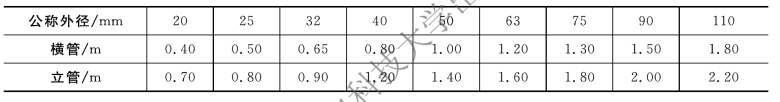

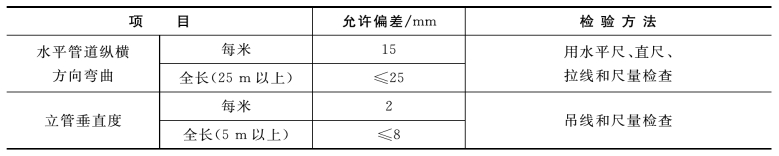

⑥立管和横管支架、吊架或管卡的间距,不得大于表5-4和表5-5的规定,允许偏差项目见表5-6。

表5-4 冷水管支架、吊架最大间距

表5-5 热水管支架、吊架最大间距

注:冷、热水管共用支架、吊架时,按热水管的间距确定。直埋式管道的管卡间距,冷、热水管均可用1.00~1.50m。

表5-6 管道安装的允许偏差和检验方法

⑦三通、弯头、接配水点的端头、阀门、穿墙(楼板)等部位,应设可靠的固定支架。用作补偿管道伸缩变形的自由臂不得固定。

(6)压力试验。

①冷水管道试验压力应为管道系统设计工作压力的1.5倍,且不得小于1.0 MPa。

②热水管道试验压力应为管道系统设计工作压力的2.0倍,且不得小于1.5 MPa。

(7)冲洗、消毒。

①管道系统在验收前应进行通水冲洗,至冲洗水水质经有关水质部门检验合格为止。冲洗水总流量可按系统进水口处的管内流速1.5 m/s计,从下向上逐层打开配水点龙头或进水阀进行放水冲洗,放水时间不小于1 min,同时放水的龙头或进水阀的计算当量不应大于该管段的计算当量的1/4,冲洗至出水口水质与进水口水质相同时为止。放水冲洗后切断进水,打开系统最低点的排水口将管道内的水放空。

②管道冲洗后,用游离氯含量20~30 mg/L的水灌满管道,对管道进行消毒。消毒水滞留24 h后排空。

③管道消毒后打开进水阀向管道供水,打开配水点龙头适当放水,在管网最远配水点取水样,经卫生监督部门检验合格后方可交付使用。

3.铝塑复合给水管道安装

(1)预制加工。

①检查管材、管件是否符合设计要求和质量标准。

②管材切割前,根据施工草图复核管道管径及长度。

③管道调直。

管径不大于20 mm的铝塑复合管可直接用手调直;管径不小于25 mm的铝塑复合管调直一般在较为平整的地面进行,固定管端,滚动管盘向前延伸,压住管道调直。

④管道弯曲。

管径不大于25 mm的管道可在管内放置专用弹簧用手加力直接弯曲;管径大于32 mm的管道宜采用专用弯管器弯曲。

⑤管道切断。

管道切断应使用专用管剪、断管器或管道切割机,不宜使用钢锯断管,若使用时应用刮刀清除管材锯口的毛边和毛刺,切断管道必须使管断面垂直于管轴线。

⑥在条件许可时,可将管材、管件预制组对连接后再安装。

(2)管道敷设安装。

在室内敷设时,宜采用暗敷。暗敷方式包括直埋和非直埋两种。直埋敷设指嵌墙敷设和在楼(地)面内敷设,不得将管道直接埋设在结构内;非直埋敷设指将管道在管道井内、吊顶内、装饰板后敷设,以及在地坪的架空层内敷设。

①管道室内明装时应符合下列要求。

a.管道敷设部位应远离热源,与炉灶距离不小于40 mm;不得在炉灶或火源的正上方敷设水平管。

b.管道不允许敷设在排水沟、烟道及风道内;不允许穿越大小便槽、橱窗、壁柜、木装修物;应避免穿越建筑物的沉降缝,如必须穿越时要采取相应措施。

c.室内明装管道,宜在土建粉刷或贴面装饰后进行,安装前应与土建密切配合,正确预留孔洞或预埋套管。

d.管道在有腐蚀性气体的空间明设时,应尽量避免在该空间配置连接件。若非配置不可时,应对连接件做防腐处理。

②管道在室内暗设时应符合下列要求。

a.直埋敷设的管道外径不宜大于25 mm。嵌墙敷设的横管距地面的高度宜不大于0.45 m,且应遵循热水管在上、冷水管在下的规定。

b.管道嵌墙暗装时,管材应设在凹槽内,并且用管码固定,用砂浆抹平,安装前配合土建预留凹槽,其尺寸设计无规定时,嵌墙暗管槽尺寸的深度为De+20 mm,宽度为De+(40~60)mm。凹槽表面必须平整,不得有尖角等突出物。阀门应明装以便操作。

c.管道安装敷设在地面砂浆找平层中时,应根据管道布置定出安装位置,由土建专业留槽。管道安装过程中槽底应平整无突出尖锐物;管道安装完毕试压合格后再做砂浆找平层,并绘制准确位置,做好标志,防止下道工序破坏。

d.在用水器具集中的卫生间,可采用分水器配水,并使各支管以最短距离到达各配水点。管道埋地敷设部分严禁有接头。

e.卫生间地面暗敷管道安装比较特殊。卫生间由土建专业先做防水,土建防水合格后,再安装管道,管道安装过程中不得破坏防水。

③铝塑管不能直接与金属箱(池)体焊接。只能用管接头与焊在箱体上的带螺纹的短管相连接,且不宜在防水套管内穿越管,可在两端用管接头与套管内的带管螺纹的金属穿越管相连接。

④管道安装时,与其他金属管道平行敷设时,应有一定的保护距离,净距离不宜小于100 mm,且在金属管道的内侧。

⑤外径不大于32 mm的管道,在直埋或非直埋敷设时,均可不考虑管道轴向伸缩补偿。

⑥分、集水器的安装。

a.当分、集水器水平安装时,一般宜将分水器安装在上,集水器安装在下,中心距宜为200 mm,集水器中心距地面应不小于300 mm,当垂直安装时,分、集水器下端距地面应不小于150 mm。

b.管道始末端出地面至连接配件的管段,应设置在硬质套管内。套管外皮不宜超出集配装置外皮的投影面。管道与集配装置分路阀门的连接,应采用专用卡套式连接件或插接式连接件。

⑦管道连接方式。

a.卡压式(冷压式):不锈钢接头,专用卡钳压紧,适用于各种管径的管道连接。

b.卡套式(螺纹压紧式):铸铜接头,采用螺纹压紧,可拆卸,适用于管径不大于32 mm的管道连接。

c.螺纹挤压式:铸铜接头,接头与管道之间加塑料密封层,采用锥形螺帽挤压形式密封,不得拆卸,适用于管径不大于32 mm的管道连接。

d.过渡连接:铝塑复合管与其他管材、卫生器具金属配件、阀门连接时,采用带铜内丝或铜外丝的过渡接头、管螺纹连接。

⑧管道连接前,应对材料的外观和接头的配件进行检查,并清除管道和管件内的污垢和杂物,使管材与管件的连接端面清洁、干燥、无油。

⑨螺纹连接。

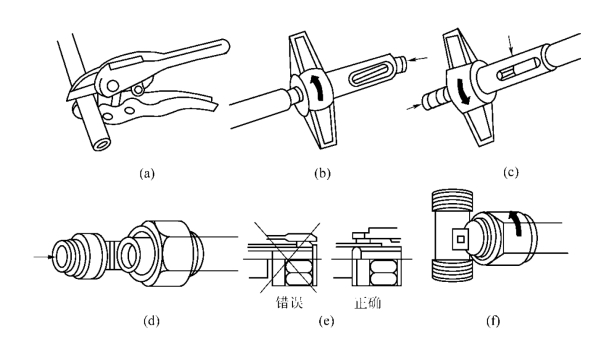

螺纹连接步骤如图5-3所示。

图5-3 铝塑复合管连接示意图

a.按设计要求的管径和现场复核后的管道长度截断管道。检查管口,发现管口有毛刺、不平整或端面不垂直于管轴线时,应修正。

b.用专用刮刀将管口处的聚乙烯内层削坡口,坡角为20°~30°,深度为1.0~1.5 mm,且应用清洁的纸或布将坡口残屑擦干净。

c.将锁紧螺帽、C形紧箍环套在管上,用整圆器将管口整圆;用力将管芯插入管内,至管口达管芯根部,同时完成管内圆倒角。整圆器按顺时针方向转动,对准管子内部口径。

d.将C形紧箍环移至距管口0.5~1.5 mm处,再将锁紧螺帽与管件本体拧紧。

⑩压力连接。

压制钳有电动压制工具与电池供电压制工具两种。当使用承压管件和螺丝管件时,将一个带有外压套筒的垫圈压制在管末端。用O形密封圈和内壁紧固起来。压制过程分两种:使用螺丝管件时,只需拧紧旋转螺丝;使用承压管件时,需用压制工具和钳子压接外层不锈钢套管。

(3)卡架固定。

①管道安装时,宜选用管材生产厂家的配套管卡。

②管道的最大支承间距见表5-7。

③三通、弯头、阀门等管件和管道弯曲部位,应适当增设管码或支架,与配水点连接处应采取加固措施。

④管道安装时按不同管径和要求设置管卡或支架、吊架,位置应准确,埋设应平整牢固。管卡与管道接触紧密,不得损伤管道表面。

⑤采用金属管卡或金属支架、吊架时,不得损伤管壁;金属表面与管道之间应采用柔软材料进行隔离。

表5-7 固定支架间距 单位:mm

续表

注:当De≤32 mm时,暗装管段滑动支承间距可适当放宽。

(4)压力试验。

①水压试验之前,应检查系统固定、接口及末端封闭情况,支管不宜连通用水设备。

②试验压力为管道系统工作压力的1.5倍,且不小于0.6 MPa。

③水压试验步骤如下。

a.向系统缓慢注水,同时将管道内空气排出。

b.管道充满水后,进行外观检查,观察有无渗漏现象。

c.对系统加压,加压应采用手压泵缓慢升压。

d.升压至规定的试验压力后,停止加压,稳压10 min,压力降不应大于0.02 MPa,然后降至工作压力进行检查,应无渗漏。

④直埋在地坪面层和墙体内的管道,可分支管或分楼层进行水压试验,试压合格后方可进行下道工序。

⑤土建隐蔽管道时,要求系统保持不小于0.4 MPa的压力。

(5)冲洗消毒。

生活饮用水管道试压合格后,在竣工验收前应进行冲洗、消毒。冲洗水应采用生活饮用水,流速不得小于1.5 m/s。冲洗后将管道内的水放空,各配水点与配水件连接后,进行管道消毒,向管道系统内灌注消毒溶液,浸泡24 h以上。消毒结束后,放空管道内的消毒液,再用生活饮用水冲洗管道,至各末端配水口出水水质经有关部门检验合格止。

有关建筑设备施工技术的文章

①非金属排水管一般采用承插粘接连接方式。表5-10生活污水塑料管的坡度续表⑦用于室内排水的水平管道与水平管道、水平管道与立管的连接,应采用45°三通或45°四通和90°斜三通或90°斜四通。③将支管初步水平吊起,涂抹胶黏剂,用力推入预留管口。......

2023-09-01

③高层排水立管与干管连接处应加设托架,并在首层安装立管卡子,高层建筑立管托架可隔层设置落地托架。楼层管道可打开排水立管上的检查口,选用球胆充气作为塞子堵住检查口上端试验管段,分层进行试验,不渗、不漏为合格。......

2023-09-01

室内给水管道的布置不得妨碍生产操作交通运输和建筑物的使用。室内给水管道不得布置在遇水会引起燃烧、爆炸的原料、产品和设备的上方。给水管道不得敷设在烟道、风道、电梯井、排水沟内。给水管道暗设时应符合下列要求:①不得直接敷设在建筑物结构层内。室内给水管道,应选用耐腐蚀和安装连接方便可靠的管材,可采用塑料给水管、塑料和金属复合管、铜管、不锈钢管及经可靠防腐处理的钢管。......

2023-08-30

室内给水管道根据建筑物的性质及系统的要求,可分为明装敷设、暗装敷设、埋地敷设和地沟内敷设等几种形式。即给水管道均暴露在室内、走廊、地面上,具有安装、维修管理方便等优点。但影响室内环境美观,妨碍室内装修布置,夏季产生的凝结水会污染地面和墙面。墙体内的管道尽量减少接头,并做局部试压。埋地管道应做好防腐层的处理。试压合格后应用人工回填夯实管道周围的土方。......

2023-09-20

输送天然气和液化石油气的引入管的最小公称直径应不小于15 mm。套管内不应有管接头。室内燃气管道和电气设备、其他管道之间的净距应不小于表9-3的要求。图9-11为户内燃气表安装示意。表9-8燃气表与周围设施最小净距7.防腐、刷油燃气管道防腐、刷油按设计要求进行,各种防腐做法详见有关内容。......

2023-09-01

给水干管的中部应设固定支架,以保证管道系统的整体稳定性。给水立管可分为明装和暗装于管道竖井或墙槽内的安装。2)按照确定的顺序,从干管甩口处开始向立管末端顺序安装。每层每趟立管从上至下统一吊线安装卡件,高度应一致;竖井内立管安装时,其卡件宜设置型钢卡架。立管阀门的安装朝向应便于操作和修理。7)如设计要求立管采取热补偿措施,其安装方法同干管。......

2023-09-01

室内采暖管道安装的基本技术要求如下:采用低压流体输送钢管,公称直径不大于32mm时,宜采用螺纹连接并选用不镀锌螺纹管件;公称直径大于32mm时,宜采用焊接连接,所有管道接口均不得置于墙体或楼板内。④因为排水管管径大,且水中的杂质多,受坡度限制严格,所以给水管应避让排水管。⑤因为高压管造价高,且强度要求也高,所以低压管应避让高压管。⑦考虑安装操作与维护等多种因素,阀件少的管应避让阀件多的管。......

2023-09-20

相关推荐