耐火制品标准砖号见表6-72表6-72 耐火制品标准砖号2.耐火砖的砖号国家标准规定耐火制品标准砖号、部颁标准规定耐火制品形状尺寸及其用途的符号。表6-73 耐火制品的分型定义在对耐火制品分型时应注意下列事项:1)尺寸比例是指制品外形最大尺寸与最小尺寸之比。......

2023-06-24

砌墙砖(Fired Brick)是砌筑用的小型块材,按原材料可分为黏土砖、粉煤灰砖、页岩砖、煤矸石砖等,按生产工艺可分为烧结砖和非烧结砖,按孔的数量可分为实心砖、多孔砖、空心砖和花格砖。制砖的工艺有两类:一类是通过烧结工艺获得的,为烧结砖;另一类是通过蒸养(压)方法制得,为蒸养砖。

1.烧结普通砖

以黏土、页岩、煤矸石或粉煤灰为原料制得的没有孔洞或孔洞率(砖面上孔洞总面积占砖面积的百分率)小于15%的烧结砖,称为烧结普通砖(Fired Co mmon Brick)。根据原料分为烧结黏土砖、烧结页岩砖、烧结煤矸石砖、粉煤灰砖。

1)原材料及生产工艺

生产烧结砖的主要原料有黏土、页岩、煤矸石、粉煤灰等(化学成分为SiO2、Al2O3、Fe2O3)。生产工艺为:采土→原料调制→制坯→干燥→焙烧→制品。

黏土焙烧后能成为石质材料,这是黏土极为重要的特性。在焙烧过程中,黏土发生一系列的变化,具体过程也因黏土种类不同而有很大差别。一般的物理、化学变化如下:在100~110℃时,黏土砖中的游离水蒸发,在坯体中留下许多孔隙;400~800℃时黏土中的结晶水脱水,化学矿物开始分解,孔隙率进一步增大,此时强度较低;当温度升高到900~1 100℃时,已分解的矿物开始烧结熔化,流入孔隙中,使砖的孔隙率下降,体积收缩;当温度再升高,熔融物较多,砖不能保持原来的形状,发生变形,因此在焙烧砖时一定要控制好温度。

在温度低于900℃以下烧成的砖,称为欠火砖。此时砖的孔隙率最大,欠火砖的色浅、声哑强度低。当温度高于1 100℃以上时生产出的砖,称为过火砖,过火砖的色深、声脆、强度高、尺寸不规则。上述两种砖均不符合国家标准对砖的质量要求。当生产黏土砖时,砖坯在氧化环境中焙烧并出窑时,生产出红砖。如果砖坯先在氧化环境中焙烧,然后再浇水闷窑,使窑内形成还原气氛,会使砖内的红色高价的三氧化铁还原为低价的一氧化铁,制得青砖。从性能来说,青砖的强度比红砖高,耐久性比红砖强,但价格较贵,一般在小型的土窑内生产。

2)技术性质

(1)形状、尺寸及允许偏差

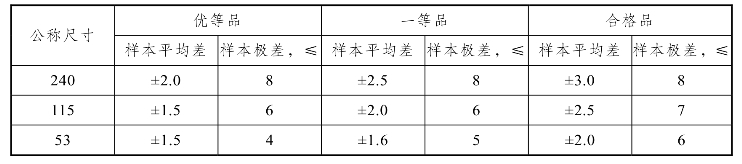

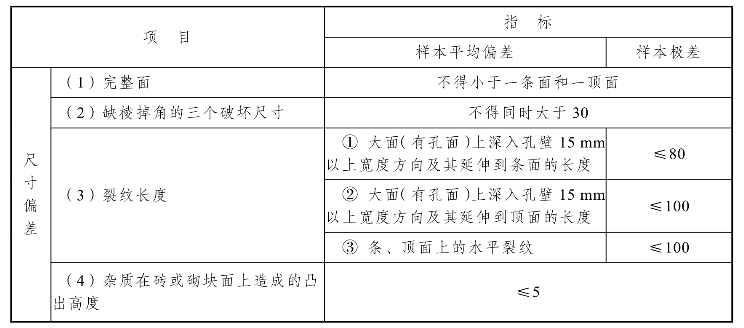

根据国家标准《烧结普通砖》(GB 5101—2017)的规定:烧结砖为矩形,尺寸为240 mm×115 mm×53 mm。加上砌筑灰缝10 mm,1 m3砖砌体需要512块砖。砖的尺寸允许偏差和外观按国家标准《砌墙砖试验方法》(GB/T 2542—2012)执行,并应符合表6.1的规定(样本数为20块)。

表6.1 烧结普通砖尺寸允许偏差 mm

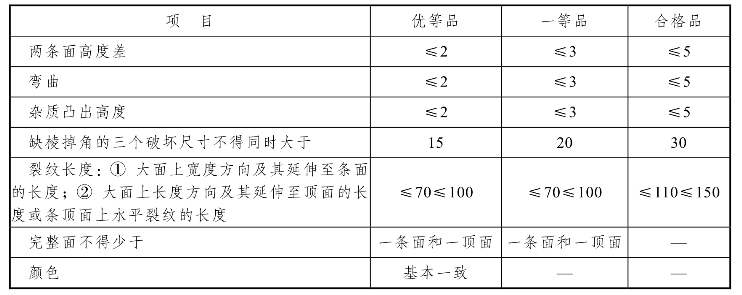

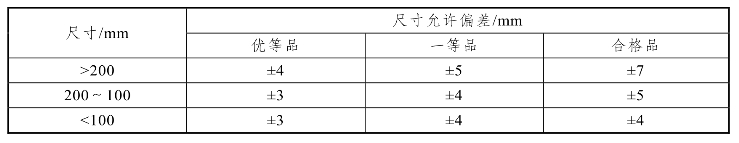

(2)外观质量

烧结普通砖的优等品颜色应基本相同,合格品无颜色要求。其外观质量按现行标准《砌墙砖试验方法》(GB/T2542—2012)执行,并应符合表6.2的规定。

表6.2 烧结普通砖的外观质量标准 mm

注:①为装饰而施加的色差、凹凸纹、拉毛、压花等不算做缺陷。

②凡有下列缺陷之一者,不得称为完整面:缺陷在条面或顶面上造成的破坏尺寸同时大于10 mm×10 mm;条面或顶面上裂纹宽度大于1 mm,其长度超过30 mm;压陷、粘底、焦花在条面或顶面上的凹陷或凸出超过2 mm,区域尺寸同时大于10 mm×10 mm。

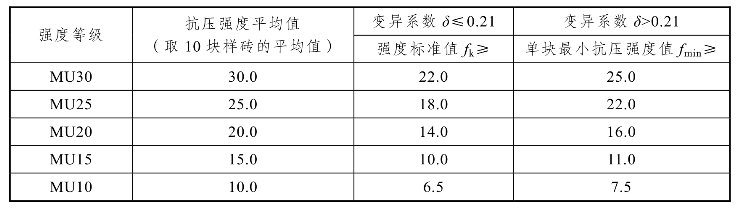

(3)强度等级

取10块砖测定其抗压强度,根据抗压强度平均值和标准值或单块最小抗压强度值,分为5个强度等级,如表6.3所示。

表6.3 烧结普通砖抗压强度等级 MPa

烧结普通黏土砖的抗压强度的标准差和抗压强度标准值按下列方法计算:

式中 δ──砖强度变异系数;

f──10块砖的抗压强度平均值(MPa);

S──10块砖的抗压强度标准值(MPa);

fi──单块砖的抗压强度测定值(MPa)。

变异系数δ ≤0.21时,按表6.3中抗压强度平均值、强度标准值指标评定砖的强度等级。样本量n=10时的强度标准值按下式计算:

![]()

式中 fk──烧结普通砖抗压强度标准值(MPa)。

(4)耐久性

为了确定砖的耐久性,需进行以下试验:

①抗冻试验

吸水饱和砖在-15℃下经过15次冻融循环质量损失和裂缝长度不超过规定即认为抗冻性合格。在温暖地区(计算温度在-10℃以上)可以不考虑砖的抗冻性。

②泛霜试验

泛霜也称起霜,是指砖在使用过程中的一种盐析现象。砖内过量的可溶性盐受潮吸水溶解,随水分蒸发而沉积于砖的表面,形成白色粉状附着物,在砖的表面形成絮团状斑点,影响建筑的美观。如果溶盐为硫酸盐,当水分蒸发呈晶体析出时,产生膨胀,使砖面剥落。烧结普通砖优等品不允许出现泛霜;一等品不允许出现中等泛霜;合格品不应出现严重泛霜。

③石灰爆裂试验

石灰爆裂是指砖的坯体中夹杂有石灰块,有时也由掺入的内燃料(煤渣)带入,砖吸水后,由于石灰逐渐熟化而膨胀所产生的爆裂现象。经试验后砖面上出现的爆裂点不应超过规定值。

④吸水率试验

砖的吸水率说明孔隙率的大小,也可反映砖的导热性、抗冻性和强度的大小。优等品砖的吸水率不应大于25%,一等品砖的吸水率不大于27%,合格砖的吸水率则不限。

通过上述试验后,按照国家标准《烧结普通砖》(GB 5101—2017)的规定,对砖的耐久性做出评定。

3)烧结普通砖的应用

烧结普通砖具有一定的强度、较好的耐久性,又因为有一定的孔隙,因此,具有较好的隔热保温性能、透气性和热稳定性。

烧结普通砖是传统的墙体材料,主要用于砌筑建筑的内外墙、柱、拱、烟囱和窑炉。烧结普通砖在应用时,应充分发挥其强度、耐久性和隔热性能均较高的特点。用于砌筑承重墙体和烟囱能有效发挥这些特点,而用于砌筑非承重的填充墙体和基础,上述特点就得不到发挥。

在应用时,必须认识到砖砌体(如砖墙、砖柱)的强度不仅取决于砖的强度,而且受砂浆性质的影响。砖的吸水率大,一般为15% ~20%,在砌筑时吸收砂浆中的水分。如果砂浆保持水分的能力差,砂浆就不能正常凝结硬化,导致砌体强度下降。为此,在砌筑时除了要合理配制砂浆外,还要将砖提前湿润。

用小块的烧结普通砖作为墙体材料,施工效率低,墙体自重大,亟待改革。墙体改革的技术方向,主要是发展轻质、高强、空心、大块的墙体材料,力求减轻建筑物自重和节约能源,并为 实现施工技术现代化和提高劳动生产率创造条件。

2.烧结多孔砖

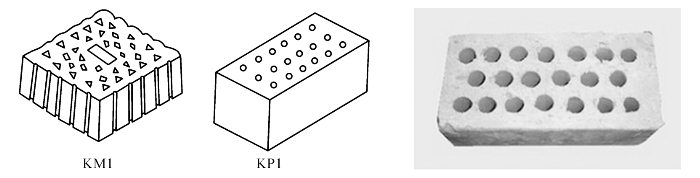

烧结多孔砖是指内孔径不大于22 mm(非圆孔内切圆直径不大于15 mm),孔洞率不小于15%,孔的尺寸小而数量多的烧结砖。按主要原材料可分为黏土砖(N)、页岩砖(Y)、煤矸石砖(M)和粉煤灰砖(F)。

烧结多孔砖的外形尺寸按国家标准《烧结多孔砖和多孔砌块》(GB 13544—2011)的规定,分为190 mm×190 mm×90 mm(M型)和240 mm×115 mm×90 mm(P型)两种规格,如图6.1所示。手抓孔的尺寸为(30~40 mm)×(75~85 mm)。

图6.1 烧结多孔砖

(1)尺寸偏差和外观质量

按国家标准《烧结多孔砖和多孔砌块》(GB 13544—2011)的规定,烧结多孔砖的尺寸偏差和外观质量应符合表6.4的要求。

表6.4 烧结多孔砖和砌块的尺寸允许偏差和外观质量 mm

续表

注:凡有以下缺陷之一者,不得称为完整面:

①缺损在条面或顶面上造成的破坏面尺寸同时大于20 mm×30 mm;

②条面或顶面上裂纹宽度大于1 mm,其长度超过70 mm;

③压陷、粘底、焦花在条面或顶面上的凹陷或凸出超过2 mm,区域最大投影尺寸同时大于20 mm×30 mm。

(2)强度等级

强度等级同烧结普通砖。

(3)耐久性指标

①泛霜

每块砖或砌块不允许出现严重泛霜。

②石灰爆裂

破坏尺寸在2~15 mm 的爆裂区域,每组砖和砌块不得多于15处,其中大于10 mm 的不得多于7处;不允许出现破坏尺寸大于15 mm 的爆裂区域。

③成品砖中不允许有欠火转(砌块)、酥砖(砌块)。

3.烧结空心砖

烧结空心砖是以黏土、页岩、煤矸石、粉煤灰及其他废料为原料,经焙烧而成的空心块体材料,其孔洞率一般不小于35%,主要用于砌筑非承重的墙体结构。空心砖多为直角六面体的水平空心孔,在其外壁上应设有深度1 mm 以上的凹槽以增加与砌筑胶结材料的黏合力,砖的壁厚应大于10 mm,肋厚应大于7 mm。其外形及尺寸如图6.2所示。

1)技术要求

常用空心砖的长度为290 mm、240 mm,宽度为240 mm、190 mm、180 mm、140 mm 及115 mm,高度为115 mm、90 mm。其他规格可由供需双方协商确定,砖的壁厚应不大于110 mm,肋厚应不大于7 mm。

图6.2 烧结空心砖

1—顶面;2—大面;3—条面;4—肋;5—凹线槽;6—外壁;L—长度;b—宽度;d—高度

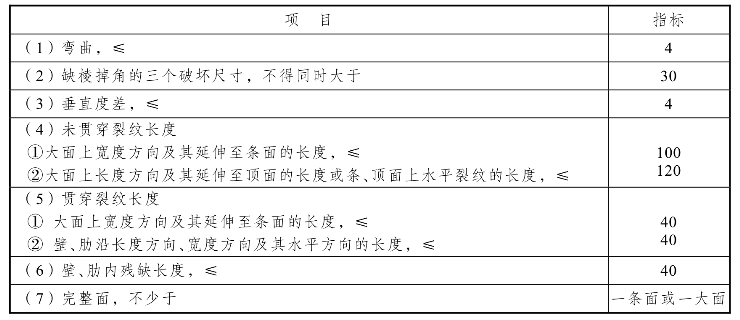

(1)尺寸偏差和外观质量

在空心砖的烧结过程中,由于材料不均匀、砖坯变形尺寸过大、干燥工艺不合理、焙烧不当或装运码放不当等原因,造成砖体的各种外观缺陷或尺寸偏差。国家标准对烧结空心砖的质量指标的具体要求如表6.5和表6.6所示。

表6.5 烧结空心砖尺寸允许偏差[1]

表6.6 烧结空心砖与空心砌块的外观质量要求[2]

注:凡有下列缺陷之一者,不得称为完整面:

①缺损在大面或条面上造成的破坏尺寸同时大于20 mm×30 mm;

②大面或条面上裂纹宽度大于1 mm,其长度超过70 mm;

③压陷、粘底、焦花在大面或条面上的凹陷或凸出超过2 mm,区域尺寸同时大于20 mm×30 mm。

(2)强度等级和密度级别

根据国家标准的规定,烧结空心砖可划分为MU10.0、MU7.5、MU5.0、MU3.5和MU2.5五个强度等级和800 kg/m3、900 kg/m3、1 000 kg/m3和1100 kg/m3四个密度等级。强度等级的大小是根据每批砖中所取具有代表性的样品10块,分别对5块大面抗压和5块条面抗压试验所测得的强度值进行评定。其密度级别是根据抽取5块样品所测得的表观密度平均值来确定的。每个密度级别根据孔洞特征与排数、尺寸偏差、外观质量、强度等级和物理性能,划分为优等品(A)、一等品(B)、合格品(C)。

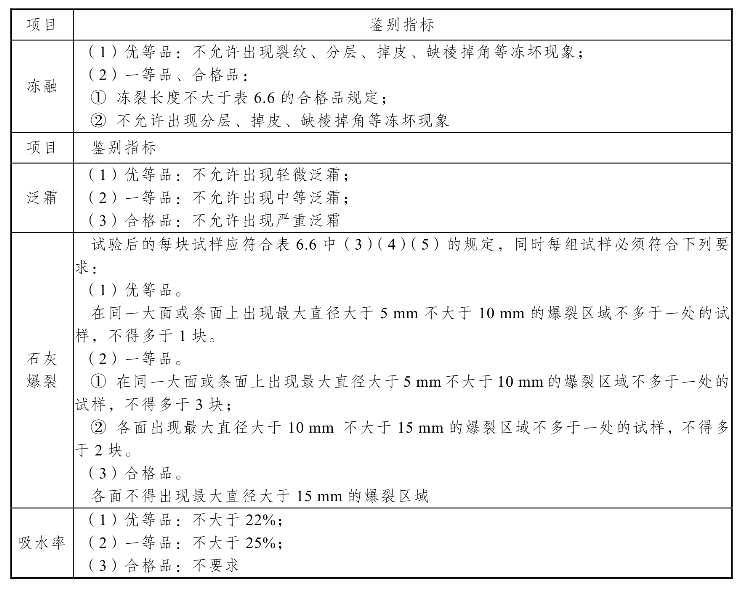

(3)质量缺陷与耐久性

烧结空心砖的耐久性常以其抗冻性、吸水率等指标来表示,一般要求应有足够的抗冻性。在质量上对于泛霜、石灰爆裂等也有相应的指标约束,详见表6.7。

表6.7 烧结空心砖与空心砌块的物理性能指标[3]

2)烧结空心砖的特点与应用

烧结空心砖的原料及生产工艺与烧结普通砖基本相同,但对原料的可塑性要求较高。

大面有孔洞的烧结空心砖,孔多而小,表观密度为1 400 kg/m3左右,强度较高。使用时孔洞垂直于承压面,主要用于砌筑六层以下承重墙。顶面有孔的空心砖,孔大而少,表观密度在800~1 100 kg/m3之间,强度低,使用时孔洞平行于受力面,用于砌筑非承重墙。

与烧结普通砖相比,生产空心砖可节约黏土20%~30%,节约燃料10%~20%,且砖坯焙烧均匀,烧成率高。采用空心砖砌筑墙体,可减轻自重30%左右,提高功效40%,同时能有效改善墙体热工性能和降低建筑物使用能耗。因此,推广应用空心砖是加快我国墙体材料改革的重要举措之一。

有关土木工程材料的文章

耐火制品标准砖号见表6-72表6-72 耐火制品标准砖号2.耐火砖的砖号国家标准规定耐火制品标准砖号、部颁标准规定耐火制品形状尺寸及其用途的符号。表6-73 耐火制品的分型定义在对耐火制品分型时应注意下列事项:1)尺寸比例是指制品外形最大尺寸与最小尺寸之比。......

2023-06-24

表16-3 焊接三阶段检查内容表(续)1.焊缝外观检查焊接完毕,所有焊缝均进行100%外观检查,焊工应清理焊缝表面的熔渣及两侧的飞溅物,检查焊缝外观质量,焊缝外形尺寸符合现行国家标准《钢结构工程施工验收规范》的规定和《国家体育场钢结构工程施工质量验收规程》的规定。......

2023-07-02

毛坯的形状和尺寸,基本上取决于零件的形状和尺寸。在确定了毛坯加工余量以后,毛坯的形状和尺寸,除了将毛坯加工余量附加在零件相应的加工表面上外,还要考虑毛坯制造、机械加工和热处理等多方面工艺因素的影响。下面仅从机械加工工艺的角度,分析确定毛坯的形状和尺寸时应考虑的问题。图4-5扁螺母整体毛坯及加工在确定了毛坯种类、形状和尺寸后,还应绘制一张毛坯图,作为毛坯生产单位的产品图样。......

2023-06-29

铸件外观质量检验,指铸件表面状况和达到用户要求的程度,包括表面粗糙度、表面缺陷、尺寸公差、形状和重量偏差等。一般用观察或仪器等检验,常用的方法有荧光检验、着色检验、煤油浸润检验和磁粉检验等。表7-77 铸件外观质量检验项目铸件表面粗糙度标准如表7-78。表7-79 铸件尺寸公差数值 铸件成品几何尺寸检验。表7-81 大批量连续生产的铸件公差等级铸件质量缺陷分类见表7-82。......

2023-06-24

3)所有坡口的外观质量均应符合GB50236中Ⅲ级焊缝的规定。焊接人员的准备 参加高炉炉壳焊接操作的焊工,必须是经过专业培训考试合格,具有国家相关部门颁发给合格证的焊工。检测不合格的部位必须返修处理,但同一部位返修不得超过3次。......

2023-07-02

形状与尺寸不良缺欠是指焊缝外表面形状或接头几何形状不良,包括咬边、缩沟、焊缝超高、凸度过大、下塌、焊瘤、错边、角度偏差、下垂、烧穿、未焊满、焊角不对称、焊缝宽度不齐、表面不规则、焊缝接头不良、变形过大、焊缝尺寸不正确、焊缝厚度过大、焊缝宽度过大焊缝有效厚度过大或不足。由于垫板与筒体间隙不均匀,故液态金属熔渣会形成不规则的阴影。......

2023-06-23

任务描述箱体类零件是机器中的主要零件之一。此类零件的结构形状比较复杂,常用薄壁围成不同的空腔,箱体上还常有支承孔、凸台、放油孔、安装底板、肋板、销孔、螺纹孔和螺栓孔等结构。各种泵体、阀体、减速器箱体都属于此类零件。箱体类零件一般起支承、容纳、零件定位等作用。任务目标掌握箱体类零件的结构特点和表达方法。了解箱体类零件的尺寸及技术要求的标注。任务评价任务评价单见表4-1-4。......

2023-06-24

如图7-13 中所示A、B 砌块开孔率较大,以利于植物生长,适用于以防止水土流失为目的的护坡,如设计水位以上部分或堤坝背水面护坡。砌块厚度通常为8cm,平面尺寸40~50cm,呈规则矩形。植生砌块已在淮干蚌郊段堤防加固工程、入海水道二河枢纽工程设计水位以上部分护坡中应用。蚌埠闸扩大工程、入海水道二河枢纽、淮安枢纽、淮干蚌郊段、五河城关段等护坡由于波要素小,均采用此类水平连锁砌块护坡。......

2023-06-29

相关推荐