建筑饰面用的外墙面砖、地砖和陶瓷锦砖(马赛克)等均属于此类。釉面内墙砖釉面砖是用于建筑物内墙面装饰的薄板精陶制品,又称内墙面砖。建筑琉璃制品琉璃制品是我国陶瓷宝库中的古老珍品,是我国古建筑中最具代表性和特色的部分,主要用于具有民族风格的房屋以及建筑园林中的亭台、楼阁等。图10.8陶瓷锦砖几种基本拼花图案......

2023-09-01

制备混凝土时,为改善混凝土性能、节约水泥、调节混凝土强度等级而加入的天然或者人造的矿物材料,称为矿物掺合料(Mineral Admixture)。掺合料能显著改善混凝土的和易性,提高混凝土的强度,特别是后期强度;降低单位体积混凝土内的水化热;减少混凝土的收缩,主要是减少干燥收缩;改善混凝土的耐久性。这里介绍的掺合料,是作为混凝土的第六种组分材料。

矿物掺合料分活性和非活性两种,通常使用的为活性矿物掺合料。它们具有火山灰活性,主要成分为SiO2及Al2O3。这种掺合料本身不具有或具有极低的胶凝特性,但在有水条件下,能与混凝土中的游离Ca(OH)2反应,生成胶凝性水化物,并能在空气或水中硬化。如粉煤灰、硅灰、磨细高炉矿渣及凝灰岩、硅藻土、沸石粉等天然火山灰质材料。

混凝土活性矿物掺合料有着悠久的应用历史。由于它能改善混凝土拌合物的和易性和抗离析性,且能提高硬化后混凝土的密实性、抗渗性、耐腐蚀性和强度,因而近十多年来在国内外应用越来越广泛。特别是在日益广泛应用的商品混凝土、泵送高强混凝土中,应用粉煤灰等掺合料效果更好。

(1)粉煤灰(Fly Ash)

粉煤灰是由燃烧煤粉的锅炉烟气中收集到的细粉末,其颗粒多呈球形,表面光滑。根据燃煤品种分为F类粉煤灰(由无烟煤或烟煤燃烧收集的粉煤灰)和C类粉煤灰(由褐煤或次烟煤燃烧收集的粉煤灰,CaO含量大于或等于10%)。掺入混凝土中不仅可节约水泥,还能改善混凝土拌合物的和易性、可泵性,降低水化热,提高混凝土的抗渗性、硫酸盐腐蚀性,抑制碱-集料反应。

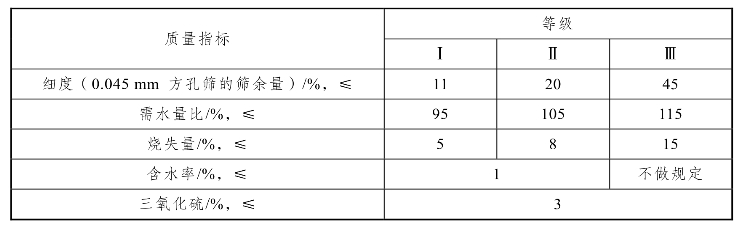

按国家标准《用于水泥和混凝土中的粉煤灰》(GB 1596—2017),根据细度、需水量和烧失量分为三个等级,详见表4.12。

表4.12 粉煤灰质量指标与等级

(2)粒化高炉矿渣粉(Ground Granulated Blast Furnace Slag Powder)

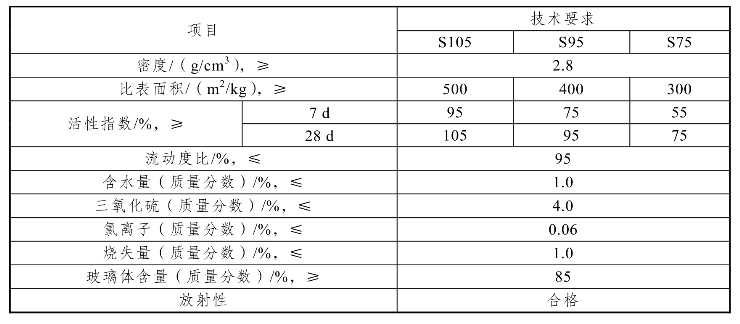

用作混凝土掺合料的粒化高炉矿渣粉,是由粒化高炉矿渣经干燥、磨细到一定细度而成的粉体,含有活性SiO2和Al2O3,因而具有较高的活性,其掺量及效果均高于粉煤灰。按《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》(GB/T 18046—2017)规定,矿渣粉应符合表4.13所列的技术要求。

表4.13 矿渣粉技术要求

矿渣粉按其活性指数和流动度比两项指标分为3个等级:S105、S95和S75。活性指数是指以矿渣粉取代50% 水泥后的试验砂浆强度与对比的水泥砂浆强度值之比。流动度比则是这两种砂浆流动度的比值。

粒化高炉矿渣粉是混凝土优质掺合料,它不仅可等量取代混凝土中的水泥,而且能使混凝土的每项性能均获得显著改善,如降低水化热,提高抗渗性和抗化学腐蚀等耐久性、抑制碱-集料反应,以及大幅度提高长期强度。

掺矿渣粉的混凝土与普通混凝土用途一样,可作为钢筋混凝土、预应力钢筋混凝土和素混凝土使用。大掺量矿渣粉混凝土更适用于大体积混凝土、地下工程和水下工程等。矿渣粉还适用于配制高强度混凝土、高性能混凝土。

(3)硅灰(Silica Fume)

硅灰又称硅粉或硅烟灰,是从生产硅铁合金或硅钢等所排放的烟气中收集到的颗粒极细的烟尘,色呈浅灰到深灰,硅灰颗粒是极细的玻璃球体,平均粒径为0.1~0.2 μm,是水泥颗粒粒径的1/50~1/100,比表面积为20 000~25 000 m2/kg。硅灰成分中SiO2含量高达80%以上,具有很高的火山灰活性,可配制高强、超高强混凝土,其掺量一般为水泥用量的5%~10%。在配制超高强度混凝土时,掺量可达20%~30%。由于硅灰具有高比表面积,因而其需水量大,将其作为混凝土掺合料须配以减水剂才能保证混凝土的和易性。

硅灰取代水泥后,其作用与粉煤灰相似,可改善混凝土拌合物的和易性,降低水化热,提高混凝土抗侵蚀、抗冻、抗渗性,抑制碱-集料反应,且效果要比粉煤灰的好很多。硅灰中SiO2在早期即可与Ca(OH)2发生反应,生成水化硅酸钙。所以,用硅灰取代水泥可提高混凝土的早期强度。

【工程实例分析4.1】

使用受潮水泥

【现象】某车间建造单层砖房屋,采用预制空心板及11m跨现浇钢筋混凝土大梁,10月开工,使用进场已3个多月并存放在潮湿地方的水泥施工。次年,拆完大梁底模板和支撑后,1月4日下午房屋全部倒塌。

【原因分析】事故的主因是使用受潮水泥,且采用人工搅拌,无严格配合比,致使大梁混凝土在倒塌后用回弹仪测定平均抗压强度仅5 MPa 左右,有些地方竟测不出回弹值。此外还存在振捣不密实、配筋不足等问题。

防治措施:

①施工现场入库水泥应按品种、强度等级、出厂日期分别堆放,并建立标志。先到先用,防止混乱。

②防止水泥受潮。如水泥不慎受潮,可分情况处理使用。

【工程实例分析4.2】

集料杂质多危害混凝土强度

【现象】某中学一栋砖混结构教学楼,在结构完工、进行屋面施工时,屋面局部倒塌。审查设计方面未发现任何问题。对施工方面审查发现:所设计为C20的混凝土,施工时未留试块,事后鉴定其强度仅C7.5左右,在断口处可清楚看出砂石未洗净,集料中混有鸽蛋大小的黏土块和树叶等杂质。此外,梁主筋偏于一侧,受拉区1/3宽度内几乎无钢筋。

【原因分析】集料的杂质对混凝土强度有重大的影响,必须严格控制杂质含量。树叶等杂质固然会影响混凝土的强度,而泥块黏附在集料表面,会妨碍水泥石与集料的黏结,降低混 凝土强度,还会增加拌和水量,加大混凝土的干缩,降低抗渗性和抗冻性。泥块对混凝土性能影响严重。

【工程实例分析4.3】

含糖分的水使混凝土2d仍未凝结

【现象】某糖厂建宿舍,以自来水拌制混凝土,浇筑后用曾装过食糖的麻袋覆盖于混凝土表面,再淋水养护。后来发现该水泥混凝土2d 仍未凝结,而水泥经检验无质量问题。

【原因分析】由于养护水淋于曾装过食糖的麻袋,养护水已成糖水,而含糖的水对水泥的凝结有抑制作用,从而使混凝土凝结异常。

有关土木工程材料的文章

建筑饰面用的外墙面砖、地砖和陶瓷锦砖(马赛克)等均属于此类。釉面内墙砖釉面砖是用于建筑物内墙面装饰的薄板精陶制品,又称内墙面砖。建筑琉璃制品琉璃制品是我国陶瓷宝库中的古老珍品,是我国古建筑中最具代表性和特色的部分,主要用于具有民族风格的房屋以及建筑园林中的亭台、楼阁等。图10.8陶瓷锦砖几种基本拼花图案......

2023-09-01

建筑玻璃泛指平板玻璃及由平板玻璃制成的深加工玻璃,也包括玻璃空心砖和玻璃马赛克等玻璃类建筑材料。研究表明随吸热玻璃的颜色和厚度不同,对太阳的辐射热吸收程度也不同。吸热玻璃和热反射玻璃可克服温、热带建筑物普通玻璃窗的暖房效应,减少空调能耗,取得较好的节能效果;同时,能吸收紫外线,使刺目耀眼的阳光变得柔和,起到防眩的作用;具有一定的透明度,能清晰地观察室外景物,色泽经久不衰,能增加建筑物美感。......

2023-09-01

粒径大于4.75 mm 的称为粗集料(俗称石);粒径在0.15~4.75 mm 的称为细集料(俗称砂)。普通混凝土中所用细集料有天然砂和人工砂。细度模数的按式(4.3)计算:细度模数Mx数值越大,表示砂越粗。普通混凝土用砂的细度模数范围一般在3.7~1.6,其中Mx在3.7~3.1为粗砂,Mx在3.0~2.3为中砂,Mx在2.2~1.6为细砂。......

2023-09-01

普通纸面石膏板主要适用于室内隔断和吊顶,而且要求环境干燥。耐水纸面石膏板主要用于厨房、卫生间等潮湿环境的装饰,其表面需进行饰面处理。耐火纸面石膏板是以建筑石膏为主,掺入适量无机耐火纤维增强材料构成芯材,并与护面纸牢固黏结在一起的耐火轻质建筑板材。但石膏板具有长期徐变的性质,在潮湿环境中更为严重,且建筑石膏自身强度低,因其呈微酸性,不能配加强钢筋,故不宜用于承重结构。......

2023-09-01

将建筑石膏与适量的水拌和可得到具有可塑性的浆体,构成半水石膏-水体系,在该体系中半水石膏将与水发生化学反应生成二水石膏,该反应叫作石膏的水化反应,简称水化。浆体的凝结硬化过程是一个连续进行的过程。......

2023-09-01

由硅酸盐水泥熟料、20%~70%的粒化高炉矿渣及适量的石膏磨细所得的水硬性胶凝材料,称为矿渣硅酸盐水泥,简称矿渣水泥。按照国家标准规定,矿渣水泥中的SO3的含量不得超过4%,其他技术指标要求同普通硅酸盐水泥相同。表3.5矿渣水泥、火山灰水泥、粉煤灰水泥各龄期的强度值3.特性及应用①凝结硬化速度慢,早期强度低,但后期强度高,甚至可以超过同强度等级的硅酸盐水泥。......

2023-09-01

土工合成材料土工合成材料是土木工程应用的合成材料的总称。关于土工合成材料的分类,至今尚无统一准则。特种土工合成材料包括土工格栅、土工网、土工垫、土工格室、土工泡沫塑料等。目前这些材料已广泛地用于水利、水电、公路、建筑、海港、采矿、军工等工程的各个领域。②合成高分子材料的性能特点有哪些?⑤试举三种土木工程中常用的胶黏剂,并说明其特性与用途。......

2023-09-01

图3-1-7 Fe-Ag二元合金相图大量研究表明,钎料和母材的成分对润湿性的影响主要表现为钎焊过程中的液态钎料和固态母材是否有相互作用。其规律性可表述为钎料和母材在液态和固态均不相互作用,则它们的润湿性很差;若钎料和母材能相互溶解或形成化合物,则液态钎料能较好地润湿母材。从以上分析可知,对于那些与母材无相互作用因而润湿性差的钎料,通过在钎料中加入能与母材形成共同相的合金元素,可以改善它对母材的润湿性。......

2023-06-26

相关推荐