通过有限元分析可知,赤峰桥桥面拉索的作用会对弯梁产生比较大的水平分力,各墩位内弧侧限制主梁的横桥向位移,并把主塔根部的P7#墩设计成固定墩,与主塔承台共基础,限制主梁的顺桥向和横桥向水平位移,其余支座均采用双向活动支座。图5-23P7#墩柱外形约束水平位移的同时,须释放转角位移,因而不能将钢主梁和P7#墩柱固接。......

2023-07-01

1.污泥的稳定

污泥的厌氧消化也称污泥的生物稳定过程,是指在无氧的条件下,由兼性菌和专性厌氧细菌降解污泥中的有机物,最终产物是二氧化碳和甲烷气体(或称污泥气、生物气、消化气),使污泥达到稳定。

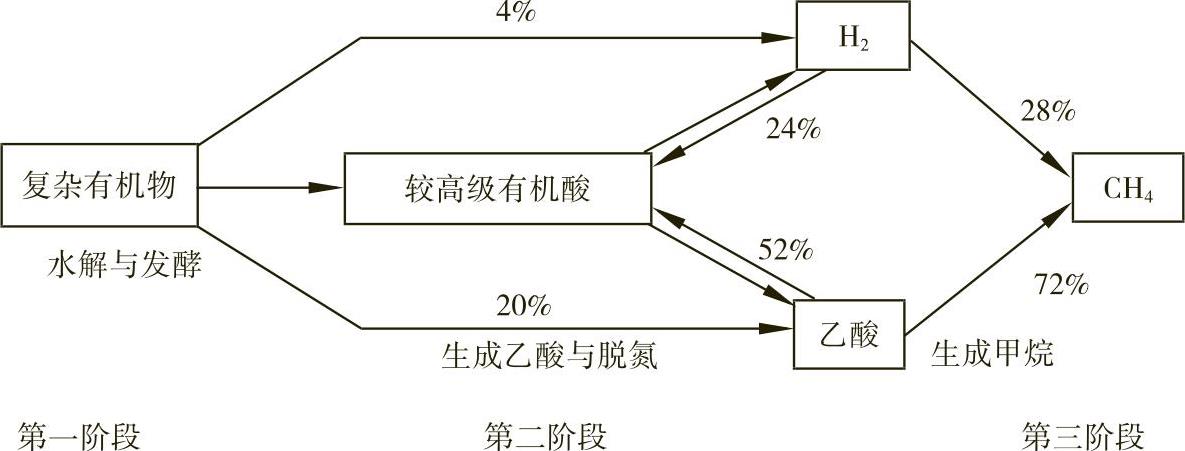

1979年,伯力特等人根据微生物的生理种群,提出了厌氧消化三阶段理论,是当前较为公认的理论模式。污水厌氧消化三阶段理论、三阶段消化的模型图如图2-4-1所示。

图2-4-1 污水厌氧消化三阶段理论、三阶段消化的模型图

2.污泥消化池的设计

根据污泥性质、环境要求、工程条件和污泥处置方式,选择经济适用、管理方便的污泥消化工艺,可采用污泥厌氧消化或好氧消化工艺。污泥经消化处理后,其挥发性固体去除率应大于40%。

(1)污泥厌氧消化

1)污泥厌氧消化设计时应考虑以下几个因素:

①温度:甲烷菌对于温度的适应性,可分为两类,即中温甲烷菌(适应温度区为30~36℃)和高温甲烷菌(适应温度区为50~53℃)。利用中温甲烷菌进行厌氧消化处理的系统称为中温消化,利用高温甲烷菌进行消化处理的系统称为高温消化。

②有机负荷(S)、投配率(n)与污泥龄(θc):有机负荷又称挥发性有机负荷(S),中温消化用0.6~1.5kg/(m3·d),高温消化用2.0~2.8kg/(m3·d)。

污泥投配率是指每天投入生污泥体积占消化池有效容积的百分数。投配率是消化池设计的主要参数,投配率过高,消化池内有机酸积累,pH值降低,产气率下降;投配率过低,污泥消化完全,产气率较高,但消化池容积大。通常污泥消化投配率为5%~8%。

污泥龄是投配率的倒数。消化池中有机物降解程度是污泥龄的函数,而不是进水有机物的函数。消化池容积设计应按有机负荷,污泥龄或消化时间设计。

③搅拌与混合:厌氧消化是由细菌体的内酶和外酶与底物进行的接触反应,因此必须使两者充分混合。搅拌的方法一般有:泵加水射器搅拌法、消化气循环搅拌法和混合搅拌法等。

④营养与C/N比:厌氧消化池中,细菌生长所需营养由污泥提供。合成细胞所需的碳源担负着双重任务,一是作为反应过程的能源,其二是合成新细胞。一般来讲,C/N比达到(10~20)∶1比较合适,如C/N比太高,细胞的氮量不足,消化液的缓冲能力低,pH值容易降低;C/N太低,氮量过多,pH值可能上升,铵盐容易积累,会抑制消化进程。

⑤pH值与碱度:厌氧反应过程中适宜的pH值在6.8~7.2之间,碱度不小于2000mg/L。

⑥毒物含量:毒物含量应低于生物处理允许毒阈浓度。

2)厌氧消化池的总有效容积应根据厌氧消化时间或挥发性固体容积负荷,按下列公式计算

V=Q0td (2-4-2)

式中,td为消化时间(d),宜为20~30d;V为消化池总有效容积(m3);Q0为每日投入消化池的原污泥量(m3/d);Lv为消化池挥发性固体容积负荷[kg(VSS)/(m3·d)],重力浓缩后的原污泥宜采用0.6~1.5kg(VSS)/(m3·d),机械浓缩后的高浓度原污泥不应大于2.3kg(VSS)/(m3·d);Ws为每日投入消化池的原污泥中挥发性干固体重量[kg(VSS)/d]。

3)两相消化和两级消化:两相消化是指利用厌氧过程中有机物降解过程的第一、第二阶段与第三阶段分别在两个消化池中进行分解的原理,即设两座消化池,生污泥先进入第一座消化池进行有机物水解发酵和产氢产乙酸过程,第一座消化池排出的混合液再进入第二座消化池进行污泥产甲烷过程,收集沼气,两相消化池各自都控制在最佳反应环境条件,并严格控制第二座消化池(产甲烷菌)的消化反应条件。两相消化池容积小,能耗少,运行管理方便。

两级消化是将厌氧消化池设计成两级,第一级消化池内设加温、搅拌设备,收集沼气,然后将第一级消化池排出的消化液送入第二级消化池。第二级消化池中无加热、搅拌设备,依靠余热继续消化,具有污泥浓缩的功能。

《室外排水设计规范》(GB 50014—2006)对污泥厌氧消化作出了如下规定:

1)厌氧消化可采用单级或两级中温消化。单级厌氧消化池(两级厌氧消化池中的第一级)污泥温度应保持33~35℃。有初次沉淀池系统的剩余污泥或类似的污泥,宜与初沉污泥合并进行厌氧消化处理。

2)单级厌氧消化池(两级厌氧消化池中的第一级)污泥应加热并搅拌,宜有防止浮渣结壳和排出上清液的措施。采用两级厌氧消化时,一级厌氧消化池与二级厌氧消化池的容积比应根据二级厌氧消化池的运行操作方式,通过技术经济比较确定;二级厌氧消化池可不加热、不搅拌,但应有防止浮渣结壳和排出上清液的措施。

3)厌氧消化池污泥加热,可采用池外热交换或蒸汽直接加热。厌氧消化池总耗热量应按全年最冷月平均日气温通过热工计算确定,应包括原生污泥加热量、厌氧消化池散热量(包括地上和地下部分)、投配和循环管道散热量等。选择加热设备应考虑10%~20%的富余能力;厌氧消化池及污泥投配和循环管道应进行保温;厌氧消化池内壁应采取防腐蚀措施。

4)厌氧消化的污泥搅拌宜采用池内机械搅拌或池外循环搅拌,也可采用污泥气搅拌等。每日将全池污泥完全搅拌(循环)的次数不宜少于3次。间歇搅拌时,每次搅拌的时间不宜大于循环周期的一半。

5)厌氧消化池和污泥气储罐应密封,并能承受污泥气的工作压力,其气密性试验压力不应小于污泥气工作压力的1.5倍。厌氧消化池和污泥气储罐应有防止池(罐)内产生超压和负压的措施。

6)厌氧消化池溢流和表面排渣管出口不得放在室内,并必须有水封装置。厌氧消化池的出气管上,必须设回火防止器。

7)用于污泥投配、循环、加热、切换控制的设备和阀门设施宜集中布置,室内应设置通风设施。厌氧消化系统的电气集中控制室不宜与存在污泥气泄漏可能的设施合建,场地条件许可时,宜建在防爆区外。

8)污泥气储罐、污泥气压缩机房、污泥气阀门控制间、污泥气管道层等可能泄漏污泥气的场所,电动机、仪表和照明等电气设备均应符合防爆要求,室内应设置通风设施和污泥气泄漏报警装置。

9)污泥气储罐的容积宜根据产气量和用气量计算确定。缺乏相关资料时,可按6~10h的平均产气量设计。污泥气储罐内外壁应采取防腐蚀措施。污泥气管道、污泥气储罐的设计,应符合现行国家标准《城镇燃气设计规范》(GB 50028—2006)的规定。

10)污泥气储罐超压时不得直接向大气排放,应采用污泥气燃烧器燃烧消耗,燃烧器应采用内燃式。污泥气储罐的出气管上,必须设回火防止器。

12)根据污泥气的含硫量和用气设备的要求可设置污泥气脱硫装置,脱硫装置应设在污泥气进入污泥气储罐之前。

(2)污泥好氧消化好氧消化池的总有效容积可按式(2-4-2)或式(2-4-3)计算。

好氧消化池的设计参数宜根据试验资料确定。无试验资料时,好氧消化时间宜为10~20d。挥发性固体容积负荷为:一般重力浓缩后的原污泥宜为0.7~2.8kg(VSS)/(m3·d);机械浓缩后的高浓度原污泥不宜大于4.2kg(VSS)/(m3·d)。

当气温低于15℃时,好氧消化池宜采取保温加热措施或适当延长消化时间。好氧消化池中溶解氧浓度不应低于2mg/L。

好氧消化池采用鼓风曝气时,宜采用中气泡空气扩散装置,鼓风曝气应同时满足细胞自身氧化和搅拌混合的需气量,宜根据试验资料或类似运行经验确定。无试验资料时,可按下列参数确定:剩余污泥的总需气量为0.02~0.04m3(空气)/[m3(池容)·min];初沉污泥或混合污泥的总需气量为0.04~0.06m3(空气)/[m3(池容)·min]。

好氧消化池采用机械表面曝气机时,应根据污泥需氧量、曝气机充氧能力、搅拌混合强度等确定曝气机需用功率,其值宜根据试验资料或类似运行经验确定。当无试验资料时,可按每1m3池容20~40W确定曝气机需用功率。

好氧消化池的有效深度应根据曝气方式确定。当采用鼓风曝气时,应根据鼓风机的输出风压、管路及曝气器的阻力损失确定,宜为5.0~6.0m;当采用机械表面曝气时,应根据设备的能力确定,宜为3.0~4.0m。好氧消化池的超高,不宜小于1.0m。

好氧消化池可采用敞口式,寒冷地区应采取保温措施。根据环境评价的要求,采取加盖或除臭措施。

间歇运行的好氧消化池,应设有排出上清液的装置;连续运行的好氧消化池,宜设有排出上清液的装置。

有关2014年全国勘察设计注册公用设备工程师给水排水专业考试考点精析及强化训练的文章

通过有限元分析可知,赤峰桥桥面拉索的作用会对弯梁产生比较大的水平分力,各墩位内弧侧限制主梁的横桥向位移,并把主塔根部的P7#墩设计成固定墩,与主塔承台共基础,限制主梁的顺桥向和横桥向水平位移,其余支座均采用双向活动支座。图5-23P7#墩柱外形约束水平位移的同时,须释放转角位移,因而不能将钢主梁和P7#墩柱固接。......

2023-07-01

3)角区格板截面弯矩值不予折减。对于多区格连续板支座截面负弯矩配筋在支座宽度范围内均匀设置。受力钢筋的直径、间距及弯起点、切断点的位置等规定,与单向板的有关规定相同。沿墙边、墙角处的构造钢筋与单向板相同。......

2023-08-30

海印池 海印池是普陀山最大规模的池塘,也是自然景观和文化象征性紧密结合的代表性池塘之一。海印池位于普陀山中心地普济寺的正前面,乃是佛家信徒作放生用的,后植莲花,所以又名莲花池、放生池。到了清朝康熙、雍正年间,朝廷再次拨专款修葺普陀山各建筑。普陀山十二景之一“莲池夜月”中的莲池,指的就是海印池。光明池 普陀山有两口光明池。普陀山上的第二处光明池,位于现今紫竹林庵边龙女洞所在的山崖上。......

2023-10-15

心理学家斯滕伯格认为,个性中兴趣和动机是从事创造性活动的重要驱动力,可以驱使个体集中参与从事的工作。因此,教师要让学生明白一项练习的真正目的是什么,过程与物化的结果并没有统一的标准;学生也应明白为什么要做这项练习,并要求自己做出与众不同的作业来。......

2023-10-12

如果想在花园中增加构筑物,首先要考虑的问题是,不同构筑物将呈现不同的效果。在修建构筑物之前,一定要考虑实用性和预算。在预算可以接受的范围内按照一定比例增加园中构筑物,才是正确选择。当然所选的材料必须由建筑物的风格来决定。在花架下可设座椅,为花园营造一个安逸又隐秘的角落,但必须保证庭园花架与建筑物的风格相协调。一般来说,拱门的造型要简单,而且要记住,攀缘植物将给构筑物带来无限活力与生机。......

2023-08-26

配方设计的关键为选材、搭配、用量、混合四大要素,要想设计出一个高性能、易加工、低价格的配方需要考虑的因素很多,以下为塑料配方设计的一些要点。配方设计的目的,就是要选择出合适的助剂,以改善树脂的内在性能、加工性能和降低成本。可用于配方设计的助剂有上百种,可共混的树脂也有上百种,必须依据一定的原则进行适当的选择。规定指标一般为产品的国家标准、国际标准,或客户提出的性能要求。......

2023-06-28

12道φ35mm内浇道均匀地分布在铸型底部,可尽量减小铁液对铸型的冲击等。对于高度尺寸较小的调频轮,浇注系统也可设置在轮的中央内法兰部位;小型调频轮的浇注系统也可设置在分型面上。......

2023-07-02

在全部砂芯组装完毕后,将整个砂型竖起的操作过程较为麻烦,要注意防止砂芯、砂型松动。图1-39 柴油发动机三联气缸体铸造工艺简图三、砂芯气缸体的砂芯主要可分为缸筒、冷却水腔、换气道和曲轴箱砂芯等。它有两个缸筒,缸筒内的水压试验压力为7.5MPa,冷却水腔压力为0.6MPa;侧壁的主要壁厚为8mm。......

2023-07-02

相关推荐