厌氧生物处理以其独特的特点,在有机废水、有机固体废物,乃至有机废弃物资源化方面均得到了广泛应用,如下分别予以介绍。厌氧生物处理工艺在工业废水处理中应用广泛,可应用于酿酒、制糖、淀粉生产、造纸、医药、食品加工以及化学工业等高浓度及难降解有机工业废水的处理。在大多数的高浓度工业废水处理中,厌氧生物处理都是作为初级处理与好氧处理联合应用的。厌氧生物处理工艺在污泥和垃圾处理中的应用。......

2023-06-19

1.厌氧生物处理的原理及影响因素

厌氧生物处理是指在无氧条件下,利用兼性菌和厌氧菌分解污水或污泥中的有机物,最终产生沼气的过程。1979年,伯力特(Brant)根据微生物生理种群关系提出厌氧消化三阶段理论,这是当前比较公认的理论模式。

第一阶段为水解发酵阶段。在水解与发酵细菌作用下,碳水化合物、蛋白质与脂肪水解与发酵转化成单糖、氨基酸、脂肪酸、甘油及二氧化碳、氢等。参与厌氧消化第一阶段的微生物包括细菌、真菌和原生动物,通称为水解发酵细菌。这些细菌大多数为专性厌氧菌,也有不少是兼性厌氧菌。根据其代谢功能主要分为:纤维素分解菌、碳水化合物分解菌、蛋白质及脂肪分解菌等。真菌主要有毛霉、根霉、共头霉、曲霉等。原生动物主要有鞭毛虫、纤毛虫和变形虫。

第二阶段为产氢产乙酸阶段。在产氢产乙酸菌的作用下,把第一阶段的产物转化成氢、二氧化碳和乙酸。参与厌氧消化第二阶段的微生物是一类非常重要的菌种———产氢产乙酸菌以及同型乙酸菌,其中有专性厌氧菌和兼性厌氧菌。

第三阶段为产甲烷阶段。在产甲烷菌的作用下,将乙酸转化为甲烷气体。参与厌氧消化第三阶段的菌群是甲烷菌或称为产甲烷菌,是甲烷发酵阶段的主要细菌。

在上述厌氧反应过程中,产甲烷阶段是整个厌氧反应过程的控制阶段。在选择厌氧构筑物设计参数时,应满足第三阶段产甲烷菌的生长条件,才能获得满意的处理效果。

厌氧生物处理的主要影响因素有温度、pH值与碱度、营养配比以及毒物含量等。

(1)温度温度是影响微生物生命活动的重要因素,根据产甲烷菌的最适温度,厌氧工艺一般分为常温(10~30℃)、中温(30~40℃)、高温(50~60℃)三种。目前,污水厌氧处理常用的设计温度有中温(35±1)℃、高温(53±1)℃。

(2)pH值与碱度产酸细菌最适宜pH值范围较宽,产甲烷菌最适宜的pH值范围较窄,并且各种产甲烷菌要求的适宜pH值各不相同,通常要求pH值在6.8~7.2之间。在厌氧处理过程中,保持一定的碱度是非常必要的,有利于保持pH值的相对稳定,一般要求碱度大于2000mg/L。

(3)营养配比为了满足厌氧发酵微生物的营养要求,在工程中主要是控制进入厌氧反应器原料的碳、氮、磷比例,一般保持C∶N∶P=(200~300)∶5∶1为宜。

(4)毒物含量有毒物质会对厌氧微生物产生不同程度的抑制,甚至遭到破坏。厌氧处理过程中,最常见的抑制物质有硫化物、氨氮、重金属、氰化物和某些人工合成有机物。毒物含量应低于毒物对生物的毒阈浓度。

2.污水厌氧生物处理方法及工艺设计

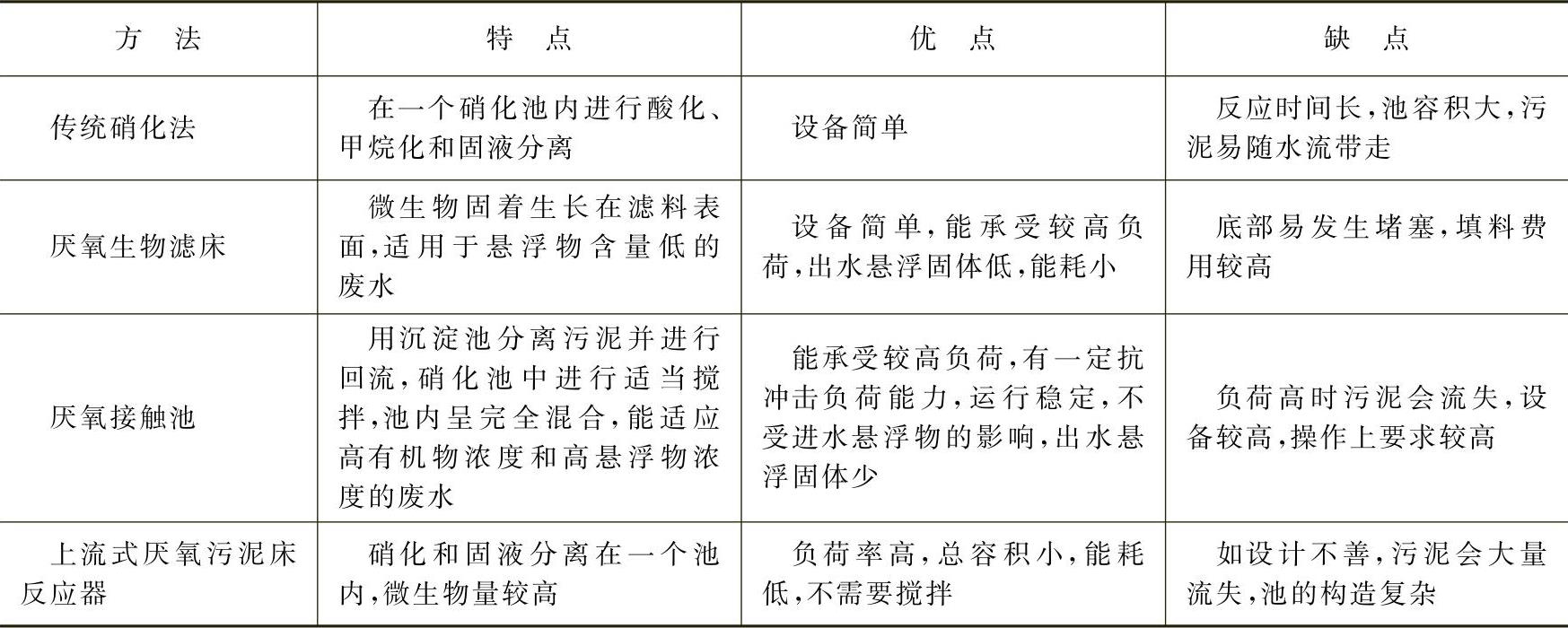

最早的污水厌氧生物处理构筑物是用于处理粪便污水的简易化粪池,之后相继开发的厌氧生物处理设备有厌氧生物滤床、厌氧接触池和上流式厌氧污泥反应器等。表2-3-3为几种厌氧处理方法的比较。

表2-3-3 几种厌氧处理方法的比较

污水厌氧生物处理技术不仅适用于有机污泥、高浓度有机废水的处理,还能够有效处理城市污水这样的低浓度污水。近年相继开发的新型厌氧生物处理设备有:厌氧膨胀床、内循环厌氧反应器、厌氧折流反应器、分段厌氧设备等。这些新型厌氧反应器与好氧生物处理技术相比较,具有一系列明显的优点,具有十分广阔的发展和应用前景。

厌氧生物处理法与好氧生物处理法相比较,具有下列优点:具有良好的环境效益;厌氧处理设备负荷低,占地少;污泥产量低,厌氧处理产生的剩余污泥量相当于好氧法的1/10~1/6;厌氧处理过程对营养物的需求量小;应用范围广,可处理高浓度有机废水,也可处理低浓度污水;对水温的适应范围广,厌氧生物处理法在高温(50~60℃)、中温(33~35℃)以及常温下具有较好的处理效率;厌氧污泥在较长时间的停止运行后,仍可保持生物活性。厌氧生物处理法的缺点:出水COD浓度较高,仍需进行好氧处理,以提高出水水质;厌氧反应器初次启动过程缓慢(8~12周),厌氧细菌增殖速度较慢;厌氧微生物对有毒物质较为敏感。

上向流厌氧污泥床是目前应用最为广泛的厌氧反应器,其工艺设计的主要内容是根据容积负荷率NV确定反应器的容积。在中温条件下,容积负荷率NV一般取10~20kg(COD)/(m3·d),而在高温条件下,NV一般则可取为20~30kg(COD)/(m3·d);反应器内的相应污泥浓度为20~30kg(VSS)/m3,根据NV可计算出反应器的容积。

三相分离器是上向流厌氧污泥床设计的另一项主要内容,设计时应满足以下几点:混合液进入沉淀区前必须将其中的气泡予以脱出,为此需在沉淀区外另设集气区;沉淀区的表面水力负荷率应小于0.7m3/(m2·h),水流进入沉淀区前通过沉淀槽缝隙的流速不超过2m/h;沉淀槽斜底与水平面的交角不应小于50°,以防止污泥在沉淀后积聚、产气,使之尽快落入反应区内。

有关2014年全国勘察设计注册公用设备工程师给水排水专业考试考点精析及强化训练的文章

厌氧生物处理以其独特的特点,在有机废水、有机固体废物,乃至有机废弃物资源化方面均得到了广泛应用,如下分别予以介绍。厌氧生物处理工艺在工业废水处理中应用广泛,可应用于酿酒、制糖、淀粉生产、造纸、医药、食品加工以及化学工业等高浓度及难降解有机工业废水的处理。在大多数的高浓度工业废水处理中,厌氧生物处理都是作为初级处理与好氧处理联合应用的。厌氧生物处理工艺在污泥和垃圾处理中的应用。......

2023-06-19

图9-18为厌氧生物转盘的两种布置形式。厌氧生物转盘的有机负荷率是以单位盘片面积在单位时间内所承受(或去除)的有机物量来表示。厌氧生物转盘的主要缺点是盘片成本较高使整个装置造价很高。根据目前的研究结果表明,影响厌氧生物转盘运行性能的主要因素有水力停留时间、进水水质、有机负荷率及系统的分级等。......

2023-06-19

提高厌氧生物处理能力和稳定性是此项技术应用的关键。从目前厌氧生物处理工艺技术和设备发展前景来看,进一步提高生物处理能力和稳定性的途径主要有以下几方面:①提高反应器中生物持有量。研制不同的厌氧反应器,形成一定的水力流态,满足不同种群厌氧细菌的生态需求,是今后研发高效厌氧生物处理反应器的方向之一。......

2023-06-19

20世纪50年代之前,普通消化池是唯一的实用装置,这是厌氧生物处理发展史中第2时期的主要特征。由于工业的飞速发展,环境污染也随之日趋严重,同时面临着能源危机的挑战,使厌氧生物处理作为节省能源的方法日益受到重视,有机废水、废渣厌氧生物处理的各种新工艺的研究日益深入。在第3个时期,厌氧生物处理技术的发展主要朝着两个方面发展。......

2023-06-19

但是,当废水中含有高浓度的硫酸盐时,则对有机物的厌氧生物处理带来极为不利的影响,它会改变和抑制有机物的代谢过程。目前,有效的解决方式是利用两相厌氧生物处理工艺中的产酸相先期还原硫酸盐,从而避免硫酸盐还原对产甲烷过程的影响。......

2023-06-19

1896年出现了厌氧接触法,由于其中生物固体浓度的增加和污泥龄的延长,使处理能力大大提高,停留时间大为缩短,这被认为是现代高效厌氧生物处理的开端。在大多数的高浓度工业废水处理中,厌氧生物处理都是作为初级处理与好氧处理联合应用的。......

2023-06-19

提高厌氧生物处理能力和稳定性是此项技术应用的关键。从目前厌氧生物处理工艺技术和设备发展前景来看,进一步提高生物处理能力和稳定性的途径主要有以下几方面:①提高反应器中生物持有量。研制不同的厌氧反应器,形成一定的水力流态,满足不同种群厌氧细菌的生态需求,是今后研发高效厌氧生物处理反应器的方向之一。......

2023-06-19

由此可见,无论两相厌氧生物处理的产酸反应器或单相反应器,避免丙酸型发酵是十分重要的。普遍认为两相厌氧生物处理工艺适合于处理易酸化的可溶性有机废水,两相分离易于控制运行的稳定性。两相厌氧生物处理产甲烷相中的生物菌群,除不发生水解阶段外,与单相反应器中的基本相同,只是在种群数量和各类菌群所存在的区域稍有不同。......

2023-06-19

相关推荐