其中,对象标志符用来惟一标识对象;BACnet设备可以通过广播自身包含的某个对象的对象名称,与包含相关对象的设备建立联系。因此进行BACnet对象的定义,解决楼宇自控设备的互相识别、访问是实现楼宇自控设备互操作的关键。BACnet设备使用相关的对象进行描述,每一对象都有一组属性,设备的特征可以通过属性值表现出来。......

2023-08-29

1.什么是控制网络

在工控领域中,大量的现场控制场所中,将许多嵌入微处理器的控制器、控制装置、控制仪表、监测仪表用一个实时性好和可靠性高的可双向传输的全数字化网络连接起来,这样的一个连接网络就是控制网络。控制网络的作用域也叫控制域,控制网络也叫控制域网络,工控领域、楼控领域中的多种现场总线、控制总线都是控制网络,如LonWorks总线、C-Bus、EIB(欧洲安装总线)、PROFIBUS(过程现场总线)、FF(基金会总线)、RS-232总线和RS-485总线等都是控制网络。控制网络也常称为控制总线。

控制网络是一种位于生产现场、用于完成自控任务的计算机网络系统。控制网络应用于企业生产现场的网络通信系统的底层,是由多个分散在生产现场、具有数字通信能力的测量控制仪表与控制器作为网络节点构成的。生产现场中的监测控制设备之间、现场设备与监控计算机之间、现场中的传感测量、控制计算机、执行器等功能模块之间的数据传递都是通过控制网络完成的。控制网络是生产现场中各控制设备、传感器和执行器之间沟通数据信息的通道。控制网络系统可以很好地完成监测和控制的任务。

控制系统中,是将若干个监控点构成一个监控范围,采用同一种控制网络技术形成一个控制域。如果在一个系统中,采用了多种不同的控制网络技术就会形成多个离散的控制域,使用网关装置将不同的控制网络连接起来,就能将离散的控制域连通起来,将许多离散的控制域集合成一个彼此连通的较大控制域。因此,控制网络选择合适与否对日后的系统扩展工作影响很大。

各类计算机、工作站、打印机、显示终端、各种可编程序控制器(PLC)、开关、电动机、变送器、阀门都可以作为控制网络的节点。在工业生产现场控制网络中,一部分节点是现场控制设备内嵌有CPU、单片机或其他专用芯片的智能节点,节点本身具有微处理器,可以通过编制控制程序来实现常规控制和智能控制,有的节点只是功能相当简单的非智能设备。

个人计算机(PC)或其他种类的计算机、工作站可以成为控制网络的节点,但控制网络的节点大都是具有计算与通信能力的测量控制设备。具有通信能力的以下一些设备都可以作为控制网络的节点:

1)限位开关、感应开关等各类开关;

2)光电传感器;

3)温度、压力、流量、物位等各种传感器、变送器;

4)可编程序控制器;

6)监控计算机、工作站;

7)各种调节阀;

8)电动机控制设备;

9)变频器;

10)直接数字控制器(DDC)等。

控制网络中可以使用中继器来扩展网络,使用网桥、网关来连接不同的局域网。

2.控制网络由集中式系统向双向全数字总线网络+智能节点结构发展

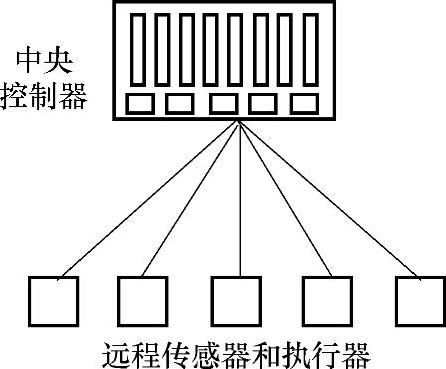

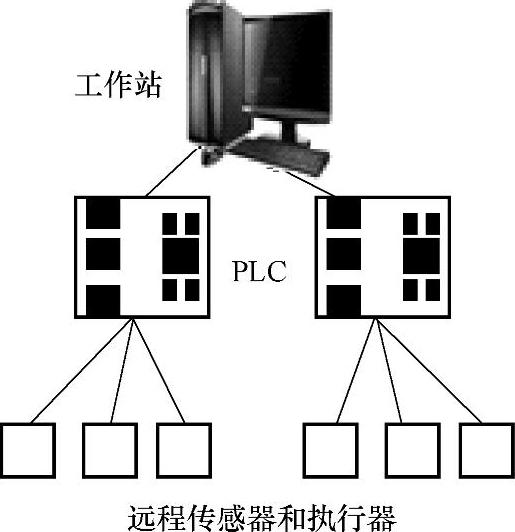

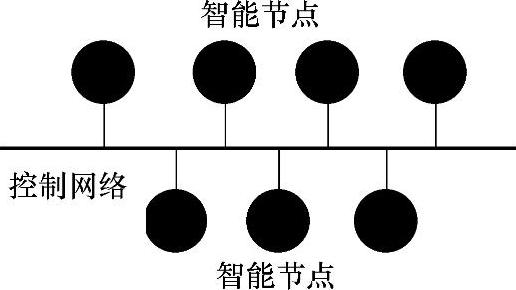

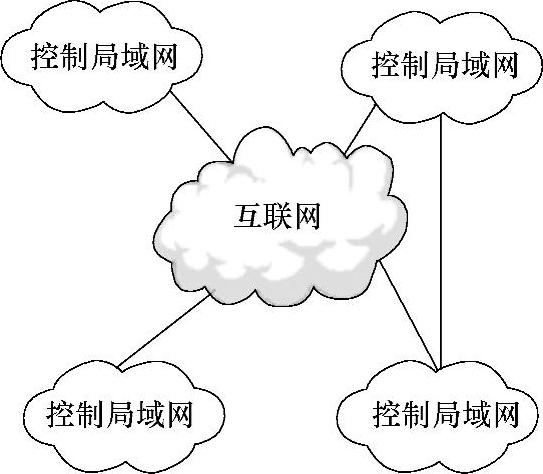

控制网络由集中式控制结构向双向全数字总线网络+智能节点结构发展的过程如下:集中式系统是将许多无智能的远程节点(传感器和执行器)连接到一个中央控制器上的系统,如图1-1所示。当监控点数较多、系统规模较大时,中央控制器承受的负担太重,整个系统性能迅速下降,使用接入一级中间智能控制器的方法,将中央控制器的部分功能分散化,大幅度降低系统运行时中央控制器的负担,这样的系统如图1-2所示。再往后发展,控制网络主要采用了双向全数字数据通信总线,总线上挂接了智能传感器与执行器,网络上的各个节点彼此之间实现了互通信,并可以实现互操作,形成开放性很好的控制网络,如图1-3所示。随着控制系统的规模增大和复杂程度提高,以及大区域互联并具有优良的远程监控性能和大区域覆盖控制能力,不同的控制局域网可以通过网际协议(IP)网络来实现互联,形成控制网络的网际网结构,如图1-4所示。

图1-1 集中式控制结构

图1-2 中央控制器部分功能分散到下一级

图1-3 控制网络中挂接智能节点

图1-4 网际网结构

集中式系统并不适于分布式的用途,因为集中式系统的通信能力满足不了许多分布式应用的要求,在这种系统中,对每一个应用都要进行专门通信模块的设计和配置,这就导致出现封闭的专用系统和研发成本高。

3.DCS和现场总线控制系统

网络控制是通过一个高效能的通信网络将监控节点分布式地组织起来,并实现一定控制目的的控制技术,通过网络控制技术可以实现各种复杂和不同规模系统的控制。

传统的电气设备控制方式是通过一个单一回路对一个设备进行控制。各个不同设备的控制回路之间不能够交换数据或信息,每一个回路都是一个独立的控制域,即使现场有多台设备,则存在多个孤立的控制域;彼此基本上没有关联性。现场分布着许多受控设备和相应的控制系统形成许多离散而不能连通的控制域,使与整个控制系统对应的控制域变得复杂,实现特定功能的监控成本较高。

随着计算机技术、现代通信技术、计算机网络技术、现代控制技术的发展,计算机被引入控制系统,可以对现场传感器采集的任何数据或信息进行特定的处理操作,还可以对控制过程引入目标控制值,通过PID控制算法、其他的常规逻辑控制、关联控制、顺序控制、程序控制的算法以及其他高级控制算法,进行较为精细的控制,通过执行机构完成特定的控制功能。这种控制方式属于集中式数字控制。集中式数字控制系统的结构还是较为简单,并直接面向控制对象,但没有一个通信网络架构将整个控制的核心单元纳入到一个高效能的网络体系中。

尽管将计算机引入控制系统使得一些高级控制算法得以实现,但是随着生产过程控制的复杂化、被控对象的数量增加,需要进行集中控制的物理回路数量大幅增加,整个控制系统的实时性、可靠性得不到保证。同时,系统的复杂性导致系统的支持软件系统相应变得复杂化,升级工作难度也大为提高。

后来出现了第二代计算机控制系统——DCS(集散控制系统),DCS的特点是“集中管理,分散控制”。DCS中,现场设备之间相互通信必须经过主机,这样一来整个系统的效率就会降低,如果主机发生故障,整个系统无法继续工作;DCS中,许多现场仪表仍然使用传统的4~20mA电流模拟信号,数字化处理难度大;DCS的开放性并不好。集中式控制结构就是DCS。

现场总线(是用于生产现场的设备或现场仪表互联的数据通信网络,是一种全数字化、双向全分散、可实现现场设备和仪表互通信、互操作、开放式的通信网络。现场总线控制系统(FCS)将控制功能继续向现场底层方向迁移,克服了DCS中的中央管理工作站(主机)负担过重和现场仪表及控制器之间无法实现互通信的缺点,大大提高了控制系统的效能。

现有的不同现场总线标准种类较多,各自独立并不兼容,且各有自己的优势和适用范围,用户选用哪种现场总线技术本身有一定的难度。在实际的工业应用中,大量地存在这样一种情况:控制系统中有多种现场总线同时存在,如果要求将工控系统和管理域的数据信息网络进行无缝集成,实现管理控制一体化,对应地会使系统功能组态复杂化。还有现场总线技术在本质安全方面和数据传输速率方面都存在明显不足。

随着以太网技术的深入发展以及将以太网技术引入工控领域,其技术优势非常明显,以至于业界将现场总线视为传统的控制网络,而将以太网中的工业以太网和实时以太网作为现代控制网络。

有关BACnet标准与楼宇自控系统技术的文章

其中,对象标志符用来惟一标识对象;BACnet设备可以通过广播自身包含的某个对象的对象名称,与包含相关对象的设备建立联系。因此进行BACnet对象的定义,解决楼宇自控设备的互相识别、访问是实现楼宇自控设备互操作的关键。BACnet设备使用相关的对象进行描述,每一对象都有一组属性,设备的特征可以通过属性值表现出来。......

2023-08-29

两个或多个BACnet子网络通过路由器互联构成BACnet互联网。目前能够到达的网络是指那些在BACnet互联网中已经具有一条有效连接的网络。......

2023-08-29

BACnet标准采用了4层结构:应用层、网络层、数据链路层和物理层,并为数据链路层和物理层提供了6种选择方案,其中一种就是选择主从/令牌传递协议加上EIA-485标准。MS/TP协议定义了MS/TP帧结构,这部分内容如第4章的“MS/TP局域网规范”所述。MS/TP协议还定义了MS/TP网络采用惟一的一种总线拓扑结构和主站点与从站点以及采用令牌机制的媒质访问控制方法。......

2023-08-29

网络层协议报文是指BACnet网络层控制和管理报文,主要用于BACnet路由器配置和管理、路由表的维护、网络层拥塞控制、PTP链路控制和管理以及网络层功能查询等。有10种网络层协议报文,说明如下:1.Who-Is-Router-To-Network报文该报文类型域是X‘00’,有2B的网络号,并可由网络中任意节点产生,用广播方式发送和转发。该类报文由BACnet路由器产生,作用是一个拒绝报文,直接发给生成被拒绝的报文的节点,网络号就是被拒绝报文中的网络号。......

2023-08-29

冷水机组台数控制有三种基本方法,其中电流比台数控制方法最精确可靠。冷水机组在运行时的多余冷量从旁通或者平衡管回流,会造成很大的冷量损失,因此仅开启满足冷负荷需求的冷机台数对建筑节能贡献最大。通过BACnet互联得到的数值与机组内部设定值相同,控制逻辑与机组内部控制逻辑一致,相比管道安装的传感器,可能产生偏差外,DDC对冷水机组的起/停控制命令通过BACnet网关送达冷水机组,中间经过冷水机组的内部安全监测。......

2023-08-30

下面简要介绍BACnet标准的各个部分,关于内容的深度分析和讨论放在后面的专门章节中。每一个BACnet设备必须至少包含一个标准对象。网络层的功能就是实现连接两个使用不同数据链路层协议的BACnet局域网。BACnet网络层向应用层提供的服务是不确认的无连接形式的数据单元传送服务。......

2023-08-29

施耐德TAC Vista BAS的一个工作界面如图10-43所示。图10-43 TAC Vista系统的一个工作界面1.TAC BAS架构施耐德TAC Vista系统是基于开放的LonWorks技术的BAS,控制网络使用LonWorks网络,通过LonWorks路由器把分布在不同建筑内和不同楼层的DDC便捷地连接起来。图10-44 施耐德TAC BAS的架构TAC Xenta OP是一个小型的操作终端,通过面板与DDC连接。图10-45 细致的组件连接关系2.控制器及编程软件施耐德TAC BAS中的DDC是TAC Xenta系列控制器。LonWorks网络通信使用3120神经元芯片,中央处理器是32位、10MHz主频的CPU。......

2023-08-30

据估计,仅仅移动互联网的地址需求预计将达到5亿~9亿个,物联网的发展对IP地址资源的需求也极为巨大,IPv6能够提供海量地址,完全可以满足以上技术发展的需求。IPv6体制增强了组播支持和对流的支持。在IPv6体系中,对协议进行了改进和扩展,使得网络管理更加方便和快捷,安全性大幅度提升。......

2023-08-30

相关推荐