图7-4柱子组合截面角钢组焊十字钢柱;夹焊钢板的十字钢柱;十字形柱;双槽钢柱;双H型钢柱;四槽钢柱;四角钢柱2.梁和桁架高层钢结构的梁的用钢量约占结构总用钢量的65%,其中主梁占35%~40%。把桁架用于高层钢结构楼盖水平构件,可做到大跨度、小净空,工程管线安装方便。......

2025-09-30

1.焊接连接

现场焊接方法一般有手工焊接和半自动焊接两种。焊接母材厚度不大于30mm时采用手工焊接,大于30mm时采用半自动焊接,此外,还需根据工程焊接量的大小和操作条件等来确定。手工焊接的最大优点是灵活方便、机动性大;缺点是对焊工技术素质要求高、劳动强度大、影响焊接质量的因素多。半自动焊接的优点是质量可靠、工效高;缺点是操作条件相应比手工焊接要求高,并且需要同手工焊接结合使用。

高层钢结构构件接头的施焊顺序,比构件的安装顺序更为重要。焊接顺序不合理,会使结构产生难以挽回的变形,甚至会因内应力而使焊缝拉裂。

(1)柱与柱的对接焊,应由两名焊工在两相对面等温、等速对称焊接。加引弧板时,先焊第一个两相对面,焊层不宜超过4层,然后切除引弧板,清理焊缝表面,再焊第二个两相对面,焊层可达8层,再换焊第一个两相对面,如此循环,直到焊满整个焊缝。

(2)梁、柱接头的焊缝,一般先焊H型钢的下翼缘板,再焊上翼缘板。梁的两端先焊一端,待其冷却至常温后再焊另一端。

只有在一个垂直流水段(一节柱段高度范围内)的全部构件吊装、校正和固定后,才能施焊。

(3)柱与柱、梁与柱的焊缝接头,应试验测出焊缝收缩值,反馈到钢结构制作单位,作为加工的参考。要注意焊缝收缩值随周围已安装柱、梁的约束程度的不同而变化。

焊接设备的选用、工艺要求以及焊缝质量检验等按现行施工验收规范执行。

2.高强度螺栓连接

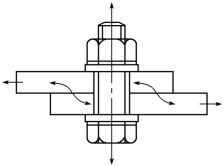

图7-16 高强度螺栓连接(摩擦连接)

钢结构高强度螺栓连接,一般是指摩擦连接(图7-16)。它借助螺栓紧固产生的强大轴力夹紧连接板,靠板与板接触面之间产生的抗剪摩擦力传递同螺栓轴线方向垂直的应力。因此,螺栓只受拉不受剪。施工简便而迅速,易于掌握,可拆换,受力好,耐疲劳,较安全,已成为取代铆接和部分焊接的一种主要的现场连接手段。

《钢结构用高强度大六角头螺栓》(GB/T1228—2006)和《钢结构用扭剪型高强度螺栓连接副》(GB/T3632—2008)中等标准规定,大六角头高强度螺栓的性能等级分为8.8S级和10.9S级,前者用45号钢或35号钢制作,后者用20MnTiB、ML20MnTiB或35VB钢制作。扭剪型螺栓只有10.9级,用20MnTiB钢制作。我国高强度螺栓性能等级的表示方法是,小数点前的“8”或“10”表示螺栓经热处理后的最低抗拉强度属于800N/mm2(实际为830N/mm2)或1000N/mm2(实际为1010N/mm2)这一级;小数点后的“8”或“9”表示螺栓经热处理后的屈强比,即屈服强度与抗拉强度的比值。

高强度螺栓的类型,除大六角头普通型外,广泛采用的是扭剪型高强度螺栓(图7-17)。扭剪型高强度螺栓是在普通大六角头高强度螺栓的基础上发展起来的。它们的区别仅是外形和施工方法不同,其力学性能和紧固后的连接性能完全相同。

(https://www.chuimin.cn)

(https://www.chuimin.cn)

图7-17 扭剪型高强度螺栓及其施工

(a)施工前;(b)施工中;(c)施工后

1—十二角梅花形卡头;2—扭断沟槽;3—高强度螺栓;4—螺母;5—垫圈;6—被连接钢板1;7—被连接钢板2;8—紧固扳手外套筒;9—内套筒

扭剪型高强度螺栓的螺头与铆钉头相似,螺尾多了一个梅花形卡头和一个能够控制紧固扭矩的环形切口。在螺栓副的组成上,它较普通高强度螺栓少一个垫圈,因为在螺头一边把垫圈与螺头的功能结合成一体。在施工方法上,只是紧固扭矩的控制方法不同。普通高强螺栓施加于螺母上的紧固扭矩靠扭矩扳手控制,而扭剪型高强度螺栓施加于螺母上的紧固扭矩,则是由螺栓本身环形切口的扭断力矩来控制的,即自标量型螺栓。

扭剪型高强度螺栓的紧固是用一种特殊的电动扳手(TC扳手)进行的。扳手有内、外两个套筒。紧固时,内套筒套在梅花卡头上,外套筒套在螺母上,紧固过程中产生的反力矩通过内套筒由梅花卡头承受。扳手内、外套筒间形成大小相等、方向相反的一对力偶。螺栓切口部分承受纯扭转。当施加于螺母上的扭矩增加到切口扭断力矩时,切口扭断,紧固完毕。

高强度螺栓的运输、装卸、保管过程中,要防止损坏螺纹,并应按包装箱上注明的批号、规格分类保管,在安装使用前严禁任意开箱。

高强度螺栓施工包括摩擦面处理、螺栓穿孔、螺栓紧固等工序。

(1)摩擦面处理。对高强度螺栓连接的摩擦面一般在钢构件制作时进行处理,处理方法是采用喷砂、酸洗后涂无机富锌漆或贴塑料纸加以保护。但是由于运输或长时间暴露在外,安装前应进行检查,如摩擦面有锈蚀、污物、油污、油漆等,需加以清除处理,使之达到要求。常用的处理工具有铲刀、钢丝刷、砂轮机、除漆剂等,可结合实际情况选用。施工中应十分重视对摩擦面的处理,摩擦面将直接影响节点的传力性能。

(2)螺栓穿孔。安装高强度螺栓时用尖头撬棒及冲钉对正上、下或前、后连接板的螺孔,将螺栓自由穿入。安装临时螺栓可用普通标准螺栓或冲钉,高强度螺栓不宜作为临时安装螺栓使用。临时螺栓穿入数量应由计算确定,并应符合下述规定:

1)不得少于安装孔总数的1/3;

2)至少应穿两个临时螺栓;

3)如穿入部分冲钉,则其数量不得多于临时螺栓的30%。

临时螺栓穿好后,在余下的螺孔中穿入高强度螺栓。在同一连接面上,高强度螺栓应按同一方向穿入,并应顺畅穿入孔内,不得强行敲打入孔。如不能自由穿入,该孔应用铰刀修整,修整后孔的最大直径应小于1.2倍螺栓直径。

(3)螺栓紧固。高强度螺栓一经安装,应立即进行初拧,初拧值一般取终拧值的60%~80%,在一个螺栓群中进行初拧时应规定先后顺序。终拧紧固采用终拧电动扳手。根据操作要求,大六角头普通型高强度螺栓应采用扭矩扳手控制终拧扭矩;扭剪型高强度螺栓尾端螺杆的梅花卡头扭断,终拧即完成。

高强度螺栓的初拧、复拧、终拧应在同一天内完成。螺栓拧紧要按一定顺序进行,一般应由螺栓群中央开始,顺序向外拧紧。

(4)螺栓紧固后的检查。观察高强度螺栓末端梅花卡头是否扭下,连接板接触面之间是否有空隙,螺纹是否穿过螺母露出3扣螺纹,垫圈是否安装在螺母一侧,用测力扳手紧固的螺栓是否有标记,然后再在此基础上进行抽查。

相关文章

图7-4柱子组合截面角钢组焊十字钢柱;夹焊钢板的十字钢柱;十字形柱;双槽钢柱;双H型钢柱;四槽钢柱;四角钢柱2.梁和桁架高层钢结构的梁的用钢量约占结构总用钢量的65%,其中主梁占35%~40%。把桁架用于高层钢结构楼盖水平构件,可做到大跨度、小净空,工程管线安装方便。......

2025-09-30

对于高层盒子结构的房屋,多用履带式起重机、汽车式起重机和塔式起重机进行安装。美国多用大吨位的汽车式起重机和履带式起重机进行安装,如用38t的盒子组成的21层的旅馆,即用履带式起重机进行安装,该起重机在极限伸距时的起重量达50t。盒子构件多有吊环,用横吊梁或吊架进行吊装。美国21层的圣安东尼奥饭店,中间16层由496个盒子组成,工期为9个月,平均每天安装16个盒子,最多的一天可安装22个盒子。......

2025-09-30

除很小的基坑外,一般基坑开挖均应优先采用机械开挖方案。为保持基坑底土体的原状结构,应根据土体情况和挖土机械类型,在坑底以上保留5~30cm土层由人工挖除。施工监测计划是基坑开挖施工组织计划的重要组成部分,从工程实践来看,凡是在基坑施工过程中进行了详细监测的工程,其失事率远小于未进行监测的基坑工程。为预防在基坑开挖过程中出现意外,应事先对工程进展情况预估,并制订可行的应急措施,做到防患于未然。......

2025-09-30

盒子构件按大小可分为单间盒子和单元盒子两类。单间盒子便于运输吊装和推广。盒子构件按材料可分为钢、钢筋混凝土、铝、木、塑料等盒子。盒子构件按功能可分为设备盒子和普通居室盒子。卫生间、厨房涉及工种多,将它预制成盒子,可大大提高工效。卫生间盒子在世界各国得到普遍采用,大批量生产。整体式盒子节省钢材,缝隙的修饰工作量减少。整体式盒子分为罩形、杯形、卧杯形、隧道形等几种。......

2025-09-30

另外,对浇筑后的混凝土进行二次振捣,能排除混凝土因泌水而在粗集料、水平钢筋下部生成的水分和空隙,提高混凝土与钢筋的握裹力,防止因混凝土沉落而出现的裂缝,减小内部微裂,增加混凝土密实度,使混凝土的抗压强度提高10%~20%,从而提高抗裂性。混凝土的收缩值和极限拉伸值,除与上述水泥用量、骨料品种级配、水胶比、骨料含泥量等有关外,还与施工工艺和施工质量密切相关。......

2025-09-30

随着高层建筑的不断增加,施工技术得到了很大的发展,并在实践中应用、总结、再应用,形成了较为先进的施工技术体系。在脚手架方面,针对高层建筑施工的需要研制了自升降的附着式升降脚手架,已推广使用,效果良好。......

2025-09-30

组装是将制备完成的零件或半成品,按要求运输、安装单元,并通过焊接或螺栓连接工序装配成部件或构件,然后将其连接成整体的过程。选择构件组装方法时,应根据构件的结构特性和技术要求,结合制造厂的加工能力、机械设备等情况选择能有效控制组装精度、耗工少、效益高的方法进行。此装配方法适用于桁架、构架等小批量结构的组装。......

2025-09-30

在钢结构的制作中,常用的加工方法有钻孔、冲孔、扩孔、铰孔等,施工时可根据不同的技术要求合理选用。构件制作应优先采取钻孔。冲孔采用转塔式多工位数控冲床可大大提高加工效率。这样扩孔时导向性好,切削平稳,可增大切削用量并改善加工质量。......

2025-09-30

相关推荐