另外,对浇筑后的混凝土进行二次振捣,能排除混凝土因泌水而在粗集料、水平钢筋下部生成的水分和空隙,提高混凝土与钢筋的握裹力,防止因混凝土沉落而出现的裂缝,减小内部微裂,增加混凝土密实度,使混凝土的抗压强度提高10%~20%,从而提高抗裂性。混凝土的收缩值和极限拉伸值,除与上述水泥用量、骨料品种级配、水胶比、骨料含泥量等有关外,还与施工工艺和施工质量密切相关。......

2023-08-29

升板施工阶段主要包括现浇柱的施工、提升单元的划分和提升程序的确定、板的提升、板的就位、板的最后固定等。

1.现浇柱的施工

现浇柱可分为劲性配筋柱和柔性配筋柱两种。

(1)劲性配筋柱施工。劲性配筋柱施工有以下两种方法:

1)升滑法。升滑法是将升板和滑模两种工艺相结合。柱模板组装示意如图6-8所示,即在施工期间用劲性钢骨架代替钢筋混凝土柱作承重导架,在顶层板下组装柱子的滑模设备,以顶层板作为滑模的操作平台,在提升顶层板过程中浇筑柱子的混凝土。当顶层板提升到一定高度并停放后,就提升下面各层楼板。如此反复,逐步将各层板提升到各自的设计标高,同时,也完成了柱子的混凝土浇筑工作,最后浇筑柱帽,形成固定节点。

2)升提法。升提法是在升滑法的基础上吸取大模板施工的优点,发展形成的方法。施工时,在顶层板下组装柱子的提模模板(图6-9)。用升提法时每提升一次顶层板,重新组装一次模板,浇筑一次柱子混凝土。

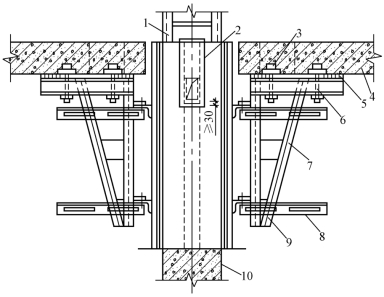

图6-8 升滑法施工时柱模板组装示意

1—劲性钢骨架;2—抽拔模板;3—预埋的螺帽钢板;4—顶层板;5—垫木;6—螺栓;7—提升架;8—支撑;9—压板;10—已浇筑的柱子

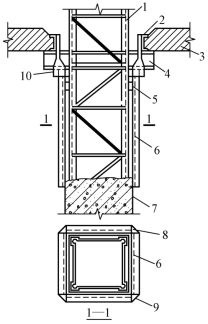

图6-9 升提法施工时柱模板组装示意

(2)柔性配筋柱施工。柔性配筋柱施工有以下两种方法:

1)滑模法。柔性配筋柱滑模法施工时,在顶层板上组装浇筑柱子的滑模系统(图6-10),先用滑模法浇筑一段柱子混凝土。当所浇柱子的混凝土强度不小于15MPa时,再将升板机固定到柱子的停歇孔上,进行板的提升,依次交替,循序施工。

2)升模法。柔性配筋柱升模方法施工时,需在顶层板上搭设操作平台、安装柱模和井架(图6-11)。操作平台、柱模和井架都随顶层板的逐层提升而上升。每当顶层板提升一个层高后,需及时施工上层柱,并利用柱子浇筑后的养护期,提升下面各层楼板。只有当所浇筑柱子的混凝土强度不小于15MPa时,其才可作为支承,用来悬挂提升设备,继续板的提升,依次交替,循序施工。

图6-10 柔性配筋柱滑模法施工浇筑柱子示意

1—滑模模板;2—柔性配筋柱(柱内钢筋骨架);3—已浇筑的柱子;4—预留孔

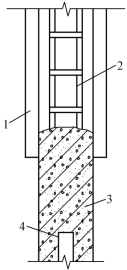

图6-11 柔性配筋柱升模法施工浇筑柱子示意

1—叠浇板;2—顶层板;3—柱模板;4—操作平台

2.划分提升单元和确定提升程序

升板工程施工中,一次提升的板面过大,提升差异不易消除,板面也易出现裂缝,同时还要考虑提升设备的数量、电力供应情况和经济效益。因此,要根据结构的平面布置和提升设备的数量,将板划分为若干块,每一板块为一提升单元。划分提升单元时,要使每个板块两个方向的尺寸大致相等,不宜划成狭长形;要避免出现阴角,因为提升阴角处易出现裂缝。为便于控制提升差异,提升单元以不超过24根柱子为宜。各单元间留设的后浇板带位置必须在跨中。

升板前必须编制提升程序图。

对于两吊点提升的板,在提升下层板时因吊杆接头无法通过已升起的上层板的提升孔,所以除考虑吊杆的总长度外,还必须根据各层提升顺序,正确排列组合各种长度吊杆,以防提升下层板时吊杆接头被上层板顶起。

采用四吊点升板时,板上提升孔在柱的四周,而在柱的两侧板上通过吊杆的孔洞可留大些,允许吊杆接头通过,因此,只要考虑在提升不同标高楼板时的吊杆总长度就可以了。

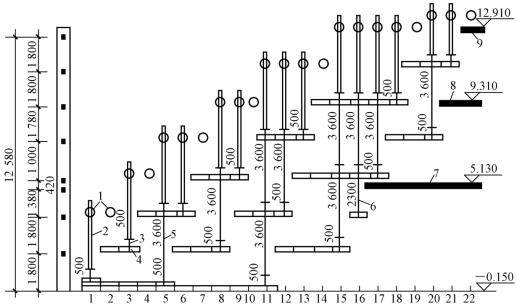

现以电动穿心式提升机为例,设螺杆长度为3.2m,一次可提升高度为1.8m,吊杆长度取3.6m、2.3m、0.5m三种,某三层楼的升板提升程序及吊杆排列示意如图6-12所示。

提升程序说明如下:

(1)设备自升到第二停歇孔;

(2)屋面板升到第一停歇孔;

(3)设备自升到第四停歇孔;

(4)屋面板升到第二停歇孔;

(5)设备自升到第五停歇孔,接3600mm吊杆;

(6)三层楼板升到第一停歇孔;

(7)屋面板升到第四停歇孔;

(8)设备自升到三层就位孔;

(9)三层楼板提升到第二停歇孔;

(10)屋面板提升到第五停歇孔;

(11)设备自升到第七停歇孔,再接3600mm吊杆……

图6-12 某三层楼的升板提升程序和吊杆排列示意

1—提升机;2—螺杆;3—500mm吊杆;4—待提升楼板;5—3600mm吊杆;6—2300mm吊杆;7—已固定的二层楼板;8—已固定的三层楼板;9—已固定的屋面板

3.板的提升

板正式提升前应根据实际情况,按角、边、中柱的次序或由边向里逐排进行脱模。每次脱模提升高度不宜大于5mm,使板顺利脱开。

板脱模后,启动全部提升设备,提升到30mm左右停止。调整各点的提升高度,使板保持水平,并将各观察提升点上升高度的标尺定为零点,同时检查各提升设备的工作情况。

提升时,板在相邻柱间的提升差异不应超过10mm,搁置差异不应超过5mm。承重销必须放平,两端外伸长度一致。在提升过程中,应经常检查提升设备的运转情况、磨损程度以及吊杆套筒的可靠性。观察竖向偏移情况。板搁置停歇的平面位移不应超过30mm。板不宜在中途悬挂停歇,遇特殊情况不能在规定的位置搁置停歇时,应采取必要措施进行固定。

在提升时,若需利用升板提运材料、设备,应经过验算,并在允许范围内堆放。

板在提升过程中,升板结构不允许作为其他设施的支承点或缆索的支点。

4.板的就位

升板到位后,用承重销临时搁置,再作板柱节点固定。板的就位差异:一般提升不应超过5mm,平面位移不应超过25mm。板就位时,板底与承重销(或剪力块)间应平整严密。

5.板的最后固定

对提升到设计标高的板,要进行最后固定。板在永久性固定前,应尽量消除搁置差异,以消除永久性的变形应力。

板的固定方法一般可采用后浇柱帽节点和无柱帽节点两类。其中,后浇柱帽节点能提高板柱连接的整体性,减少板的计算跨度,降低节点耗钢量,是目前升板结构中常用的节点形式。无柱帽节点可分为剪力块节点、承重销节点、齿槽式节点、预应力节点及暗销节点等几类。

有关高层建筑施工(第3版)的文章

另外,对浇筑后的混凝土进行二次振捣,能排除混凝土因泌水而在粗集料、水平钢筋下部生成的水分和空隙,提高混凝土与钢筋的握裹力,防止因混凝土沉落而出现的裂缝,减小内部微裂,增加混凝土密实度,使混凝土的抗压强度提高10%~20%,从而提高抗裂性。混凝土的收缩值和极限拉伸值,除与上述水泥用量、骨料品种级配、水胶比、骨料含泥量等有关外,还与施工工艺和施工质量密切相关。......

2023-08-29

高层升板施工的关键设备是升板机,主要分电动和液压两大类。一般以1台3kW电动机为动力,带动2台升板机,安全荷载约为300kN,单机负荷为150kN,提升速度约为1.9m/h。电动升板机构造较简单,使用管理方便,造价较低。液压升板机一般由液压系统、电控系统、提升工作机构和自升式机架组成。......

2023-08-29

除很小的基坑外,一般基坑开挖均应优先采用机械开挖方案。为保持基坑底土体的原状结构,应根据土体情况和挖土机械类型,在坑底以上保留5~30cm土层由人工挖除。施工监测计划是基坑开挖施工组织计划的重要组成部分,从工程实践来看,凡是在基坑施工过程中进行了详细监测的工程,其失事率远小于未进行监测的基坑工程。为预防在基坑开挖过程中出现意外,应事先对工程进展情况预估,并制订可行的应急措施,做到防患于未然。......

2023-08-29

设一道滴水槽形成一道空腔的,称为单腔;设两道滴水槽形成两道空腔的,称为双腔。因此,在施工中如有碰坏应及时修理。外墙板垂直、水平缝的勾缝施工,可采用屋面移动悬挑车或吊篮。低温施工时,为防止冻结,应掺适量氯盐。......

2023-08-29

另外,防水混凝土虽然不透水,但透湿量还是相当大的,故对防水、防湿要求较高的地下室,还必须在混凝土的迎水面做刚性或柔性防水附加层。刚性防水附加层是在钢筋混凝土表面抹压防水砂浆的做法。5)胶乳水泥砂浆防水层施工完成后,前3d应保持潮湿养护,有保护层的养护时间为7d。各层砂浆的水胶比应以满足施工要求为准......

2023-08-29

桩基础是工程结构中常采用的基础形式之一。建筑基桩检测技术规范表2-4桩基础检测方法及检测目的2.检测工作程序检测工作程序应按图2-20进行。图2-20检测工作程序框图2)进一步明确委托方的具体要求。3)检测项目现场实施的可行性。检测方案宜包含以下内容:工程概况、检测方法及其依据的标准、抽样方案、所需的机械或人工配合、试验周期。当基础埋置深度较大时,桩身完整性检测应在基坑开挖至基底标高后进行。......

2023-08-29

在这些特殊建筑部位中,如果防水工程设计不合理、选材不当或施工作业不精心,则有发生水渗漏的可能。为了确保这些特殊部位的防水工程质量,最好采用现浇的防水混凝土结构做垫层,同时选用高弹性无接缝的聚氨酯涂膜与三元乙丙橡胶卷材或其他合成高分子卷材相复合,进行刚柔并用、多道设防、综合防水的施工做法。......

2023-08-29

爬升模板与大模板一样,是逐层分块安装的,故其垂直度和平整度易于调整及控制,可避免施工误差的积累。附墙架承受整个爬升模板荷载,通过穿墙螺栓传送给下层已达到规定强度的混凝土墙体。爬升过程中有关人员不得站在爬架内,应站在模板外附脚手架上操作。拆除爬升模板的设备,可利用施工用的起重机,也可在屋面上装设“人”字形拔杆或台灵架进行拆除。......

2023-08-29

相关推荐