①燃油供给系统中存有高压汽油,因此,任何涉及燃油管路拆卸的工作都应首先卸压并准备好消防设备,作业区应通风良好,断绝火源,作业时要仔细小心,避免泄漏的汽油引发火灾。⑦安装喷油器时可先用汽油润滑其密封元件,以利于顺利安装,不可使用机油、齿轮油或制动油。喷油器安装后应在其位置上转动,否则说明密封圈扭曲,应重新装配。⑨燃油系统维修后不能立即启动发动机运行,应仔细检查有无漏油处。......

2023-08-23

1.燃油供给系统的检测

1)燃油供给系统压力的卸除

汽油喷射发动机为便于再次起动,在发动机熄火后,燃油供给系统内仍保持较高的压力。在拆卸燃油供给系统内的任何元件时,都必须先释放燃油供给系统压力,以免系统内压力油喷出,造成人身伤害或火灾。

燃油供给系统压力的卸除方法如下:

(1)松开油箱上的加油盖,释放油箱中的蒸汽压力。

(2)起动发动机,维持怠速运转,在运转中拔去燃油泵继电器或熔断丝,也可拔下燃油泵导线插头,直至发动机自行熄火。

(3)再次起动发动机3~5 次,利用起动喷射卸除油管中的残余压力。

(4)关闭点火开关,装上油泵继电器或熔断丝或电动油泵导线插头。

2)燃油供给系统压力的预置

在拆开燃油供给系统之后,为避免首次起动发动机时因系统内无压力导致起动时间过长,应预置燃油供给系统压力。燃油供给系统压力预置可通过反复打开和关闭点火开关数次来完成,也可按下述方法进行:

(1)检查燃油供给系统所有元件和油管接头是否安装良好。

(2)用专用导线将诊断座上的燃油泵测试端子跨接到12 V 电源上,如日本丰田车系直接将诊断座上的电源端子“+B”与燃油泵测试端子“FP”跨接。

(3)将点火开关转至“ON”位置,使电动燃油泵工作约10 s。

(4)关闭点火开关,拆下诊断座上的专用导线。

3)燃油供给系统压力的检测

通过检测燃油供给系统压力,可诊断燃油供给系统是否有故障,进而根据检测结果确定故障性质和部位。

检测时需用专用油压表和管接头,检测方法如下:

(1)检查油箱内的燃油应足够。

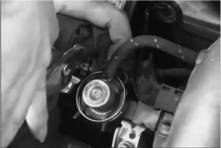

(2)卸除燃油系统的压力。拆下进油管与燃油分配器的接头,拆卸时应在接头下部垫上抹布,以防止燃油滴落到发动机机体上,引起火灾。如果燃油管内压力过高,拆卸时也应用抹布包住油管接头,如图6-89 所示,以防止燃油喷出,造成伤害。

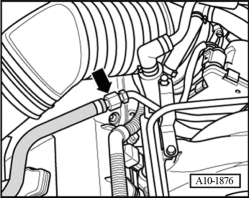

(3)安装汽车专用燃油压力表。拆下蓄电池负极搭铁线,安装汽车专用燃油压力表,将燃油压力表专用接头连接到燃油管上,如图6-90 所示位置,并夹紧其接头,防止泄漏。之后,重新装蓄电池负极搭铁线、电动燃油泵继电器和电动燃油泵导线插头。

图6-89 卸除燃油供给系统的压力

图6-90 燃油压力表的连接

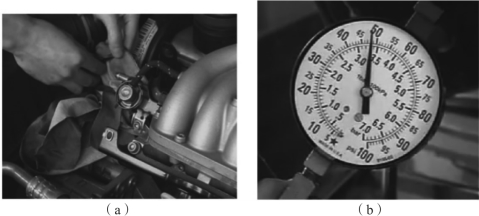

(4)检测静态油压。拔下燃油泵继电器,用导线将继电器供电端子短接;打开点火开关但不起动发动机,使燃油泵运转,此时的燃油压力应符合技术要求,一般应在300~400 kPa摆动(油压调节器的工作使油压表指针摆动),如图6-91 所示。

静态油压偏高多是回油管变形或油压调节器损坏造成的,应先仔细检查回油管,变形的油管会阻碍燃油的流动,导致静态油压升高,若回油管完好,应更换燃油压力调节器。

静态油压偏低多是油泵的进油滤网脏堵、电动汽油泵内部磨损、电动汽油泵限压阀损坏、汽油滤清器脏堵、燃油压力调节器调压弹簧过软或喷油器喷孔卡滞常喷油造成的,可尝试更换汽油滤清器,若油压没有恢复正常,则继续下述检测步骤,找出故障的确切位置。

(5)检测怠速工作压力。发动机怠速运转时,油压表读数即燃油供给系统的怠速工作压力。保持怠速状态时,观察燃油压力表,如图6-92 所示,其压力应能迅速达到300~420 kPa 或符合车型技术规定。

图6-91 静态油压

图6-92 怠速油压

怠速工作油压偏高多是燃油压力调节器真空管错装、漏装或漏气造成的,此时应先检视真空管安装是否正确、是否存在漏气部位,必要时予以更换。

在拔下真空管对怠速工作压力进行检测时,油压应上升与节气门体全开时的加速油压基本相等,否则应更换燃油压力调节器。

(6)检测急加速压力。急加速至节气门体全开时,油压表读数即燃油供给系统的急加速油压,一般急加速时油压应相比由怠速工作时明显上升50 kPa 左右,或符合车型技术规定。

若急加速油压无变化,则可能是真空管插在了有单向阀的真空储气罐上(如刹车真空系统),应予以恢复。

若急加速油压与怠速工作油压差值小于50 kPa,或不符合车型技术规定,则说明在节气门体全开时进气系统仍存在真空节流(例如节气门体无法开至最大角度),应予以检修。

(7)检测油泵最大供油压力。在怠速运转时,用包有软布的钳子将回油软管夹住,此时油压即油泵最大供油压力,其值应符合车型技术要求,一般为工作油压的2~3 倍,即500~750 kPa。

油泵最大供油压力偏高是油泵限压阀卡滞造成的,应更换电动汽油泵。

油泵最大供油压力偏低是汽油滤清器堵塞、油泵的进油滤网脏堵、电动汽油泵内部磨损、油泵限压阀关闭不严或调压弹簧过软造成的。若出现以上现象,则应在更换汽油滤清器后重新检测。若油压仍然偏低,则从油箱中拆出电动燃油泵检视:若油泵的进油滤网脏污,则清洗油箱和进油滤网;若进油滤网良好,则更换电动汽油泵总成。

(8)检测调节压力。在发动机怠速运转中,拔下燃油压力调节器上的真空管时,如图6-93所示,其燃油压力应能明显上升,燃油系统升高后的油压与怠速工作油压的差值一般为30~80 kPa,或符合车型技术规定。

图6-93 拔下燃油压力调节器上的真空管接头,燃油压力明显上升

(a)拔下燃油压力调节器真空管接头;(b)燃油压力明显上升

(9)检测燃油供给系统的保持压力。松开油管夹钳,恢复静态油压,取下油泵继电器跨接线使油泵停止运转,并等待30 min,此时油压表读数即燃油供给系统的保持压力,应符合车型技术规定。

保持压力过低是电动汽油泵止回阀关闭不严、油压调节器回油口关闭不严或喷油器滴漏造成的。应首先恢复静态油压,再用包有软布的钳子夹住回油软管,若压力停止下降,则应更换油压调节器;若保持压力继续下降,则用包有软布的钳子夹住燃油压力表三通接头至燃油分配管之间的进油软管,如果压力停止下降,就说明喷油器漏油,应结合喷油器试验,找出滴漏的喷油器并予以清洗,清洗后复检,必要时予以更换;若保持压力继续下降,则说明电动燃油泵止回阀密封不严,应更换电动燃油泵总成。

保持压力检测完毕后再次复查静态压力,如果静态压力仍然偏低,应更换油压调节器。

2.电动汽油泵的检测

1)就车检测电动汽油泵

(1)用专用导线将诊断插座上的汽油泵测试端子跨接到12 V 电源上,也可以拆开电动汽油泵的线束连接器,直接用蓄电池给汽油泵通电。

(2)将点火开关转至“ON”位置,但不要起动发动机。

(3)旋开油箱盖应能听到汽油泵工作的声音,或用手捏进油管应感觉有压力。若听不到汽油泵工作的声音或进油管无压力,则应检修或更换汽油泵。

(4)若汽油泵不工作,但按上述方法检查正常,则应检查汽油泵电路导线、继电器、易熔线和熔丝有无断路。

2)电动汽油泵拆下后的检测

拆卸汽油泵时注意:应释放燃油供给系统压力,并关闭用电设备。

(1)用万用表测量电动燃油泵两接线柱之间的电阻,如正常,则应能导通,其电阻值应为2~3 Ω。

(2)用蓄电池电源短时间加在电动汽油泵两接线柱上,如正常,则应能听到电动汽油泵转子高速转动的声音。

(3)将电动汽油泵浸在汽油桶内,用专用导线连接蓄电池和电动汽油泵;接通电源后,电动汽油泵出油口应有大量高压汽油泵出。做此项检验时要注意安全,应在通风良好处进行;电动汽油泵接线要连接牢固;蓄电池要远离电动汽油泵;最好使用非可燃性的专用喷油嘴检验液代替汽油。

以上检测如有异常,应更换电动汽油泵。

3.汽油滤清器的维护

汽油滤清器为一次性使用零件,一般每行驶30 000~40 000 km,或每两个二级维护作业周期更换一次。若使用的燃油含杂质较多,则应缩短更换周期。

4.燃油压力调节器的检测

由于燃油压力调节器的作用是调节喷油压差恒定,所以出现故障时会直接影响喷油压差的高低和发动机的供油量,使发动机产生供油不稳、怠速不稳、起动困难、加速无力、耗油、冒黑烟等故障。

燃油压力调节器的主要故障是弹簧张力疲劳后变小或膜片破裂。它是不可调节器件,若工作不良,应进行更换。

5.喷油器的检测

1)喷油器的就车检测

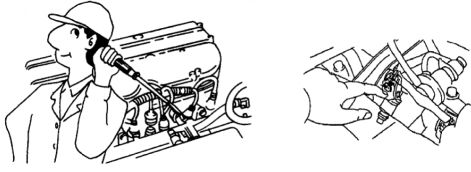

(1)检测喷油器的工作情况。如图6-94 所示,在发动机运转过程中,用听诊器(触杆式)或手指接触喷油器时,可听到或感觉到与发动机转速成正比的喷油频率。若各缸喷油器工作声音清脆均匀,则说明各喷油器工作正常;若某缸喷油器工作声音很小,则可能是针阀卡滞,应做进一步的检测;若听不见某缸喷油器工作的声音,则说明该缸喷油器不工作,应检测喷油器及其控制线路。

图6-94 喷油器工作情况的检测

(2)检测喷油器的电阻。拔下喷油器的线束插头,用万用表电阻挡测量喷油器上两个接线端子间的电阻值,如图6-95 所示。在20 ℃时,高电阻型喷油器的电阻值应为12~16 Ω,低电阻型喷油器应为2~5 Ω;否则,应更换喷油器。

(3)检测喷油器的供电电压。当点火开关置于“ON”位置时,用万用表的直流电压挡测量线束连接器的+B 端子与搭铁之间的电压,应为12 V。若不正常,则检测控制线路及ECU。

2)喷油器拆下后的检测

喷油器从车上拆下,应用专用的喷油器清洗仪对喷油器进行清洗和检测。喷油器清洗仪如图6-96 所示,它可对喷油器进行清洗并对喷油器的喷油量、雾化质量和针阀密封性进行检测。

图6-95 喷油器电阻的检测

图6-96 喷油器清洗仪

喷油器在正常工作压力下15 s 常开,喷油量一般为45~75 mL,如图6-97 所示,可通过量筒上的刻度值对喷油量进行读取,各缸喷油量误差不得超过平均喷油量的5%;喷油器关闭后,在正常工作压力下,喷油器在1 min 内不得滴漏2 滴以上油滴。

图6-97 喷油器喷油量的检测

有关汽车发动机检测与维修的文章

①燃油供给系统中存有高压汽油,因此,任何涉及燃油管路拆卸的工作都应首先卸压并准备好消防设备,作业区应通风良好,断绝火源,作业时要仔细小心,避免泄漏的汽油引发火灾。⑦安装喷油器时可先用汽油润滑其密封元件,以利于顺利安装,不可使用机油、齿轮油或制动油。喷油器安装后应在其位置上转动,否则说明密封圈扭曲,应重新装配。⑨燃油系统维修后不能立即启动发动机运行,应仔细检查有无漏油处。......

2023-08-23

根据各车型的规定,应定期对空气滤清器的滤芯进行更换。在维护空气滤清器时,还应仔细检查空气滤清器所连接胶管的状况,如果发现胶管开裂、老化等现象,应更换该胶管。......

2023-08-29

图3.4燃油供给系统工作流程图如图3.5 所示,燃油供给系统通常由电动汽油泵、汽油滤清器、压力调节器、脉动阻尼器、喷油器和冷启动喷油器组成。②燃油泵的结构组成。图3.5燃油供给系统的结构图1—汽油箱;2—燃油泵;3—燃油滤清器;4—燃油分配管;5—喷油器;6—燃油压力调节器;7—进油管;8—回油管③燃油泵的安装位置。若膜片损坏,则上下腔室相通,检查节气门体内都是燃油,此时应更换油压调节器。......

2023-08-23

二次空气喷射系统按照结构和工作原理可分为空气泵型和吸气器型两种结构类型。带轮松动或二次空气喷射系统有故障,会导致二次喷射系统不能正常工作,最终导致废气成分升高或燃油消耗过量。⑤如果二次空气喷射系统中的软管有烧坏的迹象,这表明单向阀有泄漏,使排气进入该系统。应使用故障诊断仪检查与二次空气喷射系统有关的所有故障代码。在对系统进行进一步诊断之前,应查明这些代码的原因。......

2023-08-23

燃油蒸汽控制系统的功能汽车排放物中大约有20%来自燃油蒸发。图5.14燃油蒸汽控制系统示意图活性炭罐是燃油蒸汽控制系统储存蒸汽的部件,如图5.15 所示。燃油蒸汽回收进入发动机进气管时必须控制蒸汽量,以防止破坏发动机正常工作时的混合气成分,影响发动机正常工作。图5.16卡罗拉轿车燃油蒸汽控制电磁阀控制电路1)一般维护①在使用中,应经常检查各连接管路有无破损或漏气,必要时更换连接软管。......

2023-08-23

点火系统的电源是磁电动机,现在此种点火系统仅在摩托车上还有应用。蓄电池点火系统。3)按点火信号产生的方式分类磁感应式点火系统。传统点火系统的电路可分为初级电路和次级电路,这两个电路是相互独立的。低压电路的作用是控制点火线圈初级电路的通断,使点火线圈内磁场产生突变而使点火线圈次级绕组产生高压电。②传统点火系统的工作原理。电控点火系统的组成、工作原理及类型。......

2023-08-29

能力标准学完本任务,你应获得以下能力:①能正确认识和了解柴油发动机燃料供给系统喷油器、喷油泵等主要零部件结构和原理。②能对柴油发动机燃料供给系统喷油器及喷油泵实施拆装。相关知识柴油发动机燃料供给系统主要部件喷油器1)喷油器的功用和要求喷油器的功用:将喷油泵供给的高压柴油,以一定的压力,呈雾状喷入燃烧室。其中,由柱塞5和柱塞套4组成的偶件称为柱塞偶件,是提高柴油压力的主要零件。......

2023-08-19

曲轴轴颈表面的轴向裂纹,其深度如在曲轴轴颈维修尺寸以内,可通过磨削磨掉,否则应予以报废。其修理尺寸应查阅车型对应的维修手册。3)曲轴变形的检测与维修若曲轴主轴颈的同轴度误差大于0.05 mm,则称为曲轴弯曲。曲轴径向间隙的检测与调整。3)曲轴、飞轮、离合器总成组装后进行动平衡试验组件动不平衡量应不大于原厂规定。......

2023-08-29

相关推荐