前面已叙及气门组主要由气门、气门座、气门座圈、气门导管、气门油封、气门弹簧、气门弹簧座及气门锁片等部件组成,下面介绍它们的检测与维修方法。气门杆与气门导管的配合间隙超过限度时应予以更换。......

2023-08-29

1.曲轴的检测与维修

曲轴的常见损伤主要有疲劳裂纹、轴颈磨损、弯曲变形和扭曲变形等。

1)疲劳裂纹的检测与维修

(1)疲劳裂纹。曲轴的疲劳裂纹多数是由应力集中引起的,主要出现在应力集中部位,如主轴颈或连杆轴颈与曲柄臂相连的过渡圆角处,表现为横向裂纹;有时在轴颈中的油孔附近会出现沿斜置油孔的锐边轴向延伸的纵向裂纹。

(2)疲劳裂纹的检测。其检测方法主要有磁力探伤法和浸油敲击法。

①磁力探伤法。当磁力线通过被检测的零件时,零件被磁化。如果零件表面有裂纹,在裂纹部位的磁力线会因裂纹不导磁而被中断,使磁力线偏散而形成磁极。此时,在零件表面撒上磁性铁粉,铁粉便被磁化而吸附在裂纹处,从而显现出裂纹的部位和大小。

②浸油敲击法。将曲轴置于煤油中浸一会儿再取出,擦净表面煤油并撒上白粉,然后分段用小锤轻轻敲击,如有明显的油迹出现,即表明该处有裂纹。

曲轴轴颈表面不允许有横向裂纹。曲轴轴颈表面的轴向裂纹,其深度如在曲轴轴颈维修尺寸以内,可通过磨削磨掉,否则应予以报废。

2)轴颈磨损的检测与维修

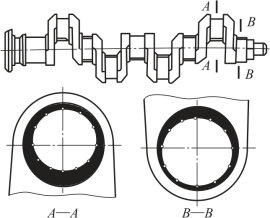

(1)轴颈磨损。磨损主要发生在曲轴主轴颈和连杆轴颈的部位,且磨损是不均匀的,但有一定规律,如图2-53 所示。主轴颈和连杆轴颈的径向最大磨损部位相互对应,即各主轴颈的最大磨损靠近连杆轴颈一侧,而连杆轴颈的最大磨损在主轴颈一侧。曲轴轴颈沿轴向还有锥形磨损,如图2-54 所示,这是由于曲轴在旋转时,离心力使润滑油中的机械杂质偏积在与连杆轴颈油道的油流相背的一侧,导致连杆轴颈轴向磨损不均匀,呈锥形变形。各轴颈不同方向的磨损导致主轴颈同轴度破坏,容易造成曲轴断裂。

(2)轴颈磨损的检测。轴颈磨损主要采用外径千分尺测量轴颈的直径、圆度误差和圆柱度误差来进行检测,目的在于决定是否需要修磨及确定修磨的尺寸。

当曲轴主轴颈与连杆轴颈的圆度和圆柱度误差超出标准要求时,应按修理尺寸进行曲轴的光磨修理。

图2-53 轴颈磨损不均匀,径向呈椭圆形

图2-54 机械杂质偏置使轴向呈锥形

(3)轴颈的修磨。

①小修:在轴颈表面有较轻的损伤时,可用油石、细锉刀或砂布加以修磨。

②大修:对轴颈磨损已超过标准要求的曲轴,可用修理尺寸法对曲轴主轴颈、连杆轴颈进行光磨修理,同名轴颈必须为同级修理尺寸,以便选择统一的轴承。其修理尺寸应查阅车型对应的维修手册。

3)曲轴变形的检测与维修

若曲轴主轴颈的同轴度误差大于0.05 mm,则称为曲轴弯曲。若连杆轴颈分配角误差大于0°30′,则称为曲轴扭曲。曲轴产生弯曲和扭曲变形,是使用不当和修理不当造成的,其将影响发动机的配气正时和点火正时。

(1)弯曲变形的检测和校正。

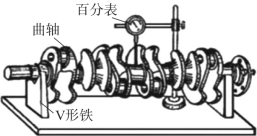

①弯曲变形的检测。在检测弯曲变形时应以两端主轴颈的公共轴线为基准,检查中间主轴颈的径向圆跳动误差,如图2-55 所示。在检验时,将曲轴两端主轴颈分别放置在检验平板的V 形铁上,将百分表触头垂直地抵在中间主轴颈上,慢慢转动曲轴一圈,百分表指针所指示的最大读数与最小读数之差,即中间主轴颈的径向圆跳动误差值。

②弯曲变形的校正。曲轴的径向圆跳动误差不得大于0.15 mm,否则应进行校正。

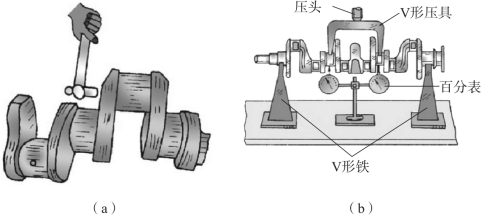

曲轴弯曲变形的校正,一般采用敲击校正法或冷压校正法。当变形量不大时,可采用敲击校正法,即用锤子敲击曲柄边缘的非工作表面,如图2-56(a)所示,使被敲击表面产生塑性残余变形,达到校正弯曲的目的。冷压校正法是将曲轴用V 形铁架住两端主轴颈,用油压机沿与曲轴弯曲相反的方向加压,如图2-56(b)所示。由于钢质曲轴的弹性作用,压弯量应为曲轴弯曲量的10~15 倍,并保持2~4 min,为减小弹性后效作用,最好采用人工时效法消除。

当变形量较大时,校正应分步、反复多次进行,直到符合要求为止。

(2)扭曲变形的检测和校正。曲轴扭曲变形的检测方法和弯曲变形的检测方法相同。曲轴扭曲变形量一般很小,可直接在曲轴磨床上结合连杆轴颈磨削予以校正。

图2-55 曲轴弯曲变形的检测方法示意

图2-56 曲轴弯曲变形的校正方法示意

(a)敲击校正法;(b)冷压校正法

4)曲轴轴向间隙和径向间隙的检测与调整

(1)曲轴轴向间隙的检测与调整。为了适应发动机机件正常工作的需要,曲轴必须留有合适的轴向间隙,轴向间隙过小,会使机件因受热膨胀而卡死;轴向间隙过大,曲轴工作时将产生轴向窜动,加速气缸的磨损,活塞连杆组也会不正常磨损,还会影响配气相位和离合器的正常工作。因此,曲轴装到气缸体上之后,应检查其轴向间隙。

轴向间隙应符合规定,轴向间隙过小或过大时,应更换不同厚度的止推垫片进行调整。

(2)曲轴径向间隙的检测与调整。曲轴的径向也必须留有适当间隙,因为轴承的适当润滑和冷却都取决于曲轴径向间隙的大小。曲轴径向间隙过小,会使阻力增大,加重曲轴间的磨损,使轴承划伤;若曲轴径向间隙过大,则曲轴会上下敲击,并使润滑油压力降低,曲轴表面过热并与轴承烧熔到一起。当径向间隙不符合标准时,应重新选配轴承。

2.飞轮的常见损伤形式及维修

飞轮的常见损伤形式主要有齿圈磨损、打坏、松动、端面打毛,飞轮与离合器摩擦片接触的工作面磨损、起槽、刮痕等。

1)更换齿圈

飞轮齿圈有断齿或齿端冲击耗损,与起动机齿轮啮合状况发生变化时,应更换齿圈或飞轮组件。

2)修整飞轮工作平面

飞轮工作平面有严重烧灼,或磨损沟槽深度超过0.50 mm,或飞轮端面圆跳动误差超过0.50 mm 时,应进行光磨修整(飞轮厚度极限减薄量为1 mm)。

3)曲轴、飞轮、离合器总成组装后进行动平衡试验

组件动不平衡量应不大于原厂规定。在更换飞轮或齿圈、离合器压盘或总成之后,都应重新进行组件的动平衡试验。

有关汽车发动机检测与维修的文章

前面已叙及气门组主要由气门、气门座、气门座圈、气门导管、气门油封、气门弹簧、气门弹簧座及气门锁片等部件组成,下面介绍它们的检测与维修方法。气门杆与气门导管的配合间隙超过限度时应予以更换。......

2023-08-29

气门传动组的检测与维修包括凸轮轴的检测与维修、正时链条和链轮的检测、挺柱的检测与维修以及气门间隙的检测与调整。图3-46液压挺柱的检测图3-47气门间隙的检测2)气门间隙的调整气门间隙的大小取决于产品及其型号,由发动机制造商规定,具体应参照车型对应的维修手册。......

2023-08-29

活塞环弹力可用活塞环弹力检验仪进行检测,其值应符合国际标准规定。活塞环侧隙的检测。活塞环漏光度用于检查活塞环的外圆与气缸壁贴合的良好程度。......

2023-08-29

2)气缸体裂纹的检测与维修气缸体发生裂纹的部位与其结构、工作条件和操作方法等有关。图2-43气缸体水压检验3)气缸磨损的检测与维修气缸体磨损主要发生在气缸、曲轴主轴承轴承孔和后端面等部位。1)气缸盖变形的检测与维修气缸盖变形主要是指与气缸体结合的下平面的平面度误差超限的现象。......

2023-08-29

根据各车型的规定,应定期对空气滤清器的滤芯进行更换。在维护空气滤清器时,还应仔细检查空气滤清器所连接胶管的状况,如果发现胶管开裂、老化等现象,应更换该胶管。......

2023-08-29

点火系统的电源是磁电动机,现在此种点火系统仅在摩托车上还有应用。蓄电池点火系统。3)按点火信号产生的方式分类磁感应式点火系统。传统点火系统的电路可分为初级电路和次级电路,这两个电路是相互独立的。低压电路的作用是控制点火线圈初级电路的通断,使点火线圈内磁场产生突变而使点火线圈次级绕组产生高压电。②传统点火系统的工作原理。电控点火系统的组成、工作原理及类型。......

2023-08-29

3)燃油供给系统压力的检测通过检测燃油供给系统压力,可诊断燃油供给系统是否有故障,进而根据检测结果确定故障性质和部位。若出现以上现象,则应在更换汽油滤清器后重新检测。松开油管夹钳,恢复静态油压,取下油泵继电器跨接线使油泵停止运转,并等待30 min,此时油压表读数即燃油供给系统的保持压力,应符合车型技术规定。......

2023-08-29

冷却系统的检测与维修包括水泵的检测与维修、散热器的检测与维修、节温器的检测和冷却风扇的检测。冷却系统水垢沉积后,会使冷却液流量减小,散热器传热效果降低,促使发动机过热。图4-12散热器压力试验散热器盖的检测。......

2023-08-29

相关推荐