1)给水系统:①给水加压泵出口至系统最高点的立管试验压力为1.6MPa,保持1h不渗不漏为合格。②其余部分的管道试验压力为1.0MPa。2)粘结连接的管道,水压试验应在粘接连接24h后进行。5)消防管道试压:①消火栓管道的试验压力为加压泵至环管的管段为1.6MPa;其余部分为1.2MPa.试验压力保持2h无明显渗漏为合格。9)水压试验的试验压力表位于系统或试验部分的最低部位。......

2025-09-30

1.支座反力的确定

在进行桥梁支座尺寸的选定和稳定性验算时,必须先求得每个支座上所承受的竖向力和水平力。

(1)竖向力 支座上的竖向力有结构自重的反力、活载的支点反力及其影响力。在计算活载的支点反力时,应按照最不利的状态布置荷载计算,对于汽车荷载的作用,应计入冲击影响力;在可能出现拉拔力的支点,应分别计算支座的最大竖向力和最大上拔力;对于上部结构可能被风力掀离的桥梁,应计算其支座锚栓及有关部件的支承力。

(2)水平力 正交直线桥梁的支座,一般仅需计算纵向水平力。斜桥和弯桥,还需要计算由于汽车荷载的离心力或风力所产生的横向水平力。

支座上的纵向水平力,包括由于汽车荷载的制动力、风力、支座摩阻力或温度变化、支座变形等引起的水平力,以及桥梁纵坡等产生的水平力。

对于各支座所传递汽车制动力的大小,《公路桥涵设计通用规范》(JTG D60—2004)第4.3.6条规定:①设有板式橡胶支座的简支梁、连续桥面简支梁或连续梁排架式柔性墩台,应根据支座与墩台的抗推刚度的刚度集成情况分配和传递制动力。

设有板式橡胶支座的简支梁刚性墩台,按单跨两端的板式橡胶支座的抗推刚度分配制动力。

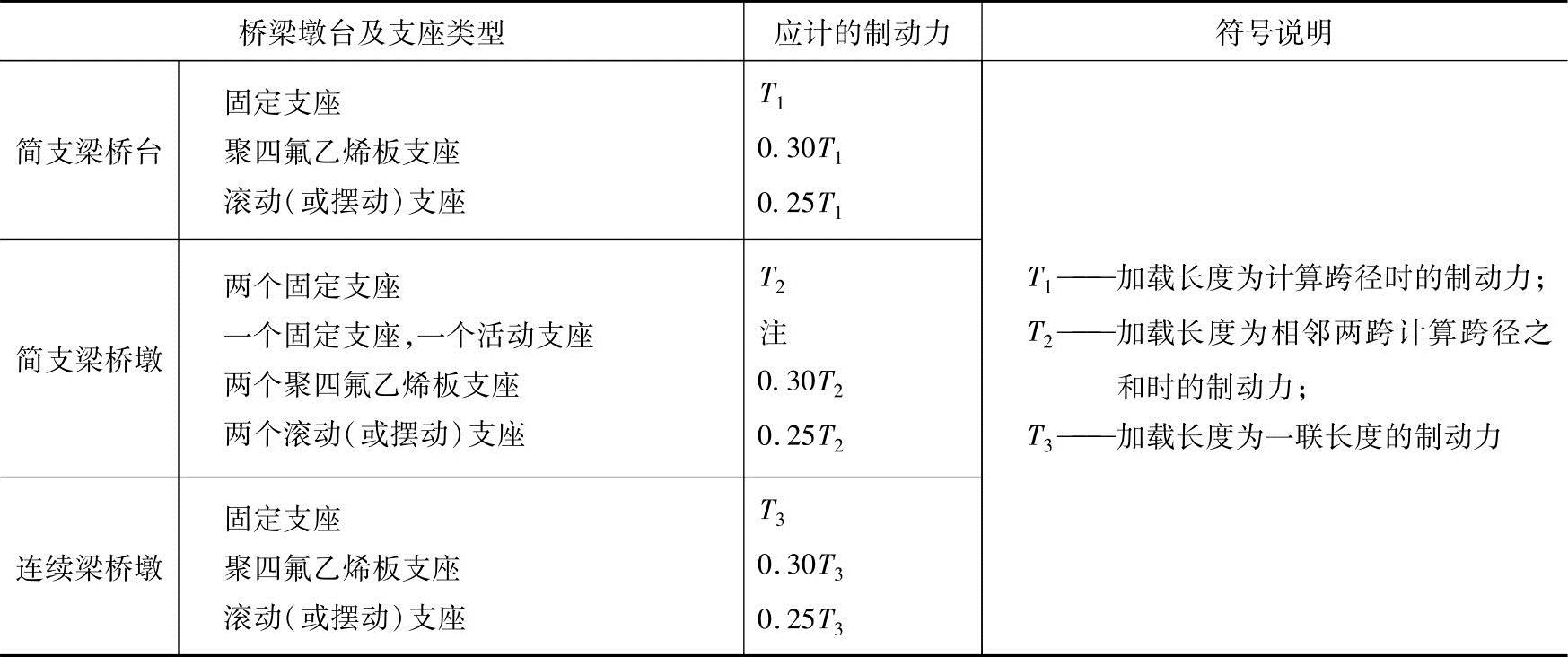

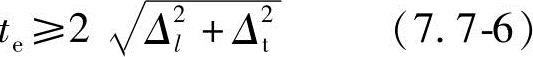

②设有固定支座、活动支座(滚动或摆动支座、聚四氟乙烯板支座)的刚性墩台传递的制动力,按表7.7-1的规定采用。每个活动支座传递的制动力,其值不应大于其摩阻力,当大于摩阻力时,按摩阻力计算。

表7.7-1 刚性墩台各种支座传递的制动力

注:固定支座按T4计算,活动支座按0.30T5(聚四氟乙烯板支座)计算或0.25T5(滚动或摆动支座)计算,T4和T5分别为与固定支座或活动支座相应的单跨跨径的制动力,桥墩承受的制动力为上述固定支座与活动支座传递的制动力之和。

2.板式橡胶支座的设计计算

板式橡胶支座的设计与计算包括确定支座尺寸、验算支座受压偏转情况以及验算支座的抗滑稳定性。

(1)确定支座的平面尺寸 橡胶支座的平面尺寸la(顺桥向)×lb(横桥向)要由橡胶板本身的抗压强度、梁部或墩台顶混凝土的局部承压强度三方面因素全面考虑后来确定。在一般情况下,尺寸la×lb多由橡胶支座的强度来控制,即式(7.7-1)所控制。

对于橡胶板

式中 Rck——最大支点反力(最大使用荷载);

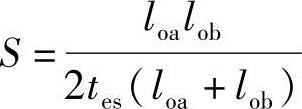

[σc]——橡胶支座的平均允许压应力,当5≤S≤12时,[σc]=10MPa。其中支座形状系数S的计算公式为:矩形支座 ,圆形支座

,圆形支座

loa——矩形支座加劲肋钢板短边尺寸(mm);

lob——矩形支座加劲肋钢板长边尺寸(mm);

tes——中间单层橡胶片厚度(mm)。

表7.7-2 支座成品的物理力学性能应满足的要求

《规范》第8.4.2条规定板式橡胶支座有效承压面积按下列公式计算

式中 Ae——支座有效承压面积(承压加劲钢板面积);

Rck——支座压力标准值,汽车荷载应计入冲击系数。

(2)确定支座的厚度

1)确定橡胶层总厚度。

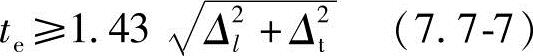

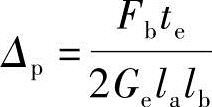

①板式橡胶支座的重要特点是:梁的水平位移要通过全部橡胶板的剪切变形来实现,如图7.7-4所示。显然,橡胶片的总厚度te=∑t与梁体水平位移Δ之间应满足下列关系

式中 te——橡胶层的总厚度;

[tanγ]——橡胶层的允许剪切角正切值,对于硬度为55°~60°的氯丁橡胶,《规范》第8.4.1条规定,当不计活载制动力作用时采用0.5,计及活载制动力时可采用0.7。

②板式橡胶支座橡胶层总厚度te应符合下列规定。

从满足剪切变形考虑,应符合下列条件:

不计制动力时 te≥2Δl (7.7-4)

计入制动力时 te≥1.43Δl (7.7-5)

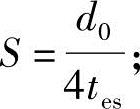

当板式橡胶支座在横桥向平行于墩台帽横坡或盖梁横坡设置时,支座橡胶层总厚度应符合下列条件:

不计制动力时

计入制动力时

图7.7-4 支座厚度的计算图式橡胶支座抗压弹性模量Ee:Ee=5.4GeS2其中Ge为支座剪变模量。

式中 te——支座橡胶层总厚度;

Δl——由上部结构温度变化、混凝土收缩和徐变等作用标准值引起的剪切变形和纵向力标准值(当计入制动力时,包括制动力标准值)产生的支座剪切变形,以及支座直接设置于不大于1%纵坡的梁底面下,在支座顶面由支座承压力标准值顺纵坡方向分力产生的剪切变形;

Δt——支座在横桥向平行于不大于2%的墩台帽横坡或盖梁横坡上设置,由支座承压力标准值平行于横坡方向分力产生的剪切变形。

从保证受压稳定性考虑,应符合下列条件:

矩形支座

圆形支座

式中 la——矩形支座短边尺寸;

d——圆形支座直径。

2)确定钢板厚度《规范》第8.4.2条规定,板式橡胶支座加劲钢板应符合下列规定,且其最小厚度不应小于2mm。

式中 Rck——同式 (7.7-2);

ts——支座加劲钢板厚度;

Kp——应力校正系数,取1.3;

tes,u、tes,l——一块加劲钢板的上、下橡胶层厚度;

σs——加劲钢板轴向拉应力限值,可取钢材屈服强度的0.65倍。

加劲钢板与支座边缘的最小距离不应小于5mm,上、下保护层厚度不应小于2.5mm。

确定了橡胶板总厚度∑t,再加上金属加劲薄板的总厚度,就可得到所需支座的总厚度h。

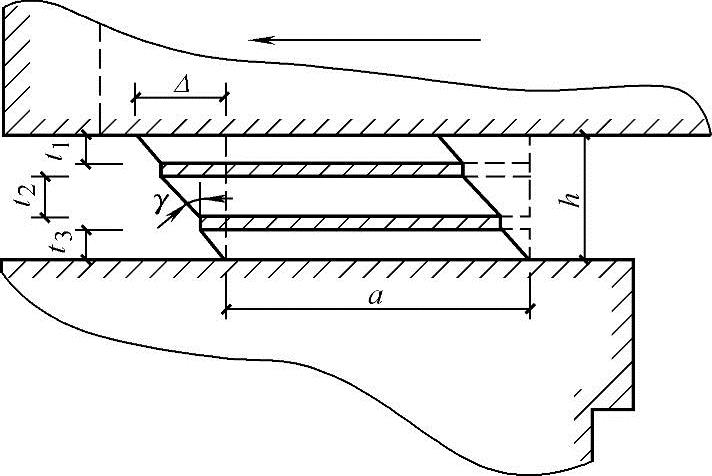

(3)验算支座的偏转情况 主梁受荷后发生挠曲变形时,梁端将引起转角θ,如图7.7-5所示。此时支座伴随出现线性的压缩变形,梁端一侧的压缩变形量为δ1,梁体一侧的为δ2。为了确保支座偏转时橡胶与梁底不发生脱空而出现局部承压的现象,则必须满足条件:支座外侧(最小)的竖向压缩变形δ1≥0。

根据δ1≥0的条件,可以推导出式(7.7-11)(《规范》第8.4.2条第3款的相关公式)。《规范》用支座的竖向平均压缩变形δc,m和支座顶面倾角θ来表达。板式橡胶支座竖向平均压缩变形应符合下列规定:

图7.7-5 支座偏转图示

(https://www.chuimin.cn)

(https://www.chuimin.cn)

式中 Rck——同式(7.7-2);

δc,m——支座竖向平均压缩变形;

la——矩形支座短边尺寸或圆形支座直径;

θ——由上部结构挠曲在支座顶面引起的倾角,以及支座直接设置于不大于1%纵坡的梁底面下,在支座顶面引起的纵坡坡角(rad);

Eb——橡胶弹性体体积模量,取Eb=2000MPa。

(4)验算支座的抗滑稳定性 为了保证橡胶支座与梁底或墩台顶面之间不发生相对滑动,则必须保证支座与梁底(墩台顶)之间的摩擦力不小于支座受到的相应水平力。摩擦系数μ可采用下述数值:橡胶支座与混凝土表面的摩擦系数采用0.3,与钢板的摩擦系数采用0.2。《规范》第8.4.3条规定:板式橡胶支座抗滑稳定性应符合下列规定:

不计汽车制动力时

计入汽车制动力时

式中 Ge——支座剪变模量;

RGk——由结构自重引起的支座反力标准值;

Rck——由结构自重标准值和0.5倍汽车荷载标准值(计入冲击系数)引起的支座反力;

Δl——由上部结构温度变化、混凝土收缩和徐变等作用标准值引起的剪切变形和纵向力标准值产生的支座剪切变形,以及支座直接设置于不大于1%纵坡的梁底面下,在支座顶面由支座承压力标准值顺纵坡方向分力产生的剪切变形,但不包括汽车制动力引起的剪切变形;

Fbk——由汽车荷载引起的制动力标准值;

Ag——支座平面毛面积。

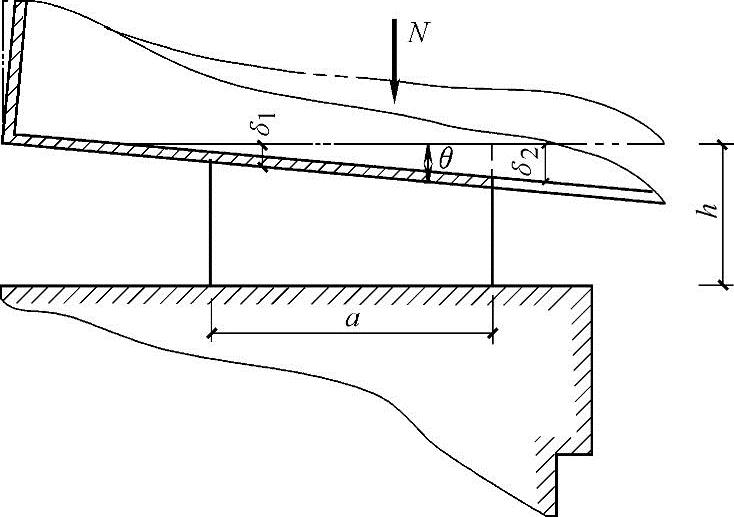

【例7.7-1】 预应力混凝土5片式T形梁桥全长为19.96m,计算跨径l=19.5m,如图7.7-6所示。主梁采用C40混凝土,支座处梁肋宽度为30cm。荷载为公路—Ⅱ级,支座处由结构自重引起的支反力标准值RGk=156.9kN,汽车和人群的活载最大反力Rpmax=141.72kN,活载最小反力Rpmin=63kN;公路—Ⅱ级的车道荷载作用下,梁的跨中挠度f=17.4mm。主梁的计算温度ΔT=35℃。试进行支座设计。

图7.7-6 5片式T形梁桥

解答:(1)确定支座平面尺寸 选定支座的平面尺寸为la×lb=18cm×20cm=360cm2,其中有4层钢板和5层橡胶板,上、下表层橡胶板厚2.5mm,中间各层橡胶板厚t=5mm,加劲钢板每层厚2mm。

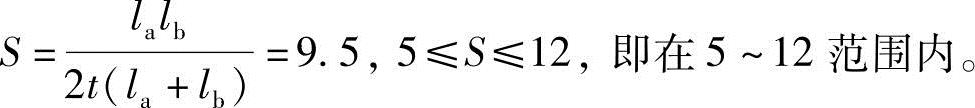

1)计算支座的平面形状系数S

故得橡胶支座的平均容许压应力[σc]=10000kPa。

2)计算橡胶支座的弹性模量

Ee=5.4GeS2=487.35MPa

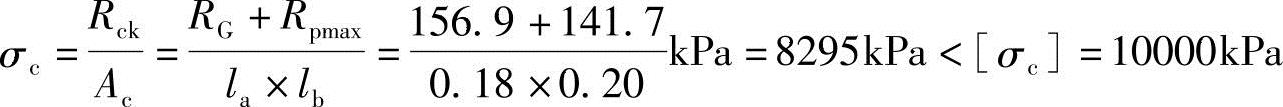

3)验算橡胶支座的承压强度

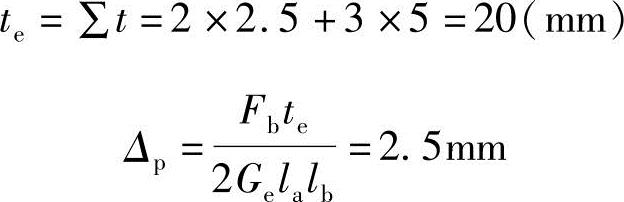

(2)检验支座的厚度

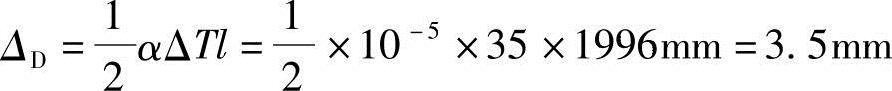

1)主梁的计算温差为ΔT=35℃,温度变形由两端的支座均摊,则每一支座承受的水平位移ΔD为

2)为了计算活载制动力引起的水平位移Δp,首先要确定作用在每一支座上的制动力Fb。

对于19.5m桥跨,可布置一行车队,车队的总重力由两部分组成。

均布荷载部分为: 10.5×19.5kN=204.75kN

集中荷载部分为: [180+(360-180)×(19.5-5)/(50-5)]kN=238kN

总重力为: 0.75×(204.75+1.2×238)kN=367.76kN

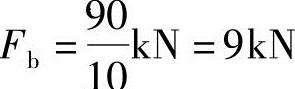

制动力为367.76kN×10%=36.8kN<90kN,取总制动力为90kN。5根梁共计10个支座,每个支座承受水平力 。

。

支座的水平位移 ,式中的Ge为橡胶抗剪弹性模量,取Ge=1.0MPa。

,式中的Ge为橡胶抗剪弹性模量,取Ge=1.0MPa。

不计制动力时

te≥2Δl=2ΔD,te=20mm>2×3.5mm=7.0mm

计入汽车制动力

te≥1.43Δl=1.43(ΔD+Δp),te=20mm>1.43×(3.5+2.5)mm=8.58mm

且la/10=0.1×180mm≤te≤0.2la=0.2×180mm=36mm,支座总厚度取h=(20+4×2)mm=28mm,满足要求。

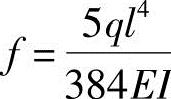

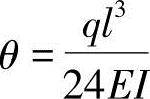

(3)验算支座偏转情况 支座尚应验算中心处竖向压缩变形以防梁底脱空。设恒载作用下,主梁处于水平状态。已知汽车荷载作用于桥上时梁的跨中挠度f=17.4mm。

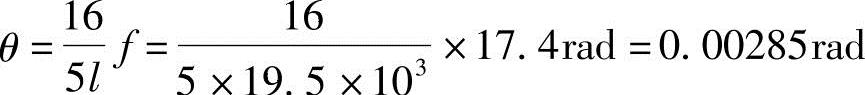

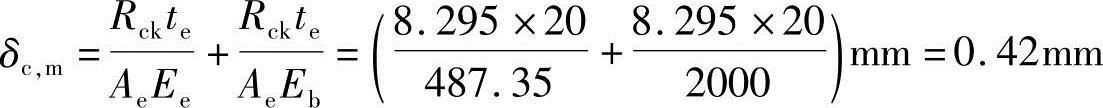

由于均布荷载作用下简支梁跨中挠度 ,梁端转角

,梁端转角 ,所以简支梁梁端转

,所以简支梁梁端转

角可用下式计算

橡胶支座的弹性模量E=487.35N/mm2。支座的平均竖向压缩变形δc,m为

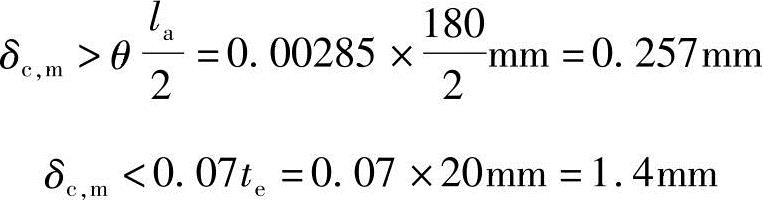

验算偏转情况应满足式(7.7-12)的要求。

完全满足规范要求。

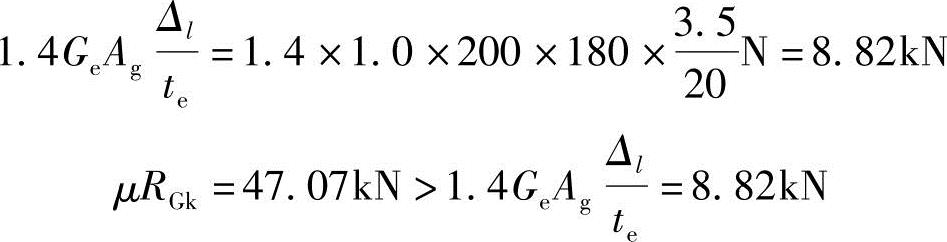

(4)验算支座的抗滑稳定性

1)无活载时由结构自重引起的支座反力标准值RGk=156.9kN,橡胶支座与混凝土表面的摩阻系数μ=0.3。

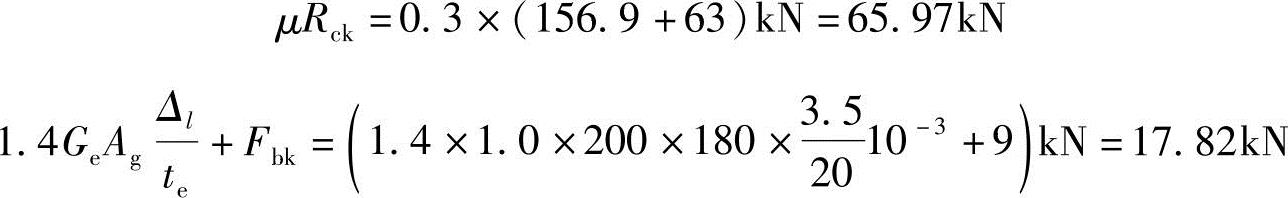

根据式(7.7-13)求得

μRGk=0.3×156.9kN=47.07kN

已求得由温度变化引起的支座水平变形ΔD=3.5mm。

2)活载在桥上时采用与制动力相应的最小反力(0.5倍汽车荷载标准值引起的支点反力)Rpmin=63kN,已求得由汽车荷载引起的制动力标准值Fbk=9。

根据式(7.7-13)

满足规范要求,支座不会发生相对滑动。

相关文章

1)给水系统:①给水加压泵出口至系统最高点的立管试验压力为1.6MPa,保持1h不渗不漏为合格。②其余部分的管道试验压力为1.0MPa。2)粘结连接的管道,水压试验应在粘接连接24h后进行。5)消防管道试压:①消火栓管道的试验压力为加压泵至环管的管段为1.6MPa;其余部分为1.2MPa.试验压力保持2h无明显渗漏为合格。9)水压试验的试验压力表位于系统或试验部分的最低部位。......

2025-09-30

一般楼层现浇楼板厚度不应小于80mm,当板内预埋暗管时不宜小于100mm;顶层楼板厚度不宜小于120mm,宜双层双向配筋;转换层楼板应符合《高规》第10章的有关规定;普通地下室顶板厚度不宜小于160mm;作为上部结构嵌固部位的地下室楼层的顶楼盖应采用梁板结构,楼板厚度不宜小于180mm,混凝土强度等级不宜低于C30,应采用双层双向配筋,且每层每个方向的配筋率不宜小于0.25%。......

2025-09-30

于是临界应力可写为令则上式为计算压杆临界应力的欧拉公式,式中λ称为压杆的柔度。从式(9-3)还可以看出,压杆的柔度值越大,则其临界应力越小,压杆就越容易失稳。因此,欧拉公式的适用范围应当是压杆的临界应力σcr不超过材料的比例极限σP,即有若设λP为压杆的临界应力达到材料的比例极限σP时的柔度值,则故欧拉公式的适用范围为上式表明,当压杆的柔度不小于λP时,才可以应用欧拉公式计算临界力或临界应力。......

2025-09-29

如果将压杆的临界应力根据其柔度不同而分别计算的情况用一个简图来表示,该图形就称为压杆的临界应力总图。图11-9与图11-10即某塑性材料的临界应力总图。由临界应力总图可以看出,Q235钢应在λ=0~123时用抛物线形经验公式计算临界应力,在λ>123时用欧拉公式计算临界应力。......

2025-09-30

桥面布置应根据道路等级、桥梁宽度、行车要求等条件确定,在桥梁的总体设计中考虑。水泥混凝土桥面铺装层内应配置钢筋网。人行道的宽度宜为0.75m或1.0m;大于1.0m时,按0.5m的级差增加。根据《通用规范》3.3.1条,第6款规定:高速公路、一级公路上的桥梁必须设置护栏。对快速路桥、机动车专用桥的桥面两侧应设置防撞护栏。......

2025-09-30

NB/T47018.1~47018.7—2011《承压设备用焊接材料订货技术条件》,是根据承压设备对焊接材料的要求,在国家标准基础上增加、修改或补充条款而成,也有一部分是重新编写的,适用范围包括锅炉、压力容器、气瓶和压力管道。焊接材料用于承压设备时,应遵从NB/T47018的标准。......

2025-09-29

在正常情况下,人们所写的每一封书信,都应当由信文与封文两大基本部分所构成。因此,在具体格式上,信文与封文也必须遵守各自的要求。(一)信文的要求在常规情况下,信文既是一封书信的主体部分,也是写信人写作与收信人阅读的重点之所在。在一封正式的书信里,信文后段绝对不是可有可无的。因此,封文被视为一封完整的书信中不能够缺少的重要内容。......

2025-09-29

工程中,为使受压杆件不失去稳定,并具有必要的安全储备,需建立压杆的稳定条件,对压杆做稳定计算。其中,稳定安全系数nst可在设计手册或规范中查到。......

2025-09-30

相关推荐