板中配置的抗冲切箍筋或弯起钢筋,应符合构造规定。配置抗冲切钢筋的冲切破坏锥体以外的截面,尚应按第2.8.1节的要求进行受冲切承载力计算,此时,um应取配置抗冲切钢筋的冲切破坏锥体以外0.5h0处的最不利周长。......

2023-08-28

7.5.1.1 行车道板的力学模型

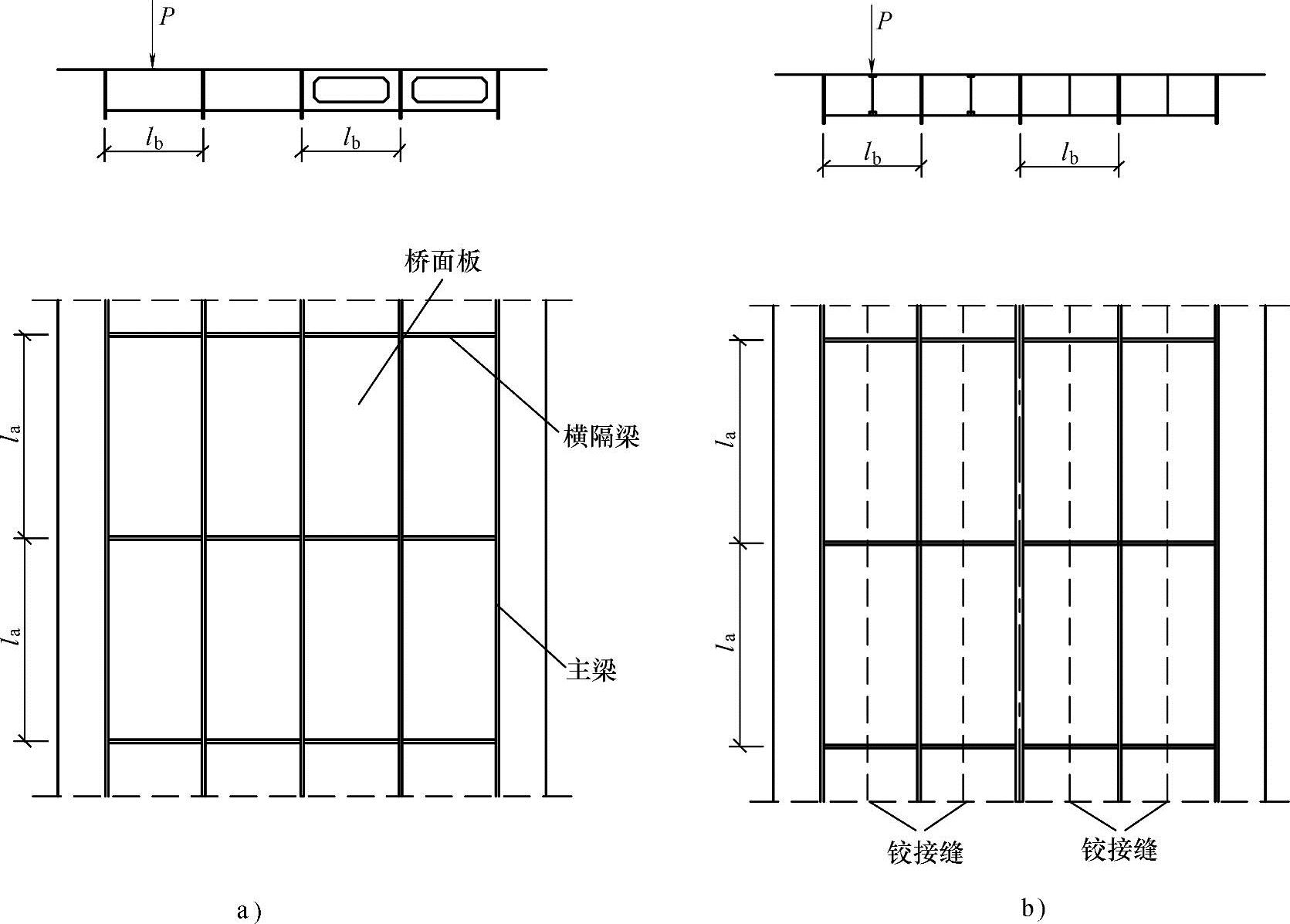

混凝土梁桥的桥面板是直接承受车辆轮压的混凝土板,它与主梁梁肋和横隔梁联结在一起,既保证了梁的整体作用,又将活载传递于主梁。

对于整体现浇的T形和箱形梁桥,梁肋和横(隔)梁之间的桥面板属于矩形的周边支撑板,如图7.5-1a所示。通常其边长比或长宽比(la/lb)大于或等于2,当有荷载作用于板上时,绝大部分力是由短跨方向(lb)传递的,因此可近似地按仅由短跨承受荷载的单向板来设计。即仅在短跨方向配置受力主筋,而长跨方向只要配置适当的构造钢筋即可。

同理,对于装配式T形梁桥,其桥面板也存在边长比或长宽比la/lb>2的关系,如果在两主梁的翼板之间:采用不承担弯矩的铰接缝联结(图7.5-1b)时,则可简化为铰接悬臂板。下面介绍其的计算方法。

《规范》第4.1.1条对板的计算模型的简化有如下规定:四边支撑的板,当长边长度与短边长度之比大于或等于2时,可按短边计算跨径的单向板计算;若该比值小于2时,则应按双向板计算。

7.5.1.2 车轮荷载在板上的分布

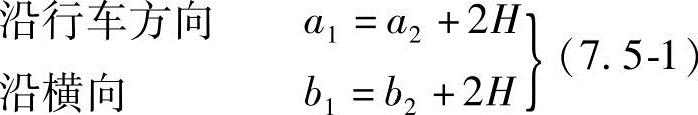

作用在桥面上的车轮荷载,通过桥面铺装层扩散分布在钢筋混凝土板面上,车轮与桥面的接触面实际上接近于椭圆,荷载要通过铺装层扩散分布,通常可以偏安全地假定呈45°角扩散分布于混凝土板面上。

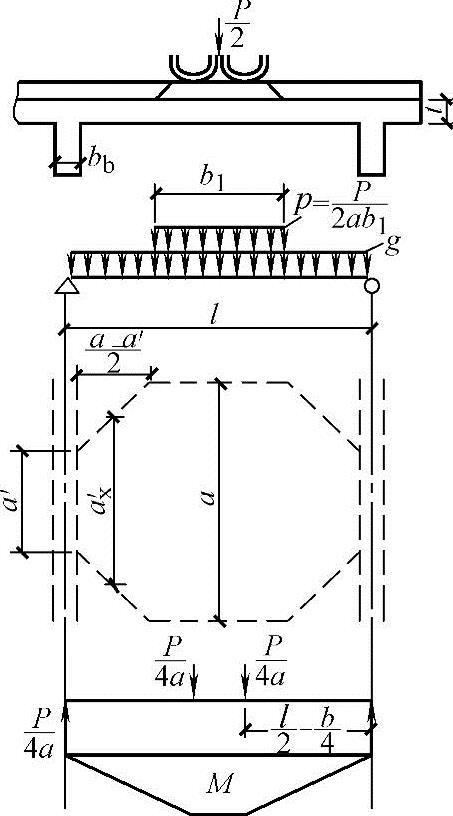

图7.5-1 梁格构造和桥面板的支撑形式

a)整体现浇梁 b)装配式梁桥(翼板间铰接)

假定车轮与桥面的接触面是a2×b2的矩形面,此处a2是车轮(或履带)沿行车方向的着地长度,b2为车轮(或履带)的宽度,如图7.5-2所示,则最后作用于混凝土桥面板顶面的矩形荷载压力面的边长为

式中 H——铺装层的厚度。

据此,当车辆荷载的后轮作用于桥面板上时,作用于板面上的局部分布荷载为

式中 P——按《公路桥涵设计通用规范》(JTG D60—2004)规定的汽车后轴的轴重。

图7.5-2 车辆荷载在板面上的分布

7.5.1.3 板的有效分布宽度

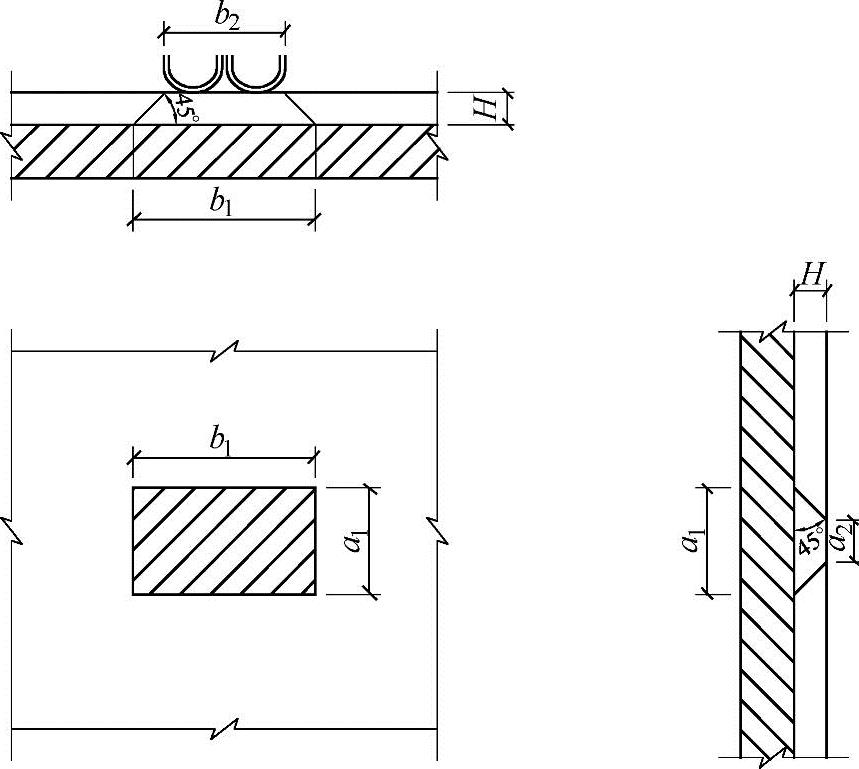

当荷载以a1×b1的分布面积作用在板上时,板除了沿计算跨径x方向产生挠曲变形wx外,沿垂直于计算跨径的y方向也必然发生挠曲变形wy(图7.5-3a)。这说明荷载作用下不仅使直接承压的宽度为a1的板条受力,其邻近的板也参与了工作,共同承受车轮荷载所产生的弯矩。

图7.5-3 行车道板的受力状态

为了计算方便,设想以a宽板均匀承受车轮荷载产生的总弯矩(图7.5-3b),即

则得弯矩图形的换算宽度为

式中 M——车轮荷载产生的跨中总弯矩,可直接由结构力学方法计算得到;

mxmax——荷载中心处的最大单宽弯矩值,精确解需由板的空间计算才能得到。

我们就定义式(7.5-4)的a为板的有效工作宽度或荷载有效分布宽度。用板的有效工作宽度计算板的内力,既满足了弯矩最大值的要求,计算也比较方便。其含义是荷载只在a范围内有效且均匀分布。确定了a就可确定在a×b范围内的荷载集度p。

《规范》第4.1.3条规定,基于大量的理论研究,计算整体单向板时,通过车轮传递到板上的荷载分布宽度应按下列规定计算。

平行于板的跨径方向的荷载分布宽度

b=b1+2h (7.5-5)

垂直于板的跨径方向的荷载分布宽度:

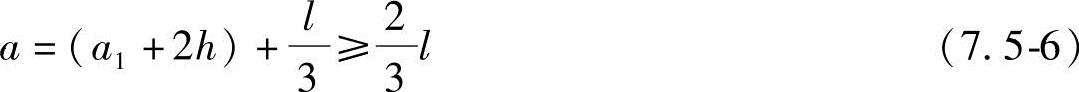

1)单个车轮在板的跨径中部时

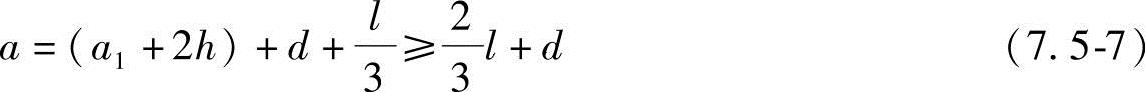

2)多个相同车轮在板的跨径中部时,当各单个车轮按式(7.5-6)计算的荷载分布宽度有重叠时

3)车轮在板的支撑处时

a=(a1+2h)+t (7.5-8)

式中 l——板的计算跨径;

h——铺装层厚度;

t——板的厚度;

d——多个车轮时外轮之间的中距;

a1、b1——垂直于板跨和平行于板跨方向的车轮着地尺寸。

4)车轮在板的支撑附近,距支点的距离为x时

a=(a1+2h)+t+2x (7.5-9)

但不大于车轮在板的跨径中部的分布宽度。

5)按本条算得的所有分布宽度,均不得大于板的全宽度。

6)彼此不相连的预制板,车轮在板内分布宽度不得大于预制板宽度。

7.5.1.4 行车道板的内力计算

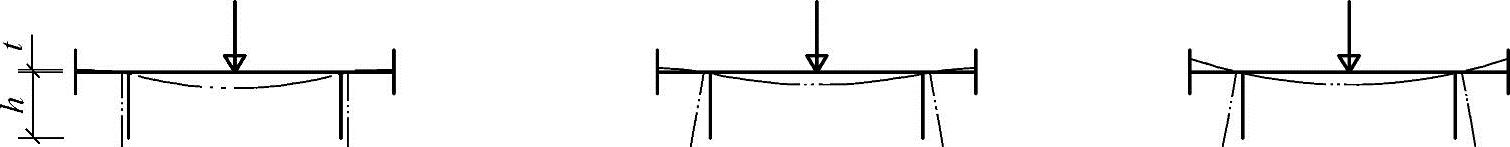

1.简支板内力计算

对于实体的矩形行车道板通常由弯矩控制设计。设计时,习惯以每米宽板条来进行计算比较方便,借助板的有效工作宽度,就不难得到作用在每米宽板条上的荷载和其引起的弯矩。

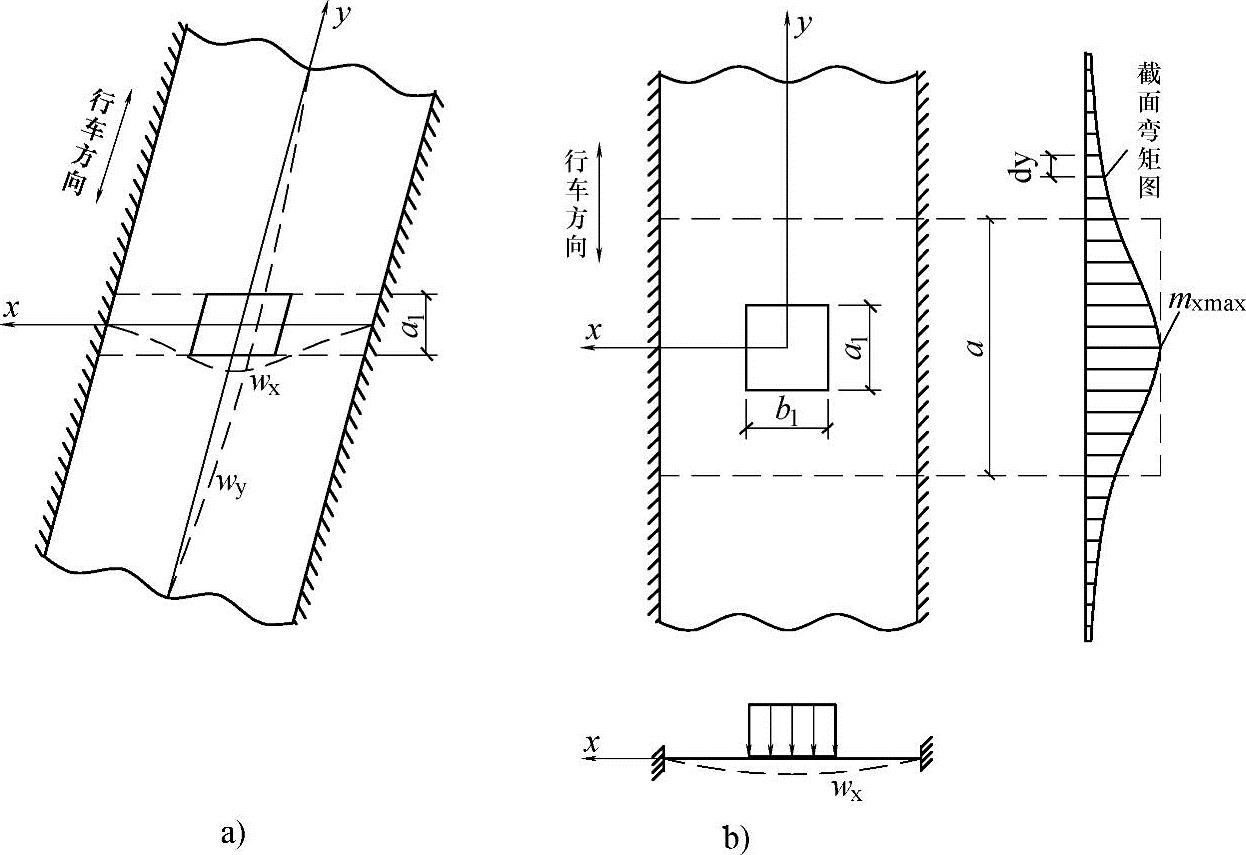

从构造上看,行车道板与主梁梁肋是整体连接在一起的,因此,当板上有荷载作用时,会促使主梁也发生相应的变形,而这种变形又影响到板的内力。如果主梁的抗扭刚度极大,板的工作就接近固端梁(图7.5-4);反之,如果主梁抗扭刚度极小,板在梁肋支撑处为接近自由转动的铰支座,则板的受力就如多跨连续梁体系。实际上,行车道板和主梁梁肋的支撑条件,既不是固端,也不是铰支,而应该考虑成弹性刚接的受力模式。

图7.5-4 主梁扭转对行车道板受力的影响

鉴于行车道板的受力情况比较复杂,影响的因素比较多,因此,要精确计算板的内力是有一定困难的。通常采用简便的近似方法进行计算。对于弯矩,先算出跨度相同的简支板的跨中弯矩M0,然后再根据试验及理论分析的数据加以修正。弯矩修正系数可视板厚t和梁肋高度h的比值来选定。

对计算中所用的计算跨径和弯矩修正系数,《规范》第4.1.2条中有明确规定:简支板的计算跨径应为两支撑中心之间的距离。与梁肋整体连接的板,计算弯矩时其计算跨径可取为两肋间的净距加板厚,但不大于两肋中心之间的距离。此时,弯矩可按以下简化方法计算。

(1)支点弯矩

M=-0.7M0 (7.5-10)

(2)跨中弯矩

1)板厚与梁肋高度比大于或等于1/4时

M=+0.7M0 (7.5-11)

2)板厚与梁肋高度比小于1/4时

M=+0.5M0 (7.5-12)

式中 M0——与计算跨径相同的简支板跨中弯矩。

与梁肋整体连接的板,其计算剪力时的计算跨径可取两肋间净距,剪力按该计算跨径的简支板计算。

简支板的跨中弯矩M0由两部分组成

M0=rGM0g+rQM0p (7.5-13)

式中,rG为恒载效应分项系数,rQ为活载效应分项系。

M0g为每米板宽的跨中恒载弯矩,可由式(7.5-14)计算

此处g为1m宽板条每延米的恒载重量。

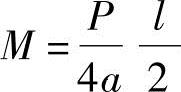

M0p为1m宽简支板条的跨中活载弯矩(图7.5-5),为了找到最大的跨中活载弯矩,首先要确定活载的布置,对汽车荷载受板跨的大小的限制,多数情况下(即l<1.8m时)只有一个车轮能安排在板跨内,所以该荷载总是被安排在跨中。如果认为轮压为一个集中力,则跨中弯矩为 ;当考虑冲击力的影响后,

;当考虑冲击力的影响后, 。由于轮压P/2认为是均匀分布在b的范围,所以计算弯矩时,要考虑这种影响。

。由于轮压P/2认为是均匀分布在b的范围,所以计算弯矩时,要考虑这种影响。

式中 P——轴重,对于汽车荷载应取用加重车后轴的轴重计算;

a——板的有效工作宽度;

l——板的计算跨径;

(1+μ)——考虑冲击影响的增大系数,汽车荷载的局部加载及在T形梁、箱形梁悬臂板上的冲击系数采用1.3。

图7.5-5 单向板内力计算图式

如果板的跨径较大,可能还有第二个轮进入跨径内时,可将荷载布置得使跨中弯矩为最大。

【例7.5-1】 一个前轴车轮作用下桥面板的内力计算。主梁跨径为19.5m,桥墩中心距为20m,横隔梁间距4.85m,桥宽为(5×1.6+2×0.75)m=9.5m,主梁为6片。铺装层由沥青面层(3cm)和混凝土垫层(9cm)组成。板厚12cm,主梁肋宽18cm,高130cm,见图7.5-6。桥面荷载为公路—Ⅰ级。试确定板内的弯矩。

图7.5-6 【例7.5-1】图

解答:(1)板类型判别 行车道板平面尺寸:顺桥向La=485cm,横桥向Lb=160cm。

所以行车道板为单向板,可取单位宽度来设计。

(2)计算跨度 计算弯矩时,l=L0+t=(160-18+12)cm=154cm,此处t(t=12cm)为板厚,bb(bb=18cm)为梁肋宽,hb(hb=130cm)为梁肋高。

剪力计算时

l=L0=(160-18)cm=142cm

(3)每延米板上恒载g

沥青混凝土面层g1 0.03×1.0×23kN/m=0.69kN/m

C25混凝土垫层g2 0.09×1.0×24kN/m=2.16kN/m

C25混凝土桥面板g3 0.12×1.0×25kN/m=3.0kN/m

合计 g=g1+g2+g3=5.85kN/m

(4)简支条件下每米宽度上恒载产生的板的内力

(5)轮压区域尺寸 汽车前轮的着地长度a2为20cm,宽度b2为30cm,如图7.5-6所示,前轴上的压力为30kN,此时桥面板上的轮压区域为

a1=a2+2h=(20+2×12)cm=44cm

b1=b2+2h=(30+2×12)cm=54cm

此处h为铺装层,由沥青面层和混凝土垫层组成。

h=(3+9)cm=12cm

(6)桥面板荷载有效分布宽度a

1)车轮在板跨中部时,应用式(7.5-6)

,取a=102.7cm。

,取a=102.7cm。

2)车轮在板跨边端时,应用式(7.5-8)

a=a2+2h+t=(44+12)cm=56cm

因车辆轮距为1.8m,而桥主梁间距为1.6m,因此,每一跨板内仅只作用有一个车轮,故板内的车轮荷载为P/2。

(7)车辆荷载在桥面板中产生的内力 因为汽车荷载的局部加载的冲击系数采用0.3,所以车轮考虑冲击影响的增大系数1+μ=1.3。

(8)简支梁跨中弯矩M0 由式(7.2-9)、式(7.2-10)中的符号说明得永久作用效应的分项系数为1.2,汽车荷载效应的分项系数为1.4。

M0=(1.2×1.73+1.4×6.03)kN·m=10.52kN·m

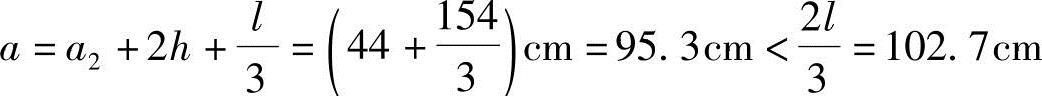

(9)最终内力 由于 ,故主梁抗扭能力较大。由式(7.5-10)、式(7.5-12)得:

,故主梁抗扭能力较大。由式(7.5-10)、式(7.5-12)得:

桥面板跨中弯矩

M中=0.5M0=0.5×10.52kN·m=5.26kN·m

桥面板支点弯矩

M支=-0.7M0=-0.7×10.52kN·m=-7.36kN·m

2.悬臂板的内力计算

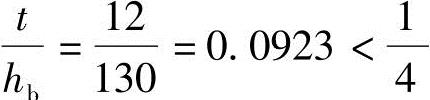

悬臂板在荷载作用下,除了直接承受荷载的板条外,相邻的板条也发生挠曲变形而承受部分荷载。因此,在计算悬臂板内力时,应先计算悬臂板活载的有效分布宽度。垂直于悬臂板跨径方向的车轮荷载分布宽度,当c值(图7.5-7)不大于2.5m时,可按下列公式计算

a=(a1+2h)+2c (7.5-16)

式中 a——垂直于悬臂板跨径的车轮荷载分布宽度;

a1——垂直于悬臂板跨径的车轮着地尺寸;

图7.5-7 车轮荷载在悬臂板的分布

1—桥面铺装 2—腹板 3—悬臂板

c——平行于悬臂板跨径的车轮着地尺寸的外缘,通过铺装层45°分布线的外边线至腹板外边缘的距离;

h——铺装层厚度。

计算根部最大弯矩时,应将车轮荷载靠板的边缘布置,此时b=b1+h,如图7.5-8所示。则恒载和活载弯矩值可由一般公式求得。

悬臂板根部每米宽板条的恒载弯矩(近似值)为

图7.5-8 悬臂板的力学模型

悬臂板根部每米宽板条的活载弯矩为

或

式中  ——汽车荷载作用在每米宽板条上的荷载集度;

——汽车荷载作用在每米宽板条上的荷载集度;

l0——悬臂板的长度。

最后可得1m板条的最大弯矩为

MA=rQMAP+rGMAg

式中 rG——恒载效应分项系数;

rQ——活载效应分项系数。

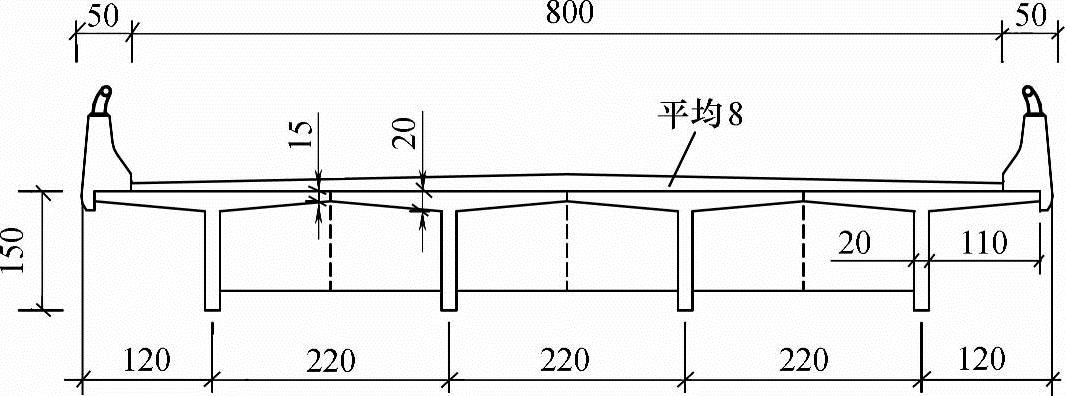

【例7.5-2】 如图7.5-9所示,某公路桥桥面净宽为(8+2×0.50)m,汽车荷载为公路—Ⅱ级。翼缘板带有湿接缝的钢筋混凝土T梁桥,标准跨径为20m,主梁间距2.2m,边板外翼缘1.2m。梁高1.5m,横隔梁间距4.85m,铺装层平均厚度为8cm,铺装层重度γ铺=24kN/m3,桥面板重度γ板=25kN/m3,防撞护栏每侧重5kN/m。试计算边板悬臂板的弯矩、剪力。

图7.5-9 【例7.5-2】图(尺寸单位:cm)

解答:边主梁外翼缘为嵌固在主梁梁肋上的悬臂板。

(1)板的计算跨径l=1.1m。

(2)恒载集度g。

铺装层g1 0.08×1.0×24kN/m=1.92kN/m

混凝土桥面板g2

合计 g=g1+g2=6.30kN/m

防撞护栏自重:P护=5×1kN=5kN;

作用点l护:取外翼缘端部以内0.2m处,即l护=0.9m。

(3)恒载弯矩、剪力

(4)汽车荷载选用如图7.5-10所示车辆荷载进行计算。

图7.5-10 车辆荷载

1)选取荷载:根据轴距及轴重,采用2×P=2×140kN或2×P=2×120kN或前轴P=30kN计算,应以重轴为主。

2)轮载分布:重轴车轮着地尺寸a2×b2=0.2m×0.6m。

经铺装层按45°角扩散后在板顶的分布尺寸

a1=a2+2h=(0.2+2×0.08)m=0.36m

b1=b2+2h=(0.6+2×0.08)m=0.76m

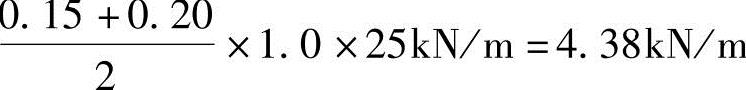

3)板的有效工作宽度。车轮尽量靠近悬臂端部,如图7.5-11所示。

c=0.48m<2.5m

a=(a1+2h)+2c=(0.36+2×0.48)m=1.32m

小于最小轴距1.4m,取后轴,且有效工作宽度无重叠,取用单个车轮的有效工作宽度即可。

4)车轮荷载集度。车轮位于悬臂根部,分布范围a=1.32m,b=0.76m。

车轮荷载集度

(5)汽车及冲击力弯矩、剪力(取冲击系数μ=0.3)

图7.5-11 板的有效工作宽度(尺寸单位:cm)

(6)弯矩组合

M悬=γ0(γGlMGl+γQlMQl)=1.0×(1.2×5.63+1.4×10.45)kN·m=23.39kN·m

V悬=γ0(γGlVGl+γQlVQl)=1.0×(1.2×8.78+1.4×43.54)kN=71.49kN

3.铰接悬臂板的内力计算

T形梁翼缘作为行车道板往往用铰接的方式连接,最大弯矩在悬臂根部。

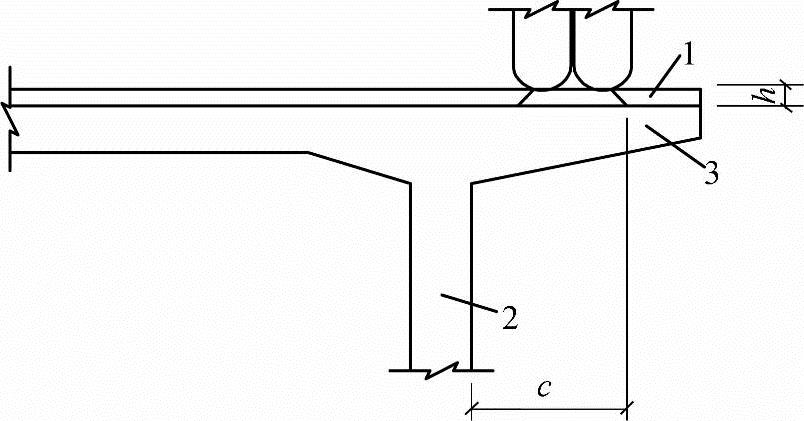

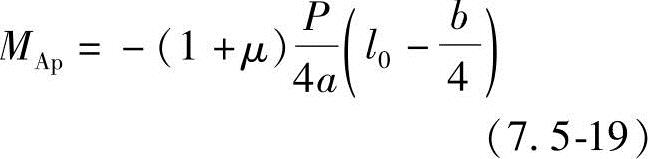

根据计算分析可知,计算活载弯矩MAp时,最不利的荷载位置是把车轮荷载对中布置在铰接处,这时铰内的剪力为0,可按悬臂板计算,两相邻悬臂板各承受半个车轮荷载,即P/4,如图7.5-12所示。悬臂板根部每米宽的活载弯矩为

式中 1+μ=1.3。

悬臂板根部每米宽的恒载弯矩为

式中 l0——铰接悬臂板的净跨径。

图7.5-12 铰接悬臂板的受力图式

悬臂板根部每米宽的最大弯矩为

M=rQMAp+rGMAg (7.5-21)

式中 rG——恒载效应分项系数;

rQ——活载效应分项系数。

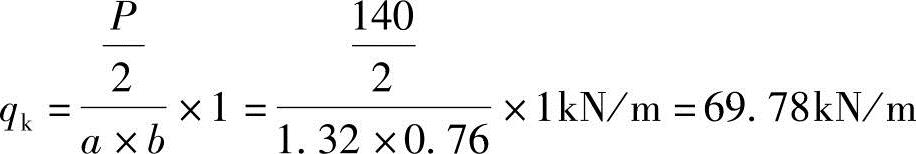

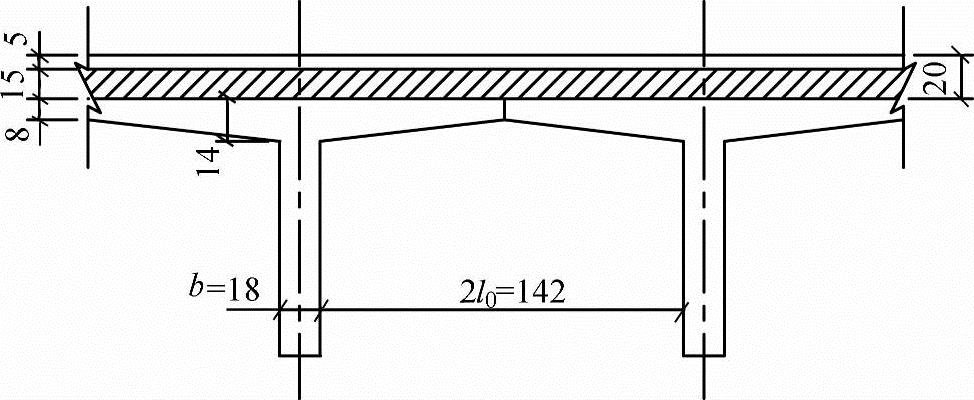

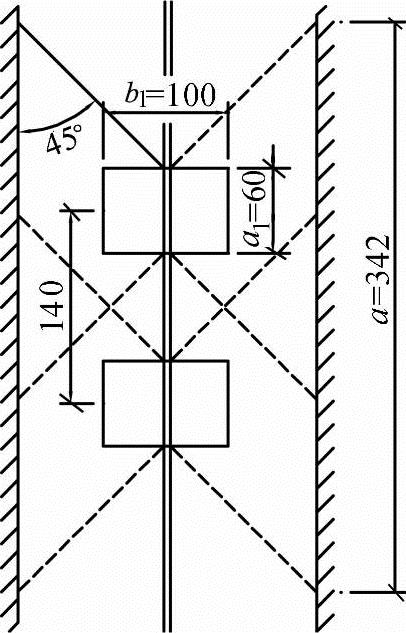

【例7.5-3】 图7.5-13所示T形梁翼板所构成的铰接悬臂板。设计荷载为公路—Ⅱ级,γ0=1.0,冲击系数μ=0.3。桥面铺装为5cm沥青混凝土面层(重度为21kN/m3)和15cm防水混凝土垫层(重度为25kN/m3)。计算铰接悬臂板的设计内力。

解答:(1)恒载内力(以顺桥向1m宽的板进行计算)

1)每延米板上的恒载集度。

图7.5-13 铰接悬臂行车道板(尺寸单位:cm)

沥青混凝土面层: g1=0.05×1.0×21kN/m=1.05kN/m

防水混凝土垫层: g2=0.15×1.0×25kN/m=3.75kN/m

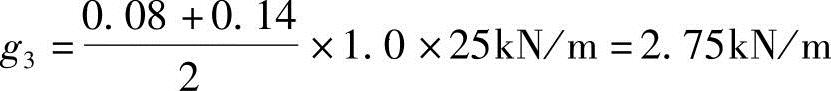

T形梁翼板自重:

合计 g=∑gi=7.55kN/m

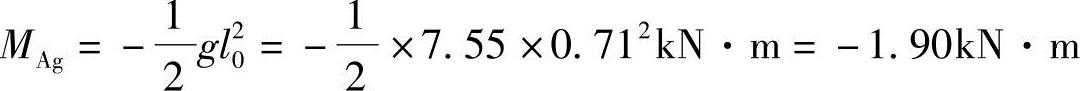

2)每米宽板条的恒载内力。

弯矩

剪力

VAg=gl0=7.55×0.71kN=5.36kN

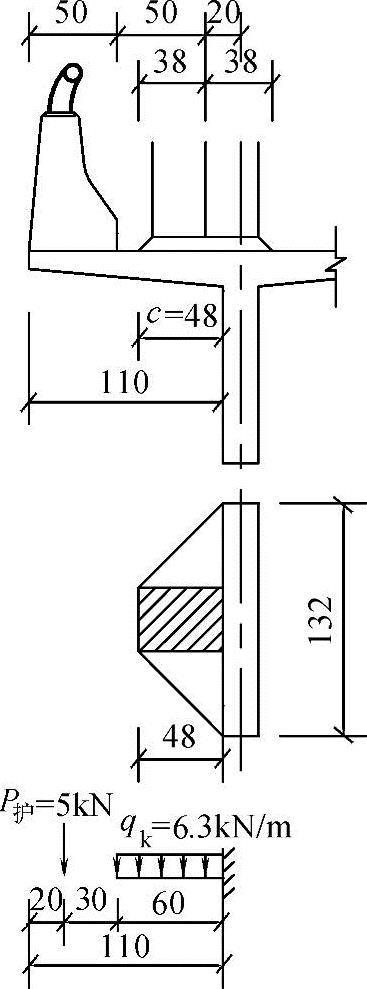

(2)公路—Ⅱ级车辆荷载产生的内力 将公路—Ⅱ级车辆荷载的两个140kN轴重的后轮(轴间距1.4m)沿桥梁的纵向作用于铰缝轴线上,为最不利荷载。由表7.2-4查得重车后轮的着地长度a2=0.2m,着地宽度b2=0.6m,车轮在板上的布置及其压力分布图形如图7.5-14所示,铺装层总厚H=(0.05+0.15)m=0.20m,则板上荷载压力面的边长为

a1=a2+2H=(0.2+2×0.20)m=0.6m

b1=b2+2H=(0.6+2×0.20)m=1.0m

则铰缝处纵向两个车轮对于悬臂根部的有效分布宽度为

a=a1+d+2l0=(0.6+1.4+2×0.71)m=3.42m

作用于每米宽板条上的弯矩为

图7.5-14 两个后轴轮载作用于铰缝轴线上(尺寸单位:cm)

P为在有效分布宽度内作用于铰缝的轴重之和,P=140×2kN=280kN。

相应于每米宽板条活载最大弯矩时的每米宽板条上的剪力

(3)悬臂板根部每米宽的最大弯矩

M=γ0(γAgMAg+γApMAp)=1.0×(-1.2×1.90-1.4×12.24)kN·m=-19.42kN·m

V=γ0(γAgVAg+γApVAp)=1.0×(1.2×5.36+1.4×26.61)kN·m=43.69kN·m

7.5.1.5 斜板桥的受力特点

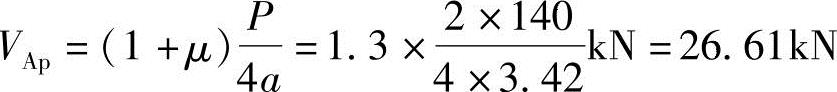

国外学者通过对简支斜板桥进行模型试验,认为可以把斜板的受力性能简单地用一个三跨连续梁相比拟,如图7.5-15所示。具体归纳为如下几点:

图7.5-15 斜板桥的受力状态

(1)支撑边反力 支撑边的反力是呈不均匀分布的,以钝角B、C处的反力最大,以锐角A、D处的反力最小,甚至可能出现负反力,使锐角向上翘,如图7.5-15c所示。

(2)跨中主弯矩 对于宽跨比较大的斜板,其中心处的主弯矩方向接近与支撑边正交。但在斜板的两侧,则无论斜板宽跨比的大小,其主弯矩方向接近平行自由边,如图7.5-15d、e所示。并且,弯矩值沿板宽分布也是不均匀的,对于均布荷载,中部弯矩值大于两侧;对于集中荷载,则以布载点处为最大。

(3)钝角负弯矩 如同连续梁的中支点截面一样,在钝角B、C处产生负主弯矩,有时它的绝对值比跨中主弯矩还要大,其负主弯矩的方向接近与钝角的二等分线相正交。

(4)横向弯矩 斜板的最大纵向弯矩,虽比同等跨径的直桥要小,但横向弯矩却比同等跨径的直桥要大得多,并且沿自由边的横向弯矩还出现反号,靠近锐角处为正,靠近钝角处为负(图7.5-15e)。

(5)扭矩 图7.5-15c所示的A、D点,有起翘的趋势,如果固定A、D两点,那么将使斜板在两个方向产生扭矩,这也是斜板的一个重要特点,但它的分布十分复杂。

影响斜板桥受力的因素包括以下内容。

(1)斜交角α 斜交角是指桥梁轴线与支撑边垂线的夹角,斜交角大小直接关系到斜桥的受力特性,斜交角越大,斜桥的特点越明显。《规范》规定:当斜交角小于15°时,可以忽略斜交的影响,按正交板桥计算。

(2)宽跨比b/l 设b为垂直于桥轴线方向的桥宽,l为垂直于支撑线的宽跨,宽跨比较大,斜桥相对宽度越大,斜桥的特点越明显;宽跨比较小的斜桥,其跨中受力特点比较靠近正桥,只是在支撑线附近的断面才显示出斜桥的特点。

(3)支撑形式 支座个数的多少、支撑形式的变化,包括横桥向是否可以转动或移动、是否采用弹性支撑,对斜板的内力分布均有明显的影响。

掌握了上述斜板的受力性能后,就可以应用近似方法计算其内力,合理地配置斜板的钢筋。当整体式斜板桥的斜交角(板的支撑轴线的垂直线与桥纵轴线的夹角)不大于15°时,可按正交板计算,计算跨径为:当l/b≤1.3时,按两支撑轴线间垂直距离的正跨径计算;当l/b>1.3时,按顺桥向纵轴线的斜跨径计算;以上l为斜跨径,b为垂直于桥纵轴线的板宽。装配式铰接斜板桥的预制板块,可按宽为两板边垂直距离、计算跨径为斜跨径的正交板计算。

有关全国一、二级注册结构工程师专业考试教程的文章

板中配置的抗冲切箍筋或弯起钢筋,应符合构造规定。配置抗冲切钢筋的冲切破坏锥体以外的截面,尚应按第2.8.1节的要求进行受冲切承载力计算,此时,um应取配置抗冲切钢筋的冲切破坏锥体以外0.5h0处的最不利周长。......

2023-08-28

单击菜单:Leaftool >Analysis,弹出板簧分析对话框,如图2-8所示;图2-8板簧分析对话框Leafspring Model Name:LEAFSPRING_5pian;Analysis Name:LEAF_ANALYSIS,勾选Save Analysis;Steps:20;Attachment Flag:joint,通过铰接副连接;Applied Load Paraments:勾选 Vertical Fz:10 000 N;其余参数保持默认;单击Simulation,对板簧进行仿真,仿真完成后按F8进入后处理模块。至此,单个板簧模型分析完成。......

2023-09-17

图3-2新建模板对话框单击Build > Hardpoind > New命令,弹出创建硬点对话框如图3-3所示;在硬点名称里输入p0,类型选择left;在位置文本框输入0.0,-1 000.0,-125.0;单击Apply,完成p0硬点的创建;重复硬点建立,完成如下硬点参数的建立。......

2023-09-17

图4-2-7“函数参数”对话框4.2.3.2计算年平均盈亏平均值函数的计算与求和函数的计算基本一致,函数选择“AVERAGE”,计算区域为“B8:M8”。......

2023-11-07

与个人权利相关的刊登姓名和照片的规定:在报道事故犯罪调查或审判类事件时,媒体通常不得发布任何可能导致受害者和肇事者身份被识别出来的文本或图片信息。不得刊登受害人家属和其他仅间接地受事故影响或与犯罪行为无关的人的姓名和照片。......

2023-11-05

单击Build > Attachments > Joint > New命令,弹出创约束件对话框,如图3-14所示;Joint Name:p1;I Part:._my_leaf_4.nrl_1_beam1;J Part:._my_leaf_4.mts_leafspring_to_body;Joint Type:revolute;Active(激活):kinematic mode;Location Dependency:Delta location from coordinate;图3-14刚性约束对话框—revoluteCoordinate Reference:._my_leaf_4.ground.hpl_p1;Location:0,0,0;Location in:local;Orientation Dependency:Delta orientation from coordinate;Construction Frame:._my_leaf_4.ground.cfl_p1;单击Apply,完成约束副._my_leaf_4.jklrev_p1的创建。部件shackle与安装件leafspring_to_body之间revolute约束。部件rear_axle与nrl_4_beam4之间fixed约束。......

2023-09-17

图3-4 焊接的操作姿势a)握笔法 b)正握法 c)反握法焊接步骤1)准备焊接。如焊丝中已加了焊剂,则不需要在焊接时另加焊剂。注意加热时烙铁和焊件采用面接触,不要用烙铁对焊件施加压力。2)查看是否有连焊、焊点是否拉尖的现象。6)焊接部位有无热损伤和机械损伤现象。在外观检查中发现有可疑现象时,采用手触检查。......

2023-10-28

相关推荐