由于混合动力汽车构型的不同,串联式和并联式混合动力汽车对动力电池的要求又有差别。可见,PHEV 对动力电池的要求是非常高的。......

2023-08-20

1.动力电池冷却

动力电池温控系统的作用是为动力电池冷却和保温。

1)动力电池冷却系统结构

水冷动力电池冷却系统结构如图7-1-1所示,主要部件包括散热器、膨胀壶、电子水泵、VCU(或HPCM2,混动车型)、冷却液控制阀、加热器和冷却管路等。

图7-1-1 水冷动力电池冷却系统结构

水冷动力电池冷却系统的优点是:电池平均能量效率高;电池模块结构紧凑;冷却效果优异;能集成电池加热组件,解决了在环境温度很低的情况下加热电池的问题。

其缺点是:系统复杂,多了很多部件,如水泵、阀、低温水箱,成本增加。

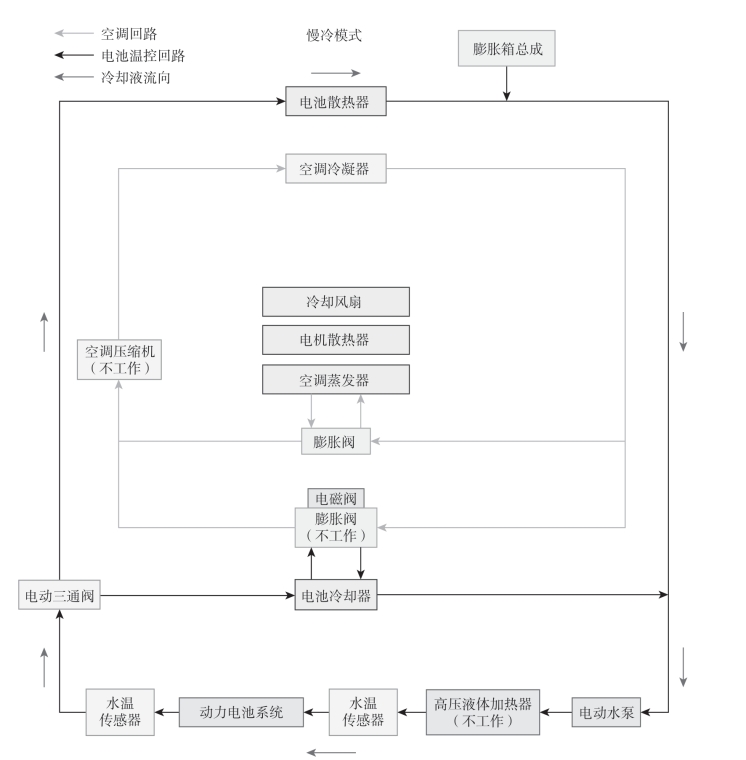

2)动力电池慢冷

动力电池慢冷是膨胀阀不工作,其慢冷原理如图7-1-2所示。

图7-1-2 动力电池慢冷原理

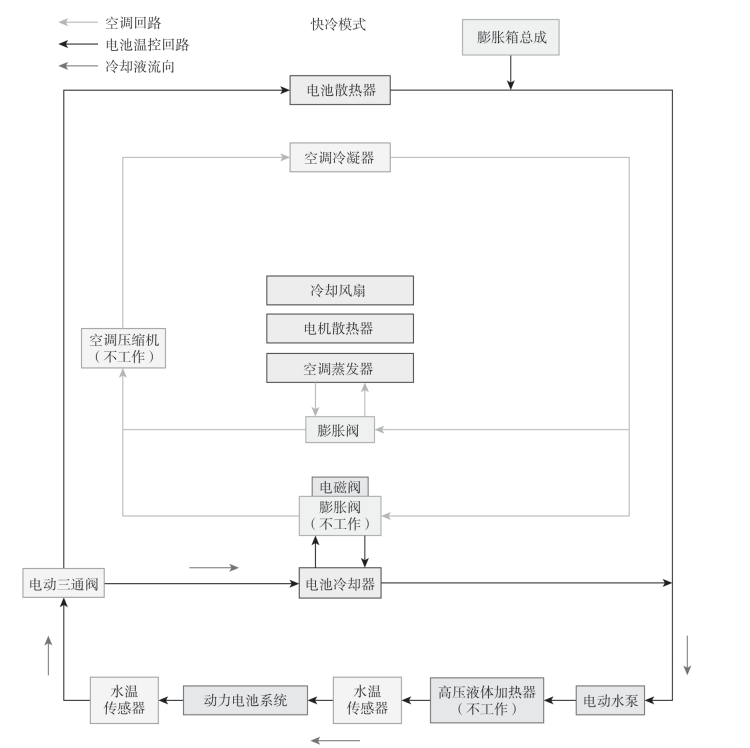

3)动力电池快冷

动力电池快冷是膨胀阀工作,其快冷原理如图7-1-3所示。

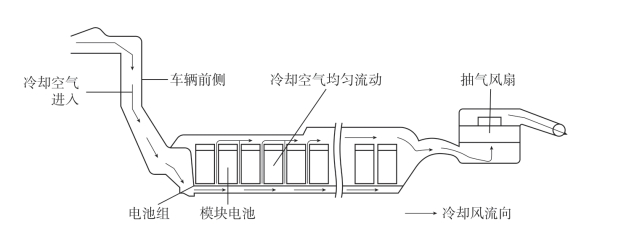

2.动力电池风冷

风冷动力电池冷却系统结构如图7-1-4所示。

图7-1-3 动力电池快冷原理

图7-1-4 风冷动力电池冷却系统结构

冷却空气在动力电池模块中的流动有串行、并行通风等几种方式。

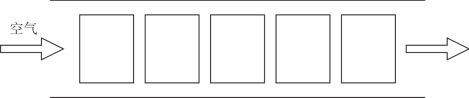

1)串行通风结构

风冷电池模块采用串行通风结构,如图7-1-5所示。

在该散热模式下,冷空气从左侧吹入从右侧吹出。空气在流动过程中不断地被加热,所以右侧的冷却效果比左侧要差,电池箱内电池组温度从左到右依次升高。目前该技术应用在第一代丰田普锐斯等车型。

图7-1-5 风冷电池模块

2)并行通风结构

并行通风结构如图7-1-6所示。并行通风方式可以使得空气流量在电池模块间更均匀地分布。需要对进排气通道、电池布置位置进行很好的设计。其楔形的进排气通道使得不同模块间缝隙上下的坟力差基本保持一致,确保吹过不同电池模块的空气流量的一致性,从而保证了电池组温度场分布的一致性。

图7-1-6 并行通风结构

3)冷却风扇控制

双模式混合动力电池装备有一个冷却风扇和电池冷却通风导管,如图7-1-7所示,电池控制模块使用4个传感器探测电池温度,还有2个传感器探测空气温度,根据温度信号以及风扇转速信号,控制模块通过PWM信号来调节风扇转速,电池组工作温度超出正常范围时,系统起动电池冷却风扇。

图7-1-7 动力电池冷却风扇

3.电池温控系统加热及保温

1)动力电池加热

动力电池加热是高坟液体加热器工作,主要是加热液体,使电池在寒冷的环境下也能正常工作。电池温控系统加热原理如图7-1-8所示。

众所周知,锂离子电池在温度较低的环境充电时,在电池负极锂容易以金属锂的形式析出。这种反应是不可逆的,它不但消耗了电池内部的锂,此外,析出来的锂以枝晶的形式生长在电池负极并不断生长,这种不断生长的枝晶存在着刺穿隔离膜致使电池短路的风险。

为了避免这种风险的出现,在低温环境需要对锂离子电池充电时,一般会采取两种方法:一种方法是降低充电电流;另一种方法是对锂离子电池加热。对于这两种方法,前者的效果有限且会在很大程度上增加充电的时间,后者则需要通过合理的设计以保证高效、可靠和快速地充电。

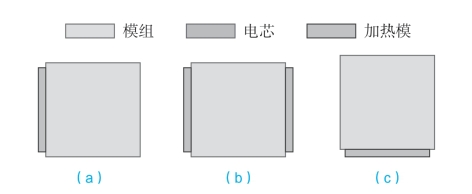

目前,常见的锂离子电池加热方式有三种:电加热膜加热、PTC加热和液热,如图7-1-9所示。

图7-1-8 电池温控系统加热原理

图7-1-9 三种常见的加热方式

(a)电加热膜加热;(b)PTC加热;(c)液热

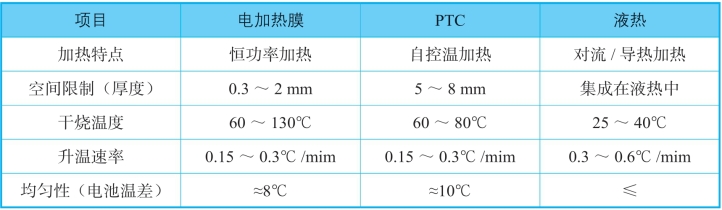

三种加热方式的特点对比如表7-1-1所示。

表7-1-1 三种加热方式的特点对比

(1)功能需求。

加热系统的功能是快速地将电池系统中所有电池单体的温度加热到特定的温度,并保证加热过程中电池单体的温度一致性。因此,与之对应的两个功能需求参数则是电池单体的升温速率和电池单体间的温差。

对升温速率和加热均匀性的控制目标需要根据客户的需求和电芯本身的特性来定。一般要求电池单体的升温速率在0.15~0.8 ℃/min范围内,电池单体间的温差控制在10~15℃以内。

(2)安全需求。

当锂离子电池的温度超过一定限值之后,其内部会出现副反应和元件失效,这些副反应和失效是诱发安全隐患的主因。加热系统直接面对的是锂离子电池,是锂离子电池温度升高的主要热源(加热过程中),因此加热系统的管控尤为重要。

加热系统的管控主要从两个方面出发:一是尽量保证加热回路的控制不出现失效;二是设计合理的干烧温度,这样即使加热回路控制失效,加热系统的温度达到干烧温度之后并不再上升,以确保安全。

加热回路的控制一般有两种方法:其一是加热回路中串入熔丝,当电流超过额定电流一定值之后切断加热回路;其二是采用双继电器模式,从而减少继电器粘连的风险。

干烧温度设计是加热系统安全设计的一个重要保障。干烧温度是指加热系统在额定工况下持续运行,其本身温度或电池温度的最大值,前者称为加热系统干烧温度,后者称为电池单体干烧温度。干烧温度必须设计在锂离子电池极限工作温度以下,以确保加热回路控制失效时锂离子电池不出现热失控和失效。一般情况下电池的温度不允许超过85℃,加热系统的干烧温度控制在65℃以下。

2)电加热膜加热

(1)电加热膜安装位置。

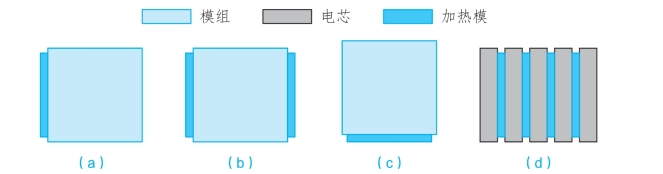

常见的安装位置有模组侧边、模组底部和电池间隙三种方式。对于模组侧边安装的方式又可以分为单侧安装和双侧安装两种形式,如图7-1-10所示。

图7-1-10 电加热膜常见安装位置

(a)模组单侧;(b)模组双侧;(c)模组底部;(d)电芯间隙

(2)电气电控。

图7-1-11所示为电加热膜加热高坟回路示意图,高坟回路由电加热膜、熔丝和继电器串联而成,整个高坟回路与电池系统的高坟回路并联。此外,为了减少继电器粘连的风险,加热高坟回路中使用了两个继电器。

图7-1-11 电加热膜加热高压回路示意图

3)PTC加热

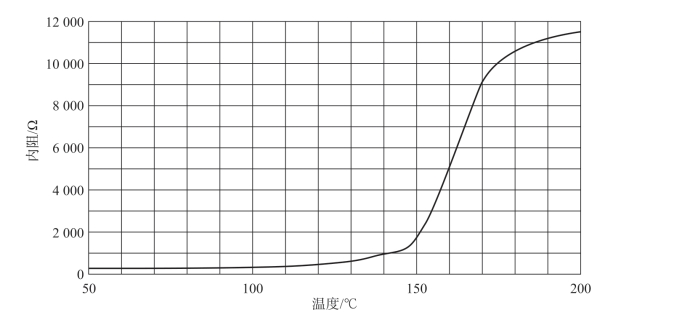

PTC(Positive Temperature Coefficient),即正温度系数,指材料的电阻会随温度的升高而增加,如图7-1-12所示。PTC加热器正是利用材料的这种特性,当加热器温度升高时,其内阻增大引起加热功率减小,自身温度下降;当加热温度下降时,其内阻减小引起加热功率增大,自身温度升高,因此将自身的温度控制在设定值,从而保障加热的安全性。

图7-1-12 PTC材料电阻随温度变化的曲线

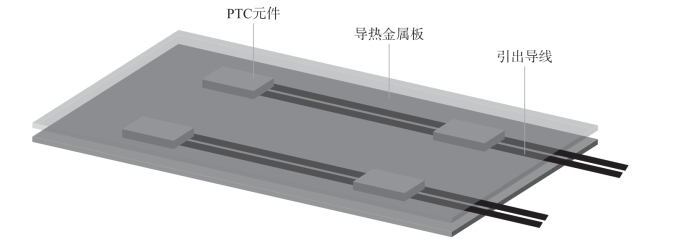

(1)PTC加热结构。

图7-1-13所示为PTC加热器的结构,PTC加热器由PTC元件、导热金属板和引出导线组成。PTC元件是PTC加热器的发热元件,在电连接方面,它通过引出导线串入加热高坟回路,在结构设计方面,它被绝缘密封于导热金属板内部;导热金属板起导热、均热和结构强度的作用,导热金属板的厚度就是PTC加热器的厚度,一般情况下PTC加热器的厚度在8 mm左右。

图7-1-13 PTC加热器的结构

(2)安装位置。

常见的安装位置有模组侧边和模组底部两种方式。对于模组侧边安装的方式又可以分为单侧安装和双侧安装两种形式,如图7-1-14所示。

图7-1-14 PTC加热器常见的安装位置

(a)模组单侧;(b)模组双侧;(c)模组底部

(3)电气电控。

图7-1-15所示为PTC加热器加热高坟回路示意图,高坟回路由PTC和继电器串联组成,单块PTC加热器之间先进行并联,之后与继电器进行串联,最后与电池系统高坟进行并联。

图7-1-15 PTC加热器加热高压回路示意图

4)液热

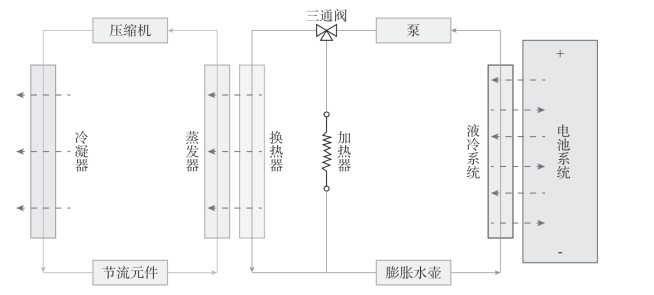

液热是建立在液冷系统之上的一种加热形式,通过在外循环冷却回路中并入一个加热回路,并可以对电池系统进行加热。图7-1-16所示为液热系统的原理图,当收到加热指令时,三通阀指向加热回路,工质被加热之后流经液冷系统并对电池系统进行加热;当收到冷却指令时,三通阀指向换热器,工质被冷却之后流经液冷系统并对电池系统进行冷却。这种加热形式在实现较高升温速率的同时,将干烧温度控制在一个较低的水平,且大部分零部件与液冷系统共用。

与液冷系统相同,液热系统也包括外部热管理系统和内部热管理系统。外部系统主要为三通阀和加热器,三通阀一般为标准件;加热器目前有两种形式,即电阻丝加热和PTC加热。内部系统与液冷系统共用,内部系统的零部件设计一般在液冷系统设计时完成。

液热系统进行单独设计时需要确定的参数主要是液冷系统冷却液的入口温度和冷却液流量。通常冷却液入口温度在40~60℃范围内,冷却液流量为10 L/min。

图7-1-16 液热系统的原理图

5)保温

当电池系统遇到低温环境和高温环境时,冷却系统和加热系统对电芯温度控制的作用固然很重要,但良好的保温系统确实是不可或缺的,它不仅能够提升冷却和加热的效率,而且还能在较大程度上减少热管理系统的能耗。目前国内的电池系统中对保温的应用尚处于初期阶段,保温设计主要是为了隔离外部热源的热量,国外如特斯拉等公司的电池系统中有较为明晰的保温系统设计。

(1)保温概述。

目前,行业内普遍上对于保温系统没有提出十分具体的设计目标,但有一些具有前瞻性的公司已经提出了自己的目标。国内某电池系统对保温系统设计提出的目标是:在非工作状态下,电池初始温度40℃,长期暴露在-15℃环境下,电池单体最低温度降到0℃的时间应大于等于6 h。

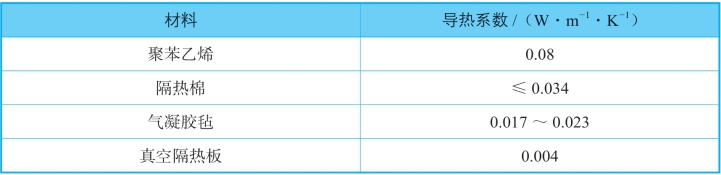

保温设计主要是保温材料和隔热设计。表7-1-2所示为几种常见的保温材料及其对应的导热系数。对于保温材料来说,导热系数是评判保温效果的关键因素,导热系数越小,保温性能越好,相应的成本也就越高。隔热设计则主要从模组和箱体两个级别进行,接下来将分别对模组保温设计和箱体保温设计进行介绍。

表7-1-2 几种常见的保温材料及其对应的导热系数

(2)保温原理。

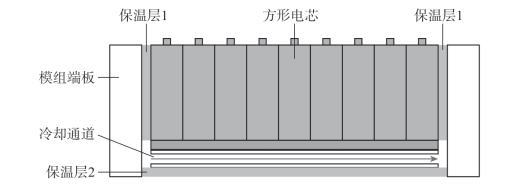

图7-1-17所示为方形模组保温设计原理图,电芯与外界的热量交换大部分通过两条路径完成的。

第一条路径是热量通过方形电芯的大面传递到模组端板,然后从模组端板传递给电池箱体,最后将热量传递给环境空气。这是一条可逆的路径,对于冷却为正向路径,对于保温为逆向路径。保温设计的思路是在这条传热路径上找到一个切入点,在这个切入点上进行保温设计,图7-1-17中的保温层1即是在这个切入点,在传热路径中加热保温层1之后,整个路径的换热效率将在很大程度上降低,从而起到保温的作用。

第二条路径是热量通过方形电芯底面传递给冷却通道,然后通过冷却通道传递给电池箱体,最后将热量传递给环境空气。这条路径同样也是可逆的。设计的思路同样是在这条传热路径上找到一个切入点,在这个切入点上进行保温设计,图7-1-17中的保温层2即是在这个切入点,在传热路径中加热保温层2之后,整个路径的换热效率将在很大程度上降低,从而起到保温的作用。

图7-1-17 方形模组保温设计原理图

有关新能源汽车结构与原理的文章

超级电容器主要应用在混合动力电动汽车上,超级电容器-蓄电池复合电源系统被认为是解决未来电动汽车动力问题的有效途径之一。超级电容器功率密度高于现有的各种动力电池。2)缺点超级电容器的能量密度远低于其他动力电池的能量密度,装备双电层超级电容器的电动车,一次充电的行程不超过30 km,只适合在行程10 km或行驶5 min的充电站点范围内运行,因此需要频繁充电,这也限制了超级电容器的灵活性和超级电容器汽车的行驶里程。......

2023-08-27

动力电池管理系统是电池保护和管理的核心部件,它的作用是要保证电池安全可靠的使用,控制动力电池的充放电,并向VCU 上报动力电池系统的基本参数及故障信息。在动力电池管理系统中,分别有电路检测回路和电池组控制单元两个功能模块。一体式BMS 具有成本低、结构紧凑、可靠性高的优点,一般常见于容量低、总压低、电池系统体积小的场景中。图2-4-3总线式BMC 的BCU 和BMC 之间的关系......

2023-08-20

动力电池管理系统即BMS,其中包括传感器、控制器、各种控制、驱动开关以及信息通信储存模块等,是一个为管理电池而设计的电子控制系统。动力电池管理系统是电池保护和管理的核心部件,它的作用要保证电池安全可靠地使用,控制动力电池组的充放电,并向VCU上报动力电池系统的基本参数及故障信息。在动力电池管理系统中,分别有电路检测回路和电池组控制单元两个功能模块。图5-2-3总线式BMC的BCU和BMC之间的关系......

2023-08-27

2.电池状态分析1)荷电状态评估向驾驶员提供动力电池所剩电量就是电池管理系统荷电状态评估模块的功能,对于驾驶员而言,知道动力电池电量还剩百分之几是非常重要的功能。因为动力电池在高温下工作可能引起难以控制的化学反应,轻则损坏电池,严重可能造成人员伤亡。1)动力电池信息显示电池管理系统通常通过仪表把电池状态信息显示出来,告知驾驶员或汽车维修人员。......

2023-08-27

在放电后期,电压接近马尾曲线,组中单体容量正态分布,电压分布很复杂,容量最小的单体电压跌落得也就最早、最快,若这时其他电池电压降低不是很明显,小容量单体电压跌落情况被掩盖,已经被过度放电。......

2023-09-28

相关推荐