桥梁上的正常服役荷载一般在结构中产生高周疲劳损伤的累积,而强震台风等灾害荷载会导致结构中已累积损伤的高应力区域在短时间内发生低周疲劳损伤演化。因此,在桥梁钢箱梁结构的疲劳损伤演化过程分析中,首先要解决如何模拟高、低周疲劳交互作用下的疲劳损伤演化过程的问题,建立疲劳损伤演化过程中群体短裂纹和长裂纹共同演化行为的本构描述。......

2023-08-26

为了验证所发展算法对于大跨桥梁工程结构的有效性,这里选择香港昂船洲大桥(Stonecutters Bridge)为研究对象,模拟昂船洲大桥钢箱梁结构在车辆荷载作用下的疲劳损伤多尺度跨层次演化过程。

1.昂船洲大桥工程概述

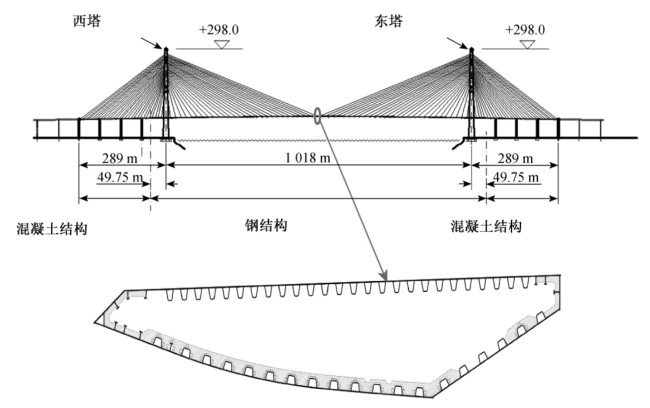

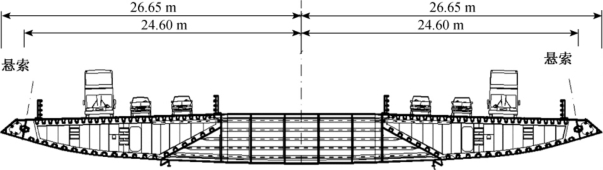

主跨为世界前10之列的斜拉桥昂船洲大桥于2009年12月20日正式通车。该桥的构造如图8.13所示。大桥主跨长1 018m,连引道全长为1 596m,是双三车道公路大桥。主跨桥面板为钢结构,两侧边跨为混凝土结构,可作锚固结构承担主跨部分的重量与活载。主跨梁上索距18m,锚跨梁上索距10m。桥塔为独柱式塔,高298m。昂船洲大桥主跨部分的钢箱梁采用特殊的分体双箱梁结构形式[40],双箱梁间开槽达14.3m,如图8.14所示。由于钢结构疲劳问题相对于混凝土结构更为突出,所以在案例分析中仅关注桥梁钢结构部分的疲劳损伤演化过程分析。

图8.13 昂船洲大桥及其钢箱梁结构

图8.14 昂船洲大桥主跨桥面板构造图

2.昂船洲大桥疲劳车辆荷载

由于目前缺乏昂船洲大桥交通荷载的实测信息,在方法研究阶段,作为权宜之计只能采用桥梁疲劳设计时的标准车辆荷载来暂时取代实测车辆荷载进行计算分析。

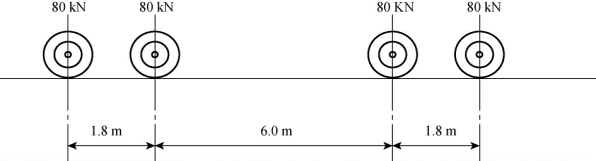

昂船洲大桥的疲劳设计采用英国规范BS5400-Part 10,因此这里选择该规范中用于疲劳设计的标准车辆作为疲劳荷载[41],如图8.15所示,作为研究在服役交通荷载下的大跨桥梁钢箱梁结构疲劳损伤跨尺度演化过程模拟方法的循环作用荷载。

图8.15 标准车辆荷载的轮轴轮距及重量分布

在结构疲劳损伤分析的有限元模型中施加荷载时,由于在模型中并不能提供所有的施加如图8.15所示的集中力的节点,为了正确施加荷载就需要将这些非节点荷载P利用虚功原理等效为节点荷载Re。

单元内部任一点(非单元节点的点)的虚位移f*可表示为:

![]()

其中δ*e为单元节点的虚位移,N为单元形函数。

利用原来的荷载与等效后单元节点荷载在任意虚位移上的虚功相等,可以得到:

![]()

将方程(8-29)代入方程(8-30)可得:

![]()

因为虚位移δ*e是任意的,所以单元等效的节点荷载Re可以表示为:

![]()

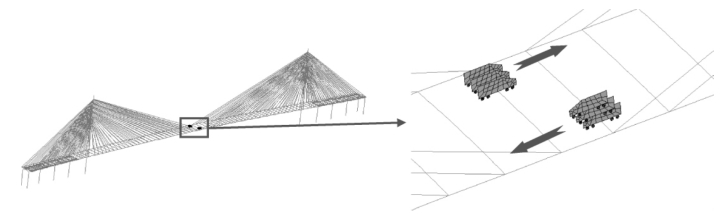

在桥梁服役过程中,车辆荷载在路面各车道的作用方式、位置和经过的时间等是随机的,考虑所有这些荷载作用方式与作用位置去模拟交通荷载对于疲劳损伤演化过程模拟来说也是不必要的,因此这里简化了车辆荷载,不考虑多辆车同时穿过桥梁,假定每一车道上只有一辆车其重量等效于在某时刻通过桥梁的全部车的重量,同时由桥梁的两端匀速地相向而行,如图8.16所示。车辆穿过桥梁一次作为一次循环荷载工况,在计算过程中将多次相同的该循环荷载工况封装成一个循环荷载块作为一个荷载步用以加速疲劳损伤演化过程的模拟。

图8.16 桥面上的车辆荷载

3.钢箱梁结构疲劳损伤多尺度跨层次演化过程模拟

按照本章8.3节所介绍的大跨桥梁结构疲劳损伤模拟与分析方法,为了建立昂船洲大桥结构疲劳损伤多尺度模型,首先要确定在整个桥梁结构计算区域中三个不同尺度与层次的子区域的划分。为此需要首先针对桥梁结构整体的梁单元模型进行结构内力分析,确定结构易损构件及其初始缺陷位置。以此为分析目标建立的昂船洲大桥全局单一宏观尺度下的结构梁单元模型如图8.17所示。在车辆荷载作用下进行疲劳损伤演化的模拟。

图8.17 昂船洲大桥单一宏观尺度下的结构模型

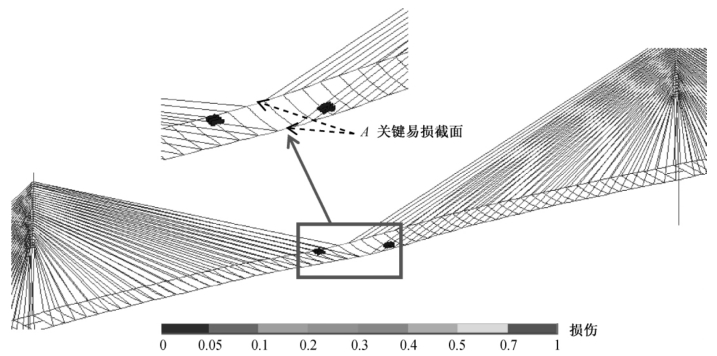

利用如图8.17所示模型进行桥梁结构在正常服役的交通荷载下的疲劳损伤演化过程模拟,发现桥梁跨中部位承受的内力最大,确定跨中部位的桥面板为钢箱梁疲劳损伤的关键截面。进一步分析确定跨中钢箱梁结构中的易损构件,由此确定跨中截面上的疲劳损伤累积关键构件在如图8.18所示的跨中A处位置。

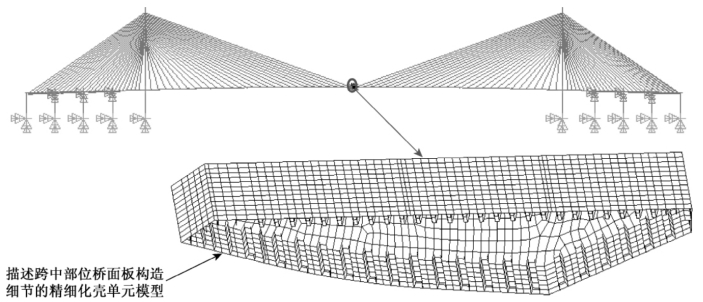

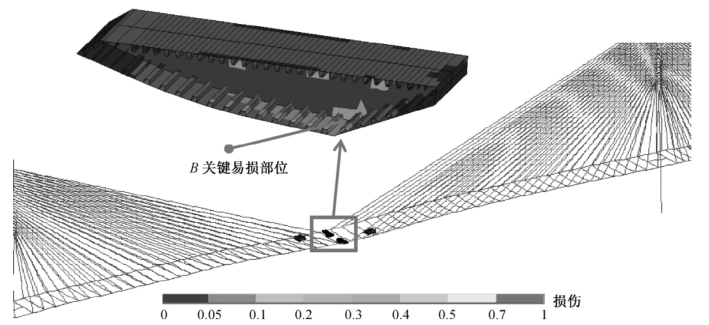

在全局单一宏观尺度结构梁单元模型的跨中位置引入第二类计算区域,即考虑构件几何细节的细化分析区域,在第二类区域植入考虑桥面板构造细节的精细化的壳单元模型,如图8.19所示。利用如图8.19所示的包含第二类计算区域的(考虑跨中部位桥面板构造细节的)昂船洲大桥模型再次进行正常服役交通荷载下的疲劳损伤演化过程模拟。在疲劳损伤演化的模拟中,桥梁上承受的交通荷载是施加在整个桥面板模型上,在第二类计算区域由于植入了考虑桥面板构造细节的精细化的壳单元模型,可以得到关键构件上的热点应力分布,根据热点应力分布和疲劳损伤增量的大小可确定跨中部位桥面板中疲劳易损部位,如图8.20所示的跨中桥面板中B处位置。

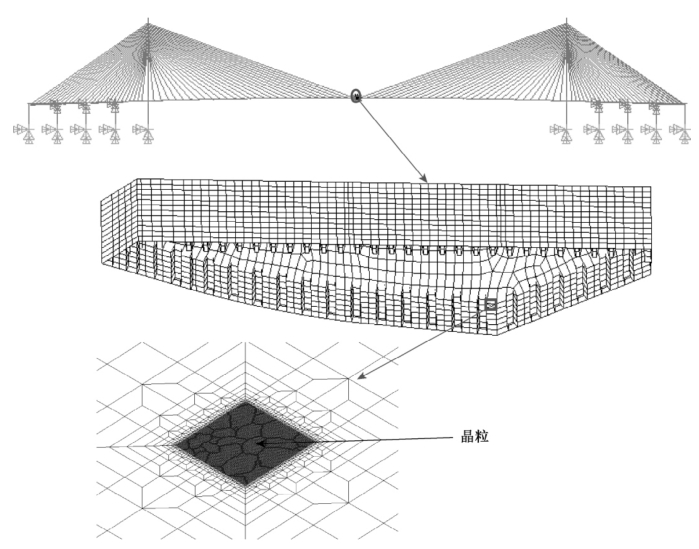

在考虑跨中部位桥面板构造细节的昂船洲大桥的模型中疲劳易损部位引入第一类计算区域,即考虑材料微观构造用以描述短裂纹成核与扩展行为的微观分析子区域,这种区域一般位于结构易损局部的焊趾附近植入微观模型,用以模拟微观尺度上短裂纹的成核与扩展行为。包含了第一、二类计算区域的昂船洲大桥疲劳损伤多尺度分析模型如图8.21所示。

图8.18 用单一宏观尺度结构梁单元模型分析得到的昂船洲大桥疲劳损伤分布

图8.19 考虑跨中部位桥面板构造细节的昂船洲大桥模型

图8.20 用考虑跨中部位桥面板构造细节的模型分析得到的昂船洲大桥疲劳损伤分布(彩图见附录)

图8.21 考虑材料微观结构的桥梁损伤多尺度跨层次演化分析模型

如图8.21所示,在所建立的考虑材料微观结构的桥梁损伤多尺度跨层次演化分析模型中,微观模型嵌入考虑跨中部位桥面板构造细节的宏观精细化模型中用以模拟材料的微观结构如晶界,对短裂纹扩展行为的影响,考虑跨中部位桥面板构造细节的宏观精细化模型嵌入结构梁单元模型中用以精确获得易损的桥面板的应力分析,并在此基础之上进行宏观疲劳损伤演化的模拟。降低计算代价提高计算效率,所建立的多尺度模型中,除了跨中部位,其余区域全部采用结构梁单元建模,作为连接桥梁各部分与考虑跨中部位桥面板构造细节的宏观精细化模型的载体。桥梁服役过程中承受的动态交通荷载作用于全桥结构模型上,由此产生的循环作用的内力与疲劳应力传递到考虑跨中部位桥面板构造细节的宏观精细化模型区域(第二类计算区域)与微观模型区域(第一类计算区域),并在这两类区域发生疲劳损伤多尺度跨层次的演化与累积。

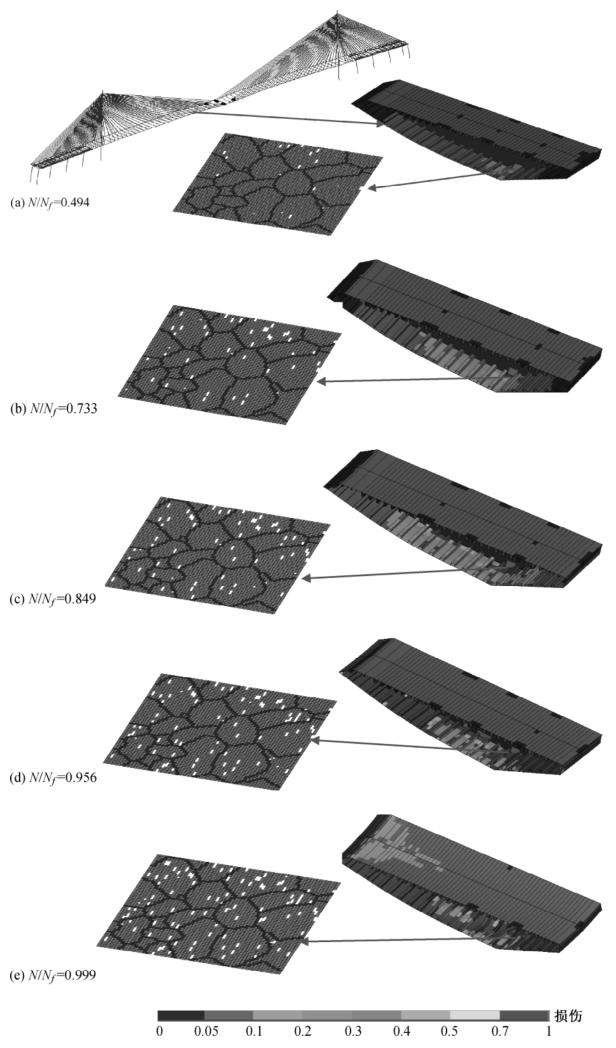

利用上述模型分析昂船洲大桥在正常服役的交通荷载作用下疲劳损伤多尺度跨层次演化的过程,可得到如图8.22所示的各服役时期桥梁跨中钢箱梁中的疲劳损伤演化过程分析结果。

图8.22给出了跨中钢箱梁结构从服役初期(服役期前49%)到服役末期N/Nf=0.999,在桥梁跨中钢箱梁结构中各部分构件中易损部位微观尺度上短裂纹萌生与扩展过程与关键构件在宏观尺度上的疲劳损伤演化过程,直至钢箱梁结构发生疲劳失效。由图8.22可见,在钢箱梁结构的疲劳损伤在服役初期(预计服役期的前49%部分)的疲劳损伤累积十分缓慢,在微观尺度单元(晶粒)内部只观察到少量的疲劳微裂纹(参见图8.22(a)),而在服役后期疲劳损伤的累积速率逐渐增加,关键构件中的易损部位率先发生局部的微观体元失效,然后迅速蔓延至整个关键构件,使该关键构件丧失承载能力(参见图8.22(b));直至损伤蔓延至钢箱梁结构的下缘的几乎全部腹板(参见图8.22(e)),导致钢箱梁结构层次上的疲劳失效。

图8.22 昂船洲大桥跨中钢箱梁车辆载荷作用下的疲劳损伤多尺度演化过程分析(彩图见附录)

上述对昂船洲大桥在车辆荷载作用下的疲劳损伤多尺度跨层次演化过程的案例分析表明,所发展的方法可以并发的模拟关键构件中易损部位微观尺度上短裂纹萌生与扩展与关键构件宏观尺度上疲劳损伤演化,直至结构整体疲劳失效这个多尺度跨层次的过程。该方法可以以较低的计算代价模拟千米数量级的大跨桥梁结构在疲劳荷载作用下的微观损伤演化,为探寻研究大型钢结构微观疲劳损伤机理,及时预知结构在微观尺度上潜在的损伤,提供了一种高效可行的数值分析手段。

必须指出的是,上述对昂船洲大桥钢箱梁结构疲劳损伤的分析只是考虑了正常服役的交通荷载,并且由于缺乏实测数据没有基于交通荷载实测结果,也没有考虑地震、台风等极端荷载作用和环境腐蚀及变温作用,因此上述分析结果并不能涵盖桥梁结构中实际累积的全部疲劳损伤。此外,建立的桥梁损伤分析模型还应该基于结构健康监测信息进行模型修正和验证。不过,可以预期的是,这里所发展的大跨桥梁结构疲劳损伤多尺度跨层次演化过程模拟方法,在结构健康监测信息与无损检测技术的辅助下,再考虑全部桥梁服役期中的各种荷载与环境作用进行分析,将可为大跨桥梁结构疲劳损伤预后提供可靠的数值分析方法。

有关结构损伤多尺度模拟与分析的文章

桥梁上的正常服役荷载一般在结构中产生高周疲劳损伤的累积,而强震台风等灾害荷载会导致结构中已累积损伤的高应力区域在短时间内发生低周疲劳损伤演化。因此,在桥梁钢箱梁结构的疲劳损伤演化过程分析中,首先要解决如何模拟高、低周疲劳交互作用下的疲劳损伤演化过程的问题,建立疲劳损伤演化过程中群体短裂纹和长裂纹共同演化行为的本构描述。......

2023-08-26

2.钢箱梁的结构特点外形新颖,结构独特昂船洲大桥主跨由65个钢箱梁组成,其中标准段为54个,每一标准梁段由3个单元组成:左右箱梁、中间箱梁,呈H形,其中每边箱梁是由1块边板,6块顶板,5块底板,3块斜腹板,2块内外腹板,1块纵腹板,5块横隔板,1块锚腹板组成。......

2023-07-02

目前对在疲劳损伤过程中微裂纹成核与扩展问题的研究,大都是在单一尺度下进行。疲劳损伤累积过程中的微裂纹成核与扩展阶段的疲劳损伤过程是一个跨尺度演化行为,在细观尺度下,表现为微裂纹的成核与扩展造成的微观缺陷的增长,在宏观尺度下,表现为微裂纹扩展的群体效应造成宏观疲劳损伤累积和寿命消耗。......

2023-08-26

结构损伤一致多尺度分析的关键是在不同尺度的模型衔接起来进行计算,为此首先需要将前述跨尺度界面单元衔接方法引入ABAQUS,按软件指定的格式引入跨尺度界面上须满足的位移约束方程。但是由于K2本身是奇异的,同时计算机有效位数是有限的,α过大会导致系统方程病态而使计算失效。根据所建立的结构一致多尺度模型并通过宏细观变量的跨尺度关联,便可实现结构损伤的并发多尺度计算。......

2023-08-26

图4.12纯弯曲作用下跨尺度界面上的应力分布首先假设当跨尺度界面处的梁单元节点只有绕x轴的弯矩Mx作用时,根据界面上大小尺度模型做功相等,可得:其中θx为绕x轴转角。此外,还应注意到,该方法分成四部分导出的跨尺度界......

2023-08-26

为了便于有限元程序的实施,需要将上一节中在各个子域以及在连接不同子区域边界上建立的平衡方程离散化,组装成有限元基本方程组。求解过程中须重复迭代直到满足如下的收敛条件:其中tol w为平衡迭代容差。......

2023-08-26

本节将展示一个典型的混凝土试样由微裂纹扩展导致破坏的数值模拟案例,以说明所提出的混凝土细观多裂纹模型可以有效地模拟混凝土中裂纹扩展导致构件破坏的全过程。图3.20混凝土单轴拉伸试样对任何一种混凝土配比,将随机产生8~10个数值分析的试样。图3.21微裂纹扩展导致试样破坏的全过程模拟如图3.21是试样初始状态下的裂纹分布状。......

2023-08-26

由300组随机车流样本分析得到的钢箱梁细节日疲劳损伤Dd的概率模型如图8.31、8.32所示。图8.31行车道的细节疲劳损伤概率模型图8.32超车道的细节疲劳损伤概率模型由图8.31和8.32可知,行车道和超车道的日疲劳损伤均呈单峰偏态分布。表8.14南溪长江大桥钢桥面板细节疲劳荷载效应的概率参数高斯混合模型可适用于建立随机车流作用下钢箱梁细节疲劳应力及疲劳损伤的概率模型。等效疲劳应力及日应力循环次数呈多峰分布,疲劳损伤呈单峰的偏态分布。......

2023-09-19

相关推荐