图3.6模型参数随应力幅Δτ变化的曲线图3.7用多尺度模型计算得到疲劳损伤演化曲线与实验测试结果的比较图3.8疲劳损伤演化模型分析结果验证为验证多尺度模型在描述微细观尺度下疲劳裂纹扩展行为方面的有效性,根据测试结果和反演的参数AΔγα,用式计算得到在低周疲劳中微裂纹扩展的数量级为10-8~10-7 m/cycle,在10-8~10-7 m/cycle高周疲劳中微裂纹的扩展数量级为10-10~10-9 m/cycle。......

2023-08-26

采用两种方法来验证模型的有效性。第一种是选用IN100钢在3组不同应力幅值作用下的宏观疲劳损伤演化数据[38]进行模型参数反演获得模型参数与应力幅值的关系,然后再用所发展的模型和模型参数去预测IN100钢在其他应力幅值下的疲劳损伤演化曲线,并与实验数据对比,以验证所建立的疲劳损伤模型的有效性。第二种是选用316L钢在3组不同应力幅值作用下的疲劳损伤演化数据[39]进行模型参数反演获得模型参数与应力幅值的关系,然后再用所发展的模型和模型参数去预测316L钢在其他应力幅值下的疲劳寿命,并与实验数据对比,以验证所建立的疲劳损伤模型的有效性。

1.模型参数反演

首先选用IN100钢在3组不同应力幅值作用下的疲劳损伤演化数据进行模型参数反演。利用所发展的模型所拟合的IN100钢在这3组不同应力幅值作用下宏观疲劳损伤演化曲线如图8.2所示。

图8.2 IN100钢材疲劳损伤演化曲线的模型预测与实验结果的比较

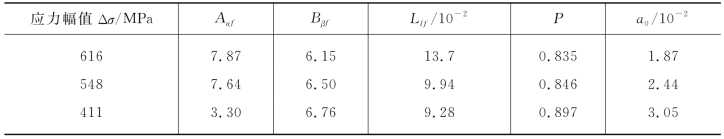

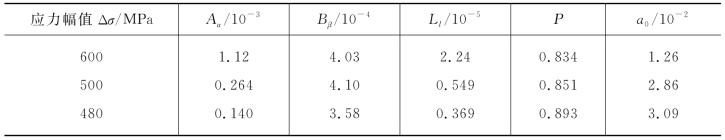

表8.1给出了反演得到的IN100钢模型参数。用同样的方式,可以通过拟合316L钢在所选择的3组不同应力幅值作用下的疲劳损伤演化曲线,如图8.3所示,同时得到利用3组不同应力幅值(Δσ=480MPa,500MPa,600MPa)反演得到的316L钢损伤模型参数,见表8.2。通过参数反演还可获得材料损伤模型参数与应力幅值的关系,详见参考文献[32]。

表8.1 通过参数反演得到的IN100钢材疲劳损伤模型参数

图8.3 316L钢疲劳损伤演化曲线的模型预测与实验结果的比较

表8.2 通过参数反演得到的316L钢材疲劳损伤模型参数

2.模型验证

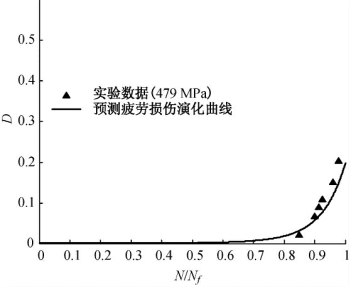

利用在参数反演过程中建立的材料损伤模型参数与应力幅值的关系,可获得相关材料在其他应力幅值下的模型参数。据此可预测该材料在其他应力幅值下的疲劳损伤演化曲线,并与实验数据对比,其中IN100钢在应力幅值479MPa作用下的疲劳损伤演化曲线及其与实验结果的对比如图8.4所示。预测的316L钢在不同疲劳应力幅值下的疲劳寿命以及与实验数据对比如8.5所示。对比发现利用所建立的疲劳模型预测的结果与实验数据吻合较好,表明所发展的多尺度疲劳损伤模型和所获得的模型参数是有效的。

图8.4 IN100钢分析得到的疲劳损伤演化曲线与实验数据的比较

图8.5 模型预测的316L钢的疲劳寿命与实验结果的比较

有关结构损伤多尺度模拟与分析的文章

图3.6模型参数随应力幅Δτ变化的曲线图3.7用多尺度模型计算得到疲劳损伤演化曲线与实验测试结果的比较图3.8疲劳损伤演化模型分析结果验证为验证多尺度模型在描述微细观尺度下疲劳裂纹扩展行为方面的有效性,根据测试结果和反演的参数AΔγα,用式计算得到在低周疲劳中微裂纹扩展的数量级为10-8~10-7 m/cycle,在10-8~10-7 m/cycle高周疲劳中微裂纹的扩展数量级为10-10~10-9 m/cycle。......

2023-08-26

在考虑材料损伤演化与失效过程的有限元分析中,损伤演化方程与结构平衡方程、几何方程、物理方程一起,构成基本方程组。目前耦合损伤的有限元计算方法主要有:全解耦方法。本章在上一章对两种多尺度方法基本理论介绍的基础上,分别阐述了两种多尺度分析方法在有限元计算软件ABAQUS中实施的算法流程与具体步骤,并通过算例分析以验证两种损伤多尺度分析方法各自的有效性和可行性。......

2023-08-26

为验证一致多尺度损伤分析中最关键的跨尺度界面单元衔接的效果,这里以一箱形截面悬臂梁为例,考察一致多尺度模拟与单一尺度模拟的计算效果。值得注意的是,在建立多尺度有限元模型时,跨尺度界面位置的选取非常重要,需要在宏细观交界面与损伤孔洞之间留有足够的过渡区。......

2023-08-26

图10-1#1模型布置 10.3.2.1潮位验证在5个模型上进行大潮和中潮验证。图10-9中潮中浪各模型初始波高过程线10.3.2.4含沙量验证在#1、#2、#3、#4和#5模型上进行含沙量验证。......

2023-06-22

为了简化起见,假设混凝土中的微裂纹是三维钱币状的。在建立内含大量分布微观裂纹固体的细观力学模型以前,需要首先讨论孤立裂纹的情况,然后再拓展到含大量分布微裂纹的无限大固体。......

2023-08-26

结构损伤一致多尺度分析的关键是在不同尺度的模型衔接起来进行计算,为此首先需要将前述跨尺度界面单元衔接方法引入ABAQUS,按软件指定的格式引入跨尺度界面上须满足的位移约束方程。但是由于K2本身是奇异的,同时计算机有效位数是有限的,α过大会导致系统方程病态而使计算失效。根据所建立的结构一致多尺度模型并通过宏细观变量的跨尺度关联,便可实现结构损伤的并发多尺度计算。......

2023-08-26

如图1-1所示,当混凝土试件在应力-应变曲线的软化区内的某一点卸载时,卸载模量较初始模量有所降低,也就是发生了刚度劣化。混凝土的损伤塑性模型中,受损伤材料的弹性模量E与无损伤材料的弹性模量E0之间具有下列关系:E=(1-d)E0 (1-9)这里采用了勒梅特的“等效应变假设”。......

2023-06-24

相关推荐