在考虑材料损伤演化与失效过程的有限元分析中,损伤演化方程与结构平衡方程、几何方程、物理方程一起,构成基本方程组。目前耦合损伤的有限元计算方法主要有:全解耦方法。本章在上一章对两种多尺度方法基本理论介绍的基础上,分别阐述了两种多尺度分析方法在有限元计算软件ABAQUS中实施的算法流程与具体步骤,并通过算例分析以验证两种损伤多尺度分析方法各自的有效性和可行性。......

2023-08-26

为验证一致多尺度损伤分析中最关键的跨尺度界面单元衔接的效果,这里以一箱形截面悬臂梁为例,考察一致多尺度模拟与单一尺度模拟的计算效果。悬臂梁长5m,左端固定,右端自由。横截面为如图5.5所示的箱形结构,长0.15m,宽0.12 m,厚度为0.01 m。在悬臂梁自由端作用沿梁轴向500kN的集中力。

图5.5 构件横截面图(单位:m)

1.满足不同跨尺度界面约束条件的模型计算应力比较

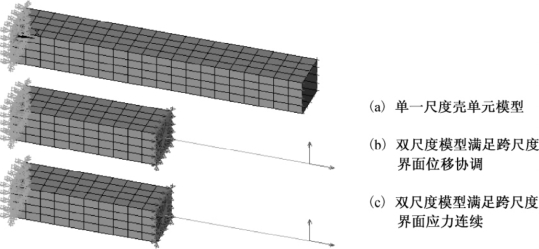

为了考察双尺度有限元分析得到的小尺度单元节点上的应力值,需要用单一小尺度壳单元模型来与采用不同跨尺度连接方法的双尺度有限元模型的计算结果做比较。在各个模型自由端处作用沿x轴正向拉力10kN及沿y轴正向剪力10kN,建立的模型如图5.6所示。其中作用力的施加方法,对于双尺度模型,作用力可直接加在自由端的梁单元节点上,而对于模型(a)是将作用力平均分配到其自由端上的16个节点上。在跨尺度界面上小尺度模型的单元及节点编号如图5.7所示。

图5.6 满足不同跨尺度界面约束条件的悬臂梁模型

图5.7 跨尺度界面上小尺度模型的单元及节点编号

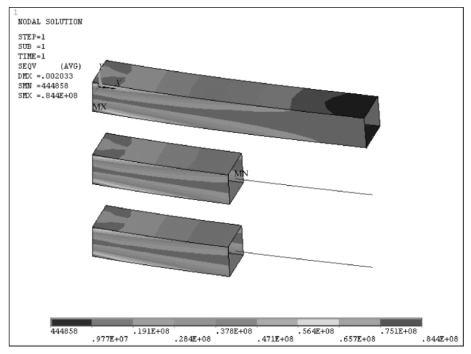

用上述三个模型计算得到的壳单元中面上的应力云图如图5.8所示。

从图5.8中可以看出三种有限元模型计算得到的壳单元部分的应力分布基本一致。为进一步定量比较各模型的计算结果,图5.9给出了壳单元模型部分的几个截面上所有壳单元节点中的应力值,每个截面上的节点编号顺序与图5.7中的相同。

从图5.8、图5.9可以看到,三种有限元模型在其小尺度模拟部分的应力分布基本一致,模型(a)与模型(c)的应力值一直都很相近,模型(b)在跨尺度界面上的应力值较其他两个模型相差较远,但随着距离跨尺度界面越来越远,其应力值也和其他两种模型越来越接近。这是因为模型(b)采用的是满足界面位移协调的约束方法,忽略了小尺度模型在跨尺度界面上的面内位移,导致其应力值产生误差,但根据圣维南原理,在其远离跨尺度界面的地方,其应力值应该是比较准确的。模型(c)采用的是满足跨尺度界面应力连续的连接方法,该方法的出发点就是要保证跨尺度界面处的应力值准确,这也符合了上面的计算结果。如图5.9中所示,当横截面距离跨尺度界面15cm时,三种有限元模型在此处的应力值已经几乎一致了,说明了在引用满足跨尺度界面位移协调的连接方法时,跨尺度界面与所关注部位之间的过渡区尺寸最好能达到梁构件横截面的最大尺寸。

图5.8 各模型的壳单元中面上的应力云图(彩图见附录)

图5.9 三种模型计算得到的不同截面壳单元节点中面上的应力值

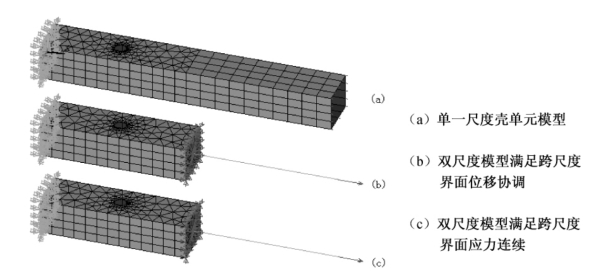

2.含缺陷的悬臂梁满足不同跨尺度界面约束条件的应力分析

为了考察含缺陷的构件在应用跨尺度损伤分析方法时的计算效果,假设上述分析的悬臂梁靠近悬臂梁固定端处存在缺陷,该缺陷位于靠近固定端的梁长1/4处,为一个直径为4cm的圆孔。分别建立该梁的单一小尺度壳单元模型和双尺度有限元模型,如图5.10所示。在双尺度有限元模型中,由于远离小孔的梁单元部分一直处于弹性阶段,仍然延用线弹性的材料属性。为了描述缺陷附近材料的非线性性能,壳单元的材料属性采用弹塑性本构关系,采用线性强化弹塑性模式,屈服强度为240MPa。下面通过计算比较各种有限元模型计算得到的缺陷附近的热点应力分布情况及最大等效塑性应变值。

图5.10 含缺陷悬臂梁满足不同跨尺度界面约束条件的模型

计算得到的MISES应力分布云图如图5.11所示。

图5.11 含缺陷的悬臂梁在轴向拉力作用下的应力分布云图(彩图见附录)

由图5.11可见,在梁中的缺陷周围出现应力集中,并且三种模型计算得到的应力分布基本一致,给出各模型局部缺陷处应力最大值及在该点处的等效塑性应变值。

在缺陷附近三种模型计算得到的应力值相差不大,塑性应变只发生在小孔周围,双尺度有限元模型(c)的计算结果要更接近单一小尺度壳单元模型(a)。在双尺度有限元模型(b)、(c)中,根据结构不同尺度部分的特点采用不同的材料本构关系在该例中得到很好的体现。对双尺度有限元模型(b),虽然前面的算例证明其在跨尺度界面处的应力值不太准确,但针对远离界面处的局部缺陷部分其计算结果还是比较准确的。值得注意的是,在建立多尺度有限元模型时,跨尺度界面位置的选取非常重要,需要在宏细观交界面与损伤孔洞之间留有足够的过渡区。这是因为局部薄弱区域附近的应力梯度较大、应力分布状态复杂,需要给予足够的空间来过渡,才能保证损伤演化区域的计算结果的正确性。

有关结构损伤多尺度模拟与分析的文章

在考虑材料损伤演化与失效过程的有限元分析中,损伤演化方程与结构平衡方程、几何方程、物理方程一起,构成基本方程组。目前耦合损伤的有限元计算方法主要有:全解耦方法。本章在上一章对两种多尺度方法基本理论介绍的基础上,分别阐述了两种多尺度分析方法在有限元计算软件ABAQUS中实施的算法流程与具体步骤,并通过算例分析以验证两种损伤多尺度分析方法各自的有效性和可行性。......

2023-08-26

结构损伤一致多尺度分析的关键是在不同尺度的模型衔接起来进行计算,为此首先需要将前述跨尺度界面单元衔接方法引入ABAQUS,按软件指定的格式引入跨尺度界面上须满足的位移约束方程。但是由于K2本身是奇异的,同时计算机有效位数是有限的,α过大会导致系统方程病态而使计算失效。根据所建立的结构一致多尺度模型并通过宏细观变量的跨尺度关联,便可实现结构损伤的并发多尺度计算。......

2023-08-26

目前对在疲劳损伤过程中微裂纹成核与扩展问题的研究,大都是在单一尺度下进行。疲劳损伤累积过程中的微裂纹成核与扩展阶段的疲劳损伤过程是一个跨尺度演化行为,在细观尺度下,表现为微裂纹的成核与扩展造成的微观缺陷的增长,在宏观尺度下,表现为微裂纹扩展的群体效应造成宏观疲劳损伤累积和寿命消耗。......

2023-08-26

分形维数可对此类自相似现象的整体特性提供数学描述。分形研究的对象是具有不规则性和自相似性的无序系统,定量描述这种自相似性的参数是分形维数,分形维数的变化是连续的。可以用分形维数来表征广泛存在于自然界的一类无序、复杂、奇异客体。......

2023-08-26

对这些易损部位就需要考虑材料与结构在细观尺度下存在的细观缺陷及其非连续、非均匀特征进行损伤分析,在这些易损局部的复杂几何构造细节和在内部客观存在的细观缺陷,导致局部热点应力升高、触发损伤演化。分析其组成材料的性能、含量、界面、缺陷等,基于对这些细观构造与缺陷的细观分析结果来确定这些易损部位在宏观尺度下结构模型中的近似于均匀材料的等效性能。......

2023-08-26

本节将展示一个典型的混凝土试样由微裂纹扩展导致破坏的数值模拟案例,以说明所提出的混凝土细观多裂纹模型可以有效地模拟混凝土中裂纹扩展导致构件破坏的全过程。图3.20混凝土单轴拉伸试样对任何一种混凝土配比,将随机产生8~10个数值分析的试样。图3.21微裂纹扩展导致试样破坏的全过程模拟如图3.21是试样初始状态下的裂纹分布状。......

2023-08-26

因此,结构损伤的量化其实已转化为与特定结构构成和内力分配关系相关的求解过程。对于不同类型的结构,有必要针对其特定的构造形式专门研究其结构损伤的量化方法。......

2023-08-26

图4.12纯弯曲作用下跨尺度界面上的应力分布首先假设当跨尺度界面处的梁单元节点只有绕x轴的弯矩Mx作用时,根据界面上大小尺度模型做功相等,可得:其中θx为绕x轴转角。此外,还应注意到,该方法分成四部分导出的跨尺度界......

2023-08-26

相关推荐