图3.15疲劳裂纹扩展速率分区图3.15中I区的特性是存在一个“疲劳门槛”,即循环应力强度因子幅值ΔKth,在该区内应力强度因子幅值低于门槛值,疲劳裂纹基本不扩展。在高速率区,疲劳裂纹k扩展速率较快,出于简化计算和突出对II区的研究,认为裂纹扩展速率恒为,进入高速率区的判断准则为该裂纹的应力强度因子幅值ΔKth,J>0.8 KC,J。......

2023-08-26

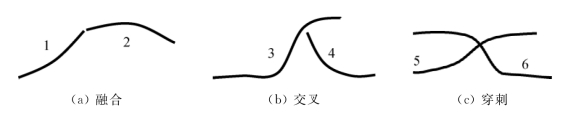

在裂纹扩展、聚合过程中,裂纹扩展的方式及其形态有时会比较复杂。但是,所有的扩展形态都可以归结于三种基本形态或这三种基本形态的组合。这三种基本形态如图3.16所示,在图3.16(a)中,裂纹1与2在某端点相遇,因而实际上融合成为一条裂纹;图3.16(b)显示了两个裂纹在扩展时交叉的情形,此时裂纹4扩展并与裂纹3的裂纹面相交。可以看出,一旦上述两裂纹相交,裂纹4尖端的应力奇异性将消失,裂纹4即会停止继续往前扩展。

图3.16 裂纹扩展的三种基本形态

利用上述模型进行裂纹扩展过程模拟的一个困难是如何实现裂纹聚合的模拟。如上所说,这里的聚合主要包括裂纹的融合和交叉。借助传统有限元实现上述裂纹的聚合模拟,其优点在于可以在商用软件如ABAQUS通过面向对象的Python语言接口进行二次开发来实现,从而为较大规模的混凝土工程结构损伤分析提供便利。

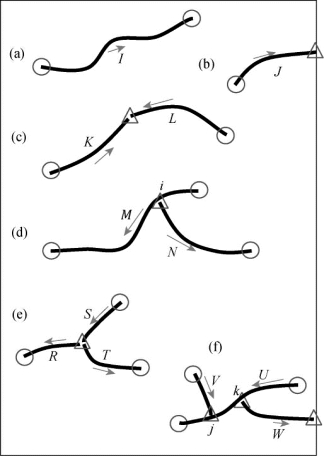

在裂纹扩展过程数值分析中,裂纹面以向量方式近似描述,选取裂纹面上合适距离的几何点(Geometric Points,GP)序列即可较为精确地模拟裂纹构形。以大写的斜体字母下标,如I,J等将用来表示不同裂纹,而斜体下标如i,j等于表示裂纹面上的不同几何点。此外,显然每个裂纹都含有两个端点,这里分别记为头部(Head,H)和尾部(Tail,T)。为了实现裂纹的聚合计算,在每个端点(H或T)上引入两种状态,即锁定的(locked)和自由的(unlocked)。locked状态意味着该裂纹尖端没有应力奇异性,而unlocked状态意味着该尖端含有奇异性。如图3.17给出了上述裂纹在模拟时数字化表示方法的示意图。图中裂纹I通过n+1个连续的几何点(从0到n)来表示。该裂纹含有一个锁住(locked)的头部(用圆圈标注,下同)和一个自由(unlocked)的尾部(用三角形标注,下同)。下文中,斜体大写字符,如I,J,用于描述裂纹,而斜体小写字符,如i和j,用于描述裂纹表面的几何点。

图3.17 数字化裂纹描述

图3.18给出了几种典型的裂纹及其可能的扩展形态。对于两端均位于介质内部的普通裂纹而言,两个端点都被设置成unlocked状态(图3.18(a))。而单边裂纹可以通过锁定其中的一端来实现(图3.18(b))。如果两个裂纹融合,那么融合的端点同时被设定为locked,其余两个端点保持原有状态。

图3.18 几种典型裂纹及其扩展形态

(a)普通裂纹;(b)边裂纹;(c)裂纹融合;(d)裂纹交叉;(e)3裂纹交汇;(f)一条裂纹与另两条裂纹交叉

如图3.18(c)中,裂纹K的T端与裂纹L的T端将被锁定。如果两个裂纹交叉,则交叉点所在的端点将被锁定,其余端点维持原有状态不变。如图3.18(d)中,裂纹N的H端扩展并与裂纹M交叉,此时裂纹N的H端将被设置成锁定状态。还存在其他比较复杂的裂纹型态,同样可以用上述这四种基本形式描述出来。如图3.18(e)所示,三条裂纹在同一点融合。相应地,需要将裂纹R的H端,裂纹S的T端,裂纹T的H端锁定。其余维持原有状态即可。此时实质上形成与图3.18(d)情形相同的裂纹交叉状态,当然描述存在不同。图3.18(f)给出了一个更为复杂的形态,即裂纹V与裂纹W同时与U裂纹交叉。

每一步状态分析之后,会得到最危险裂纹尖端T0(位于裂纹I上)的扩展方向信息。沿此方向做一个射线,探测沿射线方向距离最近的边界(边界包括外边界、内边界以及所有裂纹面),记为LJ。其中J为该边界线段的编号。若大于程序所设置的默认裂纹扩展步长Δadefault,则裂纹按照既定方式扩展;否则若小于Δadefault,则将该裂纹I以及T0与边界线J进行连接。上述探测过程的示意如图3.19所示,其中图3.19(a),(b)是裂纹扩展抵达边界的情形,图3.19(c)、(d)是与其他裂纹聚合的情形。在实际操作中,若该裂纹尖端本身就距离某边界很近(这里指圆心距离而非沿扩展射线探测距离),这时候会直接将该裂纹尖端与该边界连接。

图3.19 裂纹聚合过程的探测

程序中专门发展了一个模块来处理不同裂纹之间的连接问题:比如连接信息的存储,连接信息的更新,节点插入,裂纹聚合探测,边界探测等操作,此处不再赘述。有兴趣的读者可参阅文献[16]。

有关结构损伤多尺度模拟与分析的文章

图3.15疲劳裂纹扩展速率分区图3.15中I区的特性是存在一个“疲劳门槛”,即循环应力强度因子幅值ΔKth,在该区内应力强度因子幅值低于门槛值,疲劳裂纹基本不扩展。在高速率区,疲劳裂纹k扩展速率较快,出于简化计算和突出对II区的研究,认为裂纹扩展速率恒为,进入高速率区的判断准则为该裂纹的应力强度因子幅值ΔKth,J>0.8 KC,J。......

2023-08-26

由于材料微观结构会影响微裂纹的扩展,即晶界严重阻碍微裂纹的扩展,绝大多数微裂纹尖端扩展到晶界处即停止。研究金属材料疲劳微裂纹扩展行为时发现,微裂纹在低应力水平下大都在0.1mm左右的长度就停止扩展,据此晶粒尺寸d0可取为0.1mm。......

2023-08-26

在疲劳裂纹萌生之后,位于桁架斜腹杆翼缘边缘的疲劳裂纹即开始向腹板方向稳定扩展,其中裂纹的扩展规律是评估疲劳损伤的重要依据。图2.32疲劳裂纹尖端细观变形图图2.32中,上方的图像是疲劳裂纹处于闭合状态时的,下方的图像是疲劳裂纹处于张开状态的。图2.35型钢构件翼缘处疲劳裂纹扩展过程......

2023-08-26

分形维数是定量表示自相似形状和现象的基本量。由此可见,虽然裂纹分布及扩展形态表面上具有不规则性,但是可以通过分形维数来定量描述这种裂纹扩展形态的变化规律。图2.18ε=0.297×10-3状态下的裂纹形态分形维数计算图2.19试样分形维数与塑性变形的关系图2.20为损伤区域细观裂纹总长度∑l 随塑性变形的变化过程,由此可见,随着塑性变形的增加,裂纹总长度呈现出线性增加的变化趋势。......

2023-08-26

图8.11短、长裂纹群体共同演化过程的多尺度模拟和分析结果综上所述,针对金属材料及结构在复杂服役环境下的高、低周疲劳交互作用的损伤问题,须在疲劳损伤演化过程中考虑短裂纹与长裂纹同时存在且共同演化的情况,建立结构中的宏观唯象疲劳损伤变量与材料内部群体短裂纹与长裂纹共同演化行为之间相互关联的关系的多尺度疲劳损伤模型。......

2023-08-26

工件淬火冷却时,如其瞬时内应力超过该时钢材的断裂强度,将发生淬火开裂。淬火裂纹的实质是在淬火拉应力作用下造成的脆性断裂。因此,纵向裂纹是因淬火时组织应力过大,使最大切向拉应力大于该材料断裂抗力而发生。图3-32纵向裂纹纵向裂纹也可能由于淬火前既存裂纹在淬火时切向拉应力的作用下扩展而成。......

2023-06-24

从图14-21、表14-10 中可看到,当切槽深度圈套时,裂纹扩展的长度圈套,但增加不明显,而裂纹扩展的速度却是当切槽深度较小时反而大。另外,如果切槽过深则钻孔难度加大。但切槽深度过小时,切槽尖端的应力集中效应不明显,爆生裂纹沿切槽方向并不能表现出优先发展趋势。初步实验研究表明,理想的切槽深度为炮孔半径的1/4~1/2[84]。在工程上建议切槽深度取l=R。......

2023-06-22

根据前述疲劳裂纹的萌生与演化机制的分析,演化过程可分为斜腹杆内部疲劳微裂纹萌生、扩展至表面可见裂纹与表面裂纹扩展这样三个阶段。由此可见,尽管损伤从材料层次到构件层次的演化并非跨尺度过程,其材料层次特征响应演化规律的变化也预示着构件层次特征响应的演变,材料层次损伤演化即疲劳微裂纹加速扩展的阶段同样可视为构件损伤跨层次演化的特征。......

2023-08-26

相关推荐