结构损伤一致多尺度分析的关键是在不同尺度的模型衔接起来进行计算,为此首先需要将前述跨尺度界面单元衔接方法引入ABAQUS,按软件指定的格式引入跨尺度界面上须满足的位移约束方程。但是由于K2本身是奇异的,同时计算机有效位数是有限的,α过大会导致系统方程病态而使计算失效。根据所建立的结构一致多尺度模型并通过宏细观变量的跨尺度关联,便可实现结构损伤的并发多尺度计算。......

2023-08-26

除了裂纹以外,焊接构件损伤区域的另一主要损伤类型是细观孔洞。对于含多个细观孔洞的焊接损伤区域,细观孔洞体积变化趋势与反映构件宏观损伤的变化趋势一致,而且构件损伤演化很大程度上取决于细观孔洞体积演化过程。之前的分析已经证明了不同尺度孔洞体积与数量之间存在分形特征,因此对于孔洞体积-数量分布符合分形特征的焊接构件,根据分形维数的定义,孔洞总体积大小不但取决于最大孔洞体积和体积-数量分布的分形维数,还取决于孔洞的数量。

1.孔洞型分形损伤变量定义

对于具有分形特征的细观孔洞损伤区域,可如下定义其中的损伤变量:

式中,V为损伤区的体积,d为孔洞体积-数量分形维数,Vmax为最大孔洞体积,n为孔洞个数。假设材料变形过程中实体体积不变,随着塑性变形的增加,Vmax和n都会逐渐增加,分形维数d也会发生变化。

此分形度量以损伤区域内所有孔洞为对象,结合不同尺度孔洞体积-数量分形维数的意义,同时考虑了孔洞体积和个数,表征了所有尺度下的孔洞体现出来的焊接损伤的整体特性。

为了便于后续对多尺度损伤表征方法的验证,与细观裂纹型损伤的表征类似,将式(3-8)的分形损伤度量进行无量纲规格化,即

式中,ψ0为初始状态时的损伤度量,ψf为试件断裂时的损伤度量,ψ为损伤演化过程中的损伤度量,ω(D)为规格化之后的细观孔洞损伤表征量。

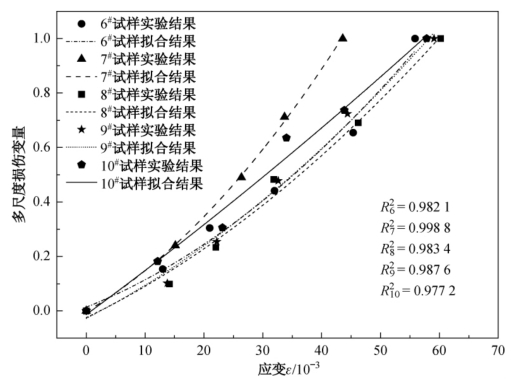

初始状态时,ψ=ψ0,ω(D)=0,此时多尺度损伤变量为0;材料断裂时,ψ=ψf,ω(D)=1,断裂时多尺度损伤变量为1;材料变形过程中,多尺度损伤表征从0到1逐渐增加,即ψ0<ψ<ψf,0<ω(D)<1,随着塑性变形的增加,ω(D)呈增加趋势。结合CT扫描试验数据,用ω(D)的损伤表征方法对试件拉伸过程中的损伤演化进行计算,计算结果如图3.3所示。由图可见,损伤量ω(D)随塑性变形ε呈线性增加趋势。

图3.3 多尺度损伤变量随塑性变形的变化趋势

结合实验观察结果分析图3.3中的变化趋势,可发现随着塑性变形的增加,不断有新的细观孔洞产生,且原有孔洞体积在不断增加。在整个塑性变形增加直到构件破坏的过程中,细观孔洞体积-数量分布始终保持着分形特征。因为分形特征是所有尺度孔洞表现出来的一个综合分布特征,这些孔洞的体积大小不一,涵盖了不同尺度,由于实验仪器分辨率的原因,在实验过程中X-CT扫描不可能观测到所有尺度的细观孔洞,但是用分形维数可以很好地将不同尺度的细观孔洞综合考虑。ω(D)既描述了细观孔洞的萌生和增长过程,反映了不同尺度孔洞的数量关系,同时又反映了不同尺度孔洞损伤所表现出来的宏观特性的变化过程,是一个多尺度损伤表征方法。

2.损伤表征方法的实验验证

上述提出的用于描述随机分布细观孔洞多尺度损伤表征方法,是基于所有尺度孔洞分布特征的损伤描述方法,不但考虑了不同尺度孔洞的体积和数量,同时用分形维数量化不同尺度孔洞演化过程的不均匀性,其本身具有明确的细观损伤物理意义,同时也能够很好地描述细观至宏观的多尺度损伤演化过程。

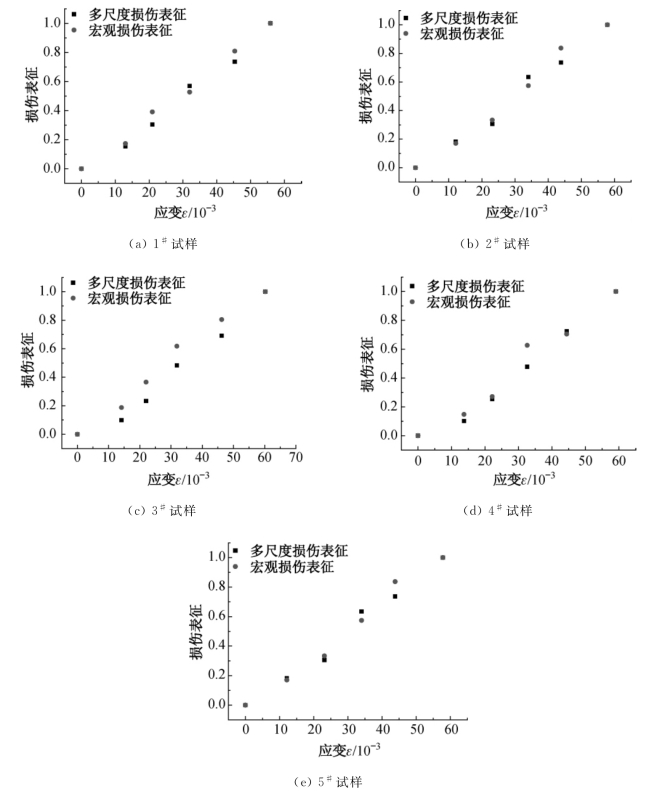

为了验证所提出的多尺度损伤表征方法的合理性,对基于Lemaitre理论的宏观损伤变量描述的损伤演化结果做归一化处理,处理过程中假设初始状态时损伤变量为0,试样完全断裂时损伤变量为1。将归一化之后的结果与式(3-9)所描述的多尺度损伤表征结果进行对比,结果如图3.4所示。

图3.4 多尺度损伤表征方法的验证

上述分析表明,所提出的新的多尺度损伤表征方法不但在细观和宏观尺度均具有明确的物理意义,而且能够很好地描述焊接构件内部由细观孔洞为主导的损伤跨尺度演化导致构件破坏的全过程。上述研究结果表明:

(1)虽然细观孔洞的萌生与发展只是构件焊接细节处细观损伤演化的形式之一,但构件的宏观损伤已经体现出与孔洞型细观损伤演化同步发展的趋势,孔洞型细观损伤对焊接构件宏观损伤演化过程具有较大贡献。

(2)随着塑性变形的增加,不同尺度的孔洞体积-数量分布具有明显的分形特征,因此细观孔洞演化可以用分形维数度量。构件变形与损伤演化过程中,焊接细节处细观孔洞体积-数量分布的分形维数随塑性变形呈平缓增加趋势,这说明初始体积越大的孔洞增长速度越快,随着变形的增加,孔洞体积分布越来越不均匀。

(3)提出了一种适用于含细观孔洞损伤的新的多尺度损伤表征方法,并用基于Lemaitre理论的损伤表征方法对其验证,结果表明新的损伤表征方法不但能很好地反映损伤区域细观孔洞演化过程,具有明确的物理意义,而且与宏观损伤表征方法吻合较好。因此能很好地描述细观孔洞萌生、增长导致构件破坏的多尺度损伤演化过程。

有关结构损伤多尺度模拟与分析的文章

结构损伤一致多尺度分析的关键是在不同尺度的模型衔接起来进行计算,为此首先需要将前述跨尺度界面单元衔接方法引入ABAQUS,按软件指定的格式引入跨尺度界面上须满足的位移约束方程。但是由于K2本身是奇异的,同时计算机有效位数是有限的,α过大会导致系统方程病态而使计算失效。根据所建立的结构一致多尺度模型并通过宏细观变量的跨尺度关联,便可实现结构损伤的并发多尺度计算。......

2023-08-26

对这些易损部位就需要考虑材料与结构在细观尺度下存在的细观缺陷及其非连续、非均匀特征进行损伤分析,在这些易损局部的复杂几何构造细节和在内部客观存在的细观缺陷,导致局部热点应力升高、触发损伤演化。分析其组成材料的性能、含量、界面、缺陷等,基于对这些细观构造与缺陷的细观分析结果来确定这些易损部位在宏观尺度下结构模型中的近似于均匀材料的等效性能。......

2023-08-26

因此,结构损伤的量化其实已转化为与特定结构构成和内力分配关系相关的求解过程。对于不同类型的结构,有必要针对其特定的构造形式专门研究其结构损伤的量化方法。......

2023-08-26

在考虑材料损伤演化与失效过程的有限元分析中,损伤演化方程与结构平衡方程、几何方程、物理方程一起,构成基本方程组。目前耦合损伤的有限元计算方法主要有:全解耦方法。本章在上一章对两种多尺度方法基本理论介绍的基础上,分别阐述了两种多尺度分析方法在有限元计算软件ABAQUS中实施的算法流程与具体步骤,并通过算例分析以验证两种损伤多尺度分析方法各自的有效性和可行性。......

2023-08-26

图6.31混凝土代表性体元的多尺度模拟示意图细观尺度域Ωmeso:细观分析的子区域,在其代表性体元meso-RVE材料是非均匀的,由骨料、基体、界面层和缺陷组成。在该区域混凝土视为宏观尺度上的均匀材料,耦合混凝土损伤演化方程,并离散为多个trans-RVE。图6.33给出了所发展的混凝土构件损伤跨尺度演化过程的自适应模拟与分析的实施流程图。......

2023-08-26

构件受力后,钢筋和混凝土之间有相对滑移趋势时,产生摩阻力。这个过程就是钢筋混凝土粘结界面的损伤演化过程。现行钢混结构设计理论大多是基于平截面假定进行的,这隐含着钢筋和混凝土这两种性质截然不同的材料粘结良好,以确保二者变形协调。保障钢筋和混凝土的粘结良好是确保钢混结构安全的重要条件之一。图2.44钢筋与混凝土粘结失效引发的结构破坏......

2023-08-26

对于随机分布的孔洞的损伤量化问题,同样可使用分形概念进行描述,只不过这里的分形维数所表达的意义与2.2.2节中裂纹扩展的分形量化方法有所不同。图2.21ε=59.1×10-3时孔洞体积-数量分形维数计算图2.21的计算结果表明,不同尺度细观孔洞体积与数量的分布关系可以以直线进行拟合,表明焊接细节处细观孔洞体积与数量之间具有统计意义上的分形特征。图2.22孔洞缺陷体积-数量分形维数随塑性变形的变化趋势......

2023-08-26

相关推荐