图8.11短、长裂纹群体共同演化过程的多尺度模拟和分析结果综上所述,针对金属材料及结构在复杂服役环境下的高、低周疲劳交互作用的损伤问题,须在疲劳损伤演化过程中考虑短裂纹与长裂纹同时存在且共同演化的情况,建立结构中的宏观唯象疲劳损伤变量与材料内部群体短裂纹与长裂纹共同演化行为之间相互关联的关系的多尺度疲劳损伤模型。......

2023-08-26

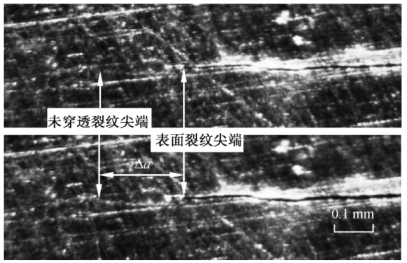

在疲劳裂纹萌生之后,位于桁架斜腹杆翼缘边缘的疲劳裂纹即开始向腹板方向稳定扩展,其中裂纹的扩展规律是评估疲劳损伤的重要依据。根据上一节中对于疲劳裂纹萌生过程的论述,在疲劳裂纹萌生于试样内部的条件下,表面疲劳裂纹的长度并不能反映疲劳裂纹的真实长度,需要借助实验手段评估试样内部疲劳裂纹尖端位置并确定疲劳裂纹的真实长度。具体而言,在斜腹杆1易损局部复杂应力条件下,疲劳裂纹呈现独特的张开与闭合现象,借助光测技术,使用配备显微镜头的CCD获得了表面疲劳裂纹尖端的数字图像,如图2.32所示。

图2.32 疲劳裂纹尖端细观变形图

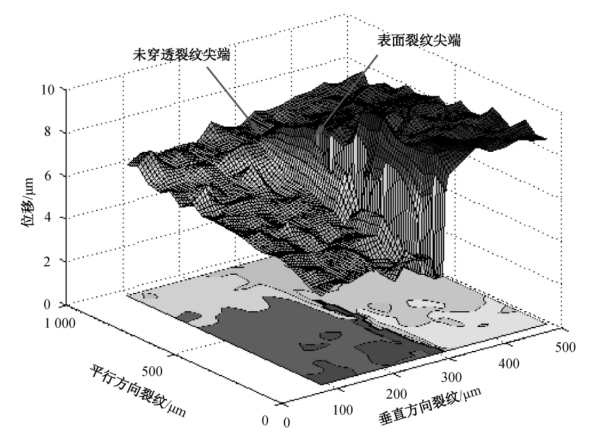

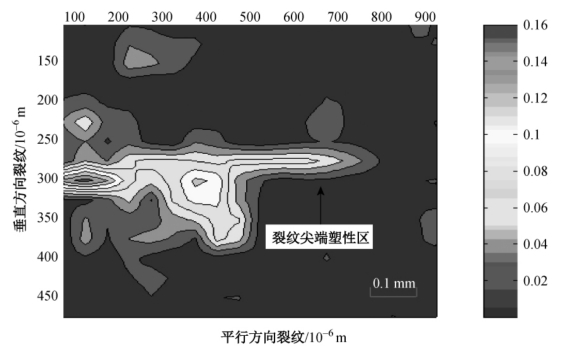

图2.32中,上方的图像是疲劳裂纹处于闭合状态时的,下方的图像是疲劳裂纹处于张开状态的。由图可见,疲劳裂纹张开后,构件表面可见一条细小的“纹路”,而疲劳裂纹闭合后该“纹路”消失,根据断裂力学理论判断,该“纹路”属于未穿透裂纹,是表面裂纹在构件内部的延伸,而未穿透的裂纹尖端才是真正的疲劳裂纹尖端。为进一步定性以及定量分析上述现象,利用散斑相干分析技术,建立两张图片的位移对应关系从而得到一个循环加载周期疲劳裂纹尖端的位移场,进而得到其应变场的等高线及应变云图(如图2.33)和主应变梯度分布图(如图2.34所示)。

在图2.33中,排除图2.34中众多亮斑导致的相关分析误差,两个相互交错的平面代表了图2.32中疲劳裂纹的上下表面,平面之间的空缺代表了疲劳裂纹的宽度,而平面之间的夹角即为疲劳裂纹相对转动的角度,这说明疲劳裂纹尖端上下表面确实存在相对转动,相对转动的顶点即是未穿透裂纹的尖端。此外,在图2.34中,考虑到实验误差的影响,只有在疲劳裂纹两侧和尖端存在明显的应变变形场,并且疲劳裂纹尖端塑性区基本呈长条形分布,长约0.2mm;此外,位于疲劳裂纹尖端塑性区附近的应变场存在较大的应变梯度,且垂直方向的疲劳裂纹应变梯度大于平行方向裂纹,上述实验现象基本符合断裂力学Dugdale模型对于有效裂纹的估计。

图2.33 疲劳裂纹尖端裂纹张开细观位移场(等高线及云图)

图2.34 疲劳裂纹尖端主应变梯度分布(彩图见附录)

根据上述分析,以构件内部疲劳裂纹尖端为参考修正了表面疲劳裂纹的长度,得到如图2.35所示疲劳裂纹的萌生和初步扩展规律。其中斜腹杆反面翼缘处的疲劳裂纹于70万次疲劳周期时萌生,经过稳定扩展之后,于140万次疲劳周期时进入快速扩展阶段;斜腹杆正面翼缘处疲劳裂纹的萌生和演化过程稍落后于反面,并分别于100万次和160万次疲劳周期时萌生和进入快速扩展阶段。总之,在斜腹杆上两条疲劳裂纹从萌生到初步扩展至2~3mm的阶段,两者的演化过程均遵循萌生、稳定扩展和迅速扩展的三阶段特征,对于桁架典型构件而言,其损伤呈现逐步累积并不断加速演化的规律。

图2.35 型钢构件翼缘处疲劳裂纹扩展过程

有关结构损伤多尺度模拟与分析的文章

图8.11短、长裂纹群体共同演化过程的多尺度模拟和分析结果综上所述,针对金属材料及结构在复杂服役环境下的高、低周疲劳交互作用的损伤问题,须在疲劳损伤演化过程中考虑短裂纹与长裂纹同时存在且共同演化的情况,建立结构中的宏观唯象疲劳损伤变量与材料内部群体短裂纹与长裂纹共同演化行为之间相互关联的关系的多尺度疲劳损伤模型。......

2023-08-26

由图可见,疲劳裂纹萌生于试样内部预制裂纹尖端存在初始缺陷的位置,再逐步扩展至试样表面,形成了试样内部疲劳裂纹尖端“领先”表面裂纹扩展的现象。图2.30试样疲劳断口及其分区图2.31疲劳裂纹源区的电镜观测图像......

2023-08-26

根据前述疲劳裂纹的萌生与演化机制的分析,演化过程可分为斜腹杆内部疲劳微裂纹萌生、扩展至表面可见裂纹与表面裂纹扩展这样三个阶段。由此可见,尽管损伤从材料层次到构件层次的演化并非跨尺度过程,其材料层次特征响应演化规律的变化也预示着构件层次特征响应的演变,材料层次损伤演化即疲劳微裂纹加速扩展的阶段同样可视为构件损伤跨层次演化的特征。......

2023-08-26

由于材料微观结构会影响微裂纹的扩展,即晶界严重阻碍微裂纹的扩展,绝大多数微裂纹尖端扩展到晶界处即停止。研究金属材料疲劳微裂纹扩展行为时发现,微裂纹在低应力水平下大都在0.1mm左右的长度就停止扩展,据此晶粒尺寸d0可取为0.1mm。......

2023-08-26

疲劳损伤演化方程必须能够描述绝大多数微裂纹成核与扩展行为的如下两个特征,即微裂纹的成核长度不超过晶粒的尺寸,以及微裂纹尖端扩展到第一个晶界处即停止扩展。由于此时的微裂纹已停止扩展,即:按照绝大多数微裂纹的成核与扩展行为和疲劳损伤变量的定义,得到多尺度疲劳损伤模型如下:同时得到多尺度疲劳损伤演化率为:......

2023-08-26

分形维数是定量表示自相似形状和现象的基本量。由此可见,虽然裂纹分布及扩展形态表面上具有不规则性,但是可以通过分形维数来定量描述这种裂纹扩展形态的变化规律。图2.18ε=0.297×10-3状态下的裂纹形态分形维数计算图2.19试样分形维数与塑性变形的关系图2.20为损伤区域细观裂纹总长度∑l 随塑性变形的变化过程,由此可见,随着塑性变形的增加,裂纹总长度呈现出线性增加的变化趋势。......

2023-08-26

图3.15疲劳裂纹扩展速率分区图3.15中I区的特性是存在一个“疲劳门槛”,即循环应力强度因子幅值ΔKth,在该区内应力强度因子幅值低于门槛值,疲劳裂纹基本不扩展。在高速率区,疲劳裂纹k扩展速率较快,出于简化计算和突出对II区的研究,认为裂纹扩展速率恒为,进入高速率区的判断准则为该裂纹的应力强度因子幅值ΔKth,J>0.8 KC,J。......

2023-08-26

在裂纹扩展、聚合过程中,裂纹扩展的方式及其形态有时会比较复杂。可以看出,一旦上述两裂纹相交,裂纹4尖端的应力奇异性将消失,裂纹4即会停止继续往前扩展。图3.16裂纹扩展的三种基本形态利用上述模型进行裂纹扩展过程模拟的一个困难是如何实现裂纹聚合的模拟。locked状态意味着该裂纹尖端没有应力奇异性,而unlocked状态意味着该尖端含有奇异性。图3.17数字化裂纹描述图3.18给出了几种典型的裂纹及其可能的扩展形态。......

2023-08-26

相关推荐