疲劳损伤演化方程必须能够描述绝大多数微裂纹成核与扩展行为的如下两个特征,即微裂纹的成核长度不超过晶粒的尺寸,以及微裂纹尖端扩展到第一个晶界处即停止扩展。由于此时的微裂纹已停止扩展,即:按照绝大多数微裂纹的成核与扩展行为和疲劳损伤变量的定义,得到多尺度疲劳损伤模型如下:同时得到多尺度疲劳损伤演化率为:......

2023-08-26

疲劳失效的断口形貌明显区别于其他性质的断裂截面,一个典型的疲劳断面往往包括裂纹源区、裂纹扩展区以及瞬时断裂区三个部分,因此,疲劳断口上的这种独特形貌是区别于其他任何性质断裂的重要凭证;与之对应,疲劳寿命可区分为疲劳裂纹萌生寿命和疲劳裂纹扩展寿命两个阶段,两者之和为疲劳总寿命;通常疲劳裂纹萌生过程中消耗寿命在总寿命中占主要比例,也因此受到较多关注。疲劳损伤演化过程中,在试样表面不存在任何裂纹与残余应力的条件下,绝大部分疲劳裂纹均萌生于试样表面;然而,对于焊接结构中的焊接缺陷,例如如气孔、咬肉、夹渣和裂纹等,均在一定程度上影响疲劳寿命;此外,缺口或者构件截面变化导致的应力集中、试件尺寸、表面状态和载荷条件(包括载荷类型、加载频率、载荷波形、平均应力、载荷中间停歇与持续等)均会对寿命消耗产生影响。

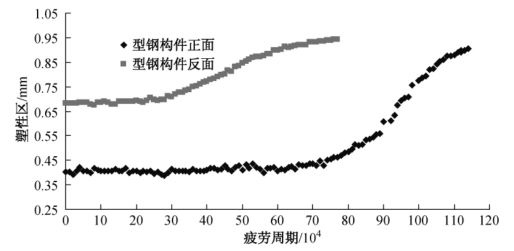

就焊接钢桁架结构而言,为了便于观测与研究构件疲劳损伤演化过程和特征响应,选择在桁架斜腹杆的最不利位置预制两条初始裂纹,并将其附近区域定义为易损区,人为控制疲劳损伤演化起点。然而,由于此桁架经历过多次不同类型的加载预试验过程,桁架结构已在一定程度上产生平面外扭转变形,失去了对称性;此外,桁架结构易损区焊缝的焊接质量也无法评估。综合上述因素,选择以粘贴于预制裂纹尖端及其延长线上的梯度应变片为工具,测试疲劳载荷作用下易损区应变分布及其演化过程,基于前述桁架典型构件疲劳损伤演化的测试方法,可测得斜腹杆正反两面预制裂纹尖端塑性区尺寸及其演化过程,如图2.28所示。

图2.28 型钢构件易损区预制裂纹尖端塑性区演化过程

由图2.28可见,在相同荷载条件下,预制裂纹尖端塑性区型钢的两个面上反映出来的演化进程有较大区别,塑性区的尺寸、演化时机和扩展的程度均存在较大差别;然而,在塑性区演化终止时,即疲劳裂纹在构件表面萌生后,两面观察到的塑性区尺寸基本一致,且均属于表面疲劳裂纹尖端的塑性区。在疲劳累积初期,型钢构件反面翼缘易损区应变测点的残余应变均是正面对应测点的两倍以上,这种残余应变的存在与量值上的差异,一定程度上决定了疲劳裂纹萌生过程的差异;此外,由于桁架结构存在平面外的扭转,加载初期以及加载过程中,型钢构件反面翼缘易损区预制裂纹尖端的应变峰值略大于正面,这也在一定程度上影响了上述过程。在桁架结果完全失效后,观察斜腹杆的型钢反面翼缘和正面翼缘的疲劳断面上的塑性区(如图2.29所示),可清楚观测到两个断面塑性区及其形态上的区别。

实验过程中发现,斜腹杆的型钢反面翼缘处易损区的疲劳裂纹源头更接近试样表面,因此有利于疲劳裂纹的萌生。这与实验进程中反面翼缘易损区表面疲劳裂纹先于正面翼缘出现的实验现象一致。

图2.29 反面翼缘(左图)和正面翼缘(右图)易损区疲劳断面塑性区

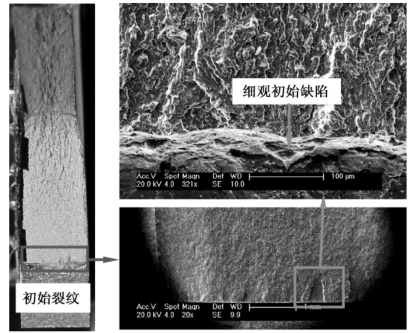

从断口分析可见,依据表面粗糙程度的不同,疲劳断口可区分为疲劳裂纹的萌生区、扩展区和瞬断区三个部分(如图2.30所示);其中,疲劳裂纹扩展区和瞬断区存在一条明显的弧形分界,并且该分界整体向疲劳裂纹扩展方向突出,这说明真正的疲劳裂纹尖端位于试样内部。此外,图2.30显示疲劳裂纹源区同样位于试样内部,利用扫描电镜进一步观测该区域,得到如图2.31所示的疲劳裂纹源区微细观图像。由图可见,疲劳裂纹萌生于试样内部预制裂纹尖端存在初始缺陷的位置,再逐步扩展至试样表面,形成了试样内部疲劳裂纹尖端“领先”表面裂纹扩展的现象。

图2.30 试样疲劳断口及其分区

图2.31 疲劳裂纹源区的电镜观测图像

有关结构损伤多尺度模拟与分析的文章

疲劳损伤演化方程必须能够描述绝大多数微裂纹成核与扩展行为的如下两个特征,即微裂纹的成核长度不超过晶粒的尺寸,以及微裂纹尖端扩展到第一个晶界处即停止扩展。由于此时的微裂纹已停止扩展,即:按照绝大多数微裂纹的成核与扩展行为和疲劳损伤变量的定义,得到多尺度疲劳损伤模型如下:同时得到多尺度疲劳损伤演化率为:......

2023-08-26

根据前述疲劳裂纹的萌生与演化机制的分析,演化过程可分为斜腹杆内部疲劳微裂纹萌生、扩展至表面可见裂纹与表面裂纹扩展这样三个阶段。由此可见,尽管损伤从材料层次到构件层次的演化并非跨尺度过程,其材料层次特征响应演化规律的变化也预示着构件层次特征响应的演变,材料层次损伤演化即疲劳微裂纹加速扩展的阶段同样可视为构件损伤跨层次演化的特征。......

2023-08-26

图8.11短、长裂纹群体共同演化过程的多尺度模拟和分析结果综上所述,针对金属材料及结构在复杂服役环境下的高、低周疲劳交互作用的损伤问题,须在疲劳损伤演化过程中考虑短裂纹与长裂纹同时存在且共同演化的情况,建立结构中的宏观唯象疲劳损伤变量与材料内部群体短裂纹与长裂纹共同演化行为之间相互关联的关系的多尺度疲劳损伤模型。......

2023-08-26

在疲劳裂纹萌生之后,位于桁架斜腹杆翼缘边缘的疲劳裂纹即开始向腹板方向稳定扩展,其中裂纹的扩展规律是评估疲劳损伤的重要依据。图2.32疲劳裂纹尖端细观变形图图2.32中,上方的图像是疲劳裂纹处于闭合状态时的,下方的图像是疲劳裂纹处于张开状态的。图2.35型钢构件翼缘处疲劳裂纹扩展过程......

2023-08-26

桥梁上的正常服役荷载一般在结构中产生高周疲劳损伤的累积,而强震台风等灾害荷载会导致结构中已累积损伤的高应力区域在短时间内发生低周疲劳损伤演化。因此,在桥梁钢箱梁结构的疲劳损伤演化过程分析中,首先要解决如何模拟高、低周疲劳交互作用下的疲劳损伤演化过程的问题,建立疲劳损伤演化过程中群体短裂纹和长裂纹共同演化行为的本构描述。......

2023-08-26

目前工程结构中已经有一些常用的结构损伤状态评判指标,为比较我们提出的结构损伤表征与这些损伤指标之间的关联,这里将工程结构中常用的结构损伤状态指标归纳如下。这种基于结构动态响应定义的结构损伤指标主要应用于结构损伤识别领域对于结构损伤是否发生进行判断。基于模态应变能的损伤指标是应用较多的。此外,该模型不能获取结构地震响应中局部损伤的细节。FDR在正、负荷载循环中取较大值。......

2023-08-26

结构损伤一致多尺度分析的关键是在不同尺度的模型衔接起来进行计算,为此首先需要将前述跨尺度界面单元衔接方法引入ABAQUS,按软件指定的格式引入跨尺度界面上须满足的位移约束方程。但是由于K2本身是奇异的,同时计算机有效位数是有限的,α过大会导致系统方程病态而使计算失效。根据所建立的结构一致多尺度模型并通过宏细观变量的跨尺度关联,便可实现结构损伤的并发多尺度计算。......

2023-08-26

图7.7框架结构顶点处A的力与位移的模拟与试验结果对比由图7.7可见,应用结构损伤多尺度跨层次自适应模拟与分析方法计算得到的框架结构在模拟地震荷载下的响应,包括结构顶点位移、反力和滞回曲线与试验结果也有一定程度的吻合。因此,此后的损伤已属于构件层次损伤。所发展的结构损伤多尺度跨......

2023-08-26

相关推荐