结构损伤一致多尺度分析的关键是在不同尺度的模型衔接起来进行计算,为此首先需要将前述跨尺度界面单元衔接方法引入ABAQUS,按软件指定的格式引入跨尺度界面上须满足的位移约束方程。但是由于K2本身是奇异的,同时计算机有效位数是有限的,α过大会导致系统方程病态而使计算失效。根据所建立的结构一致多尺度模型并通过宏细观变量的跨尺度关联,便可实现结构损伤的并发多尺度计算。......

2023-08-26

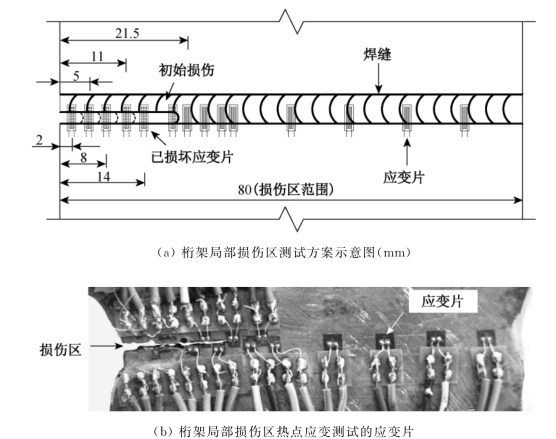

实验的目标是将结构失效实验过程的观测结果与结构损伤过程仿真计算的结果进行对比分析,用于检验多尺度模型损伤分析和模拟计算的效果,同时,也有助于认识和了解结构损伤失效的过程与路径。因此,在钢桁架结构动力响应和损伤演化过程实验研究中,需要对结构在动态载荷下的结构响应数据与局部损伤信息进行同步采集。为了集中观测损伤演化的重点发生区域,在如图2.23所示的焊接桁架结构缩尺试样的斜腹杆局部应力集中区域焊缝附近预制了微小的裂纹(长为4~20.5mm)以模拟各级初始损伤程度,预制的各级别损伤程度如图2.24所示。

图2.24 桁架局部损伤程度示意图

实验中采用扫频试验、电测与光测相结合的方法同步采集结构动力响应与局部损伤过程的信息,实时观测裂纹尖端应变集中、热点应力分布和裂纹萌生与扩展情况,以及结构动力响应参数的变化规律。其中,局部损伤的测量采用光测与电测相结合的方法:光测法是用4个高精度CCD镜头放大与拍摄局部损伤区域的裂纹扩展图像信息;电测法是在裂纹尖端等距布置高灵敏度应变片(小片栅丝尺寸0.5mm×0.5mm),测量细观裂纹在扩展过程中裂纹尖端区域的局部热点应变。结构动力响应的测量由三种手段同时采集:结构中几个主要构件的名义应变采用大应变片(2mm×4mm)测量动态名义应变信息;结构挠度的测量方式分别为:用百分表测量静态挠度,动态挠度计测量循环荷载下的动态挠度;同时,采用扫频法测试不同荷载循环下的损伤情况下的桁架结构及其各个杆件的频率,建立局部损伤状态和单杆以及结构一阶频率的关系。综合上述扫频、电测与光测相结合的方法,同步采集结构动力响应与局部损伤过程的信息,实时观测裂纹尖端应变集中、热点应力分布和裂纹萌生与扩展情况,以及结构动力响应参数的变化规律。同步测试方案中的结构局部与整体测区的位置如图2.25所示。局部损伤演化测点分布如图2.26所示。有关测试方案的更多细节和实验过程,有兴趣的读者可参阅参考文献[8]。

图2.25 桁架结构局部与整体测区位置

图2.26 局部损伤区测试方案

采用上述实验方案在加载的实时同步观测与分析了桁架结构的响应及其焊缝损伤区域的疲劳损伤演化过程。重点监测焊接区域局部细节处预制裂纹尖端动应变变化规律和塑性区扩展规律,以及疲劳裂纹萌生过程、疲劳裂纹扩展规律并分析疲劳裂纹尖端细观力学场变量;观测得到的主要结果如图2.27所示。从结构宏观尺度响应与细观尺度损伤的同步观测结果可分析疲劳裂纹萌生和扩展过程中的结构的非线性响应特征。

图2.27 桁架结构损伤多尺度演化过程同步观测及其主要结果

研究结果表明:由此建立的动态追踪结构的非线性变形和损伤演化过程的细、宏观同步测试方法是行之有效的,具体而言关于测试方法可得到如下研究结论:

(1)电测技术在细观尺度上观测到疲劳裂纹从翼缘内部萌生并逐步扩展至翼缘表面的过程,并在裂纹尖端弹塑性理论分析的基础上,以预制裂纹尖端的塑性区尺寸为特征参数准确描述这一过程;

(2)在疲劳裂纹萌生之后,用光测方法继续观测表面疲劳裂纹扩展过程,采用数字图像相干技术具体分析了裂纹尖端局部位移和应变场,可得到疲劳裂纹尖端细观变形特征;

(3)随着疲劳裂纹的扩展,结构物理参数将发生变化,依据动态测试技术进行宏观尺度上的结构整体动力特性分析,据此分析了结构全尺度上的损伤状态和特征。

总体而言,在三种测试技术的配合使用下,可以取长补短,同步完整地监测损伤多尺度演化过程中的各种现象和规律。

对实验获得的大量数据资料进行分析,可发现此类结构损伤跨尺度演化的特性。

有关结构损伤多尺度模拟与分析的文章

结构损伤一致多尺度分析的关键是在不同尺度的模型衔接起来进行计算,为此首先需要将前述跨尺度界面单元衔接方法引入ABAQUS,按软件指定的格式引入跨尺度界面上须满足的位移约束方程。但是由于K2本身是奇异的,同时计算机有效位数是有限的,α过大会导致系统方程病态而使计算失效。根据所建立的结构一致多尺度模型并通过宏细观变量的跨尺度关联,便可实现结构损伤的并发多尺度计算。......

2023-08-26

图4.12纯弯曲作用下跨尺度界面上的应力分布首先假设当跨尺度界面处的梁单元节点只有绕x轴的弯矩Mx作用时,根据界面上大小尺度模型做功相等,可得:其中θx为绕x轴转角。此外,还应注意到,该方法分成四部分导出的跨尺度界......

2023-08-26

数学渐进均匀化方法从物理量的数学渐进展开出发,属于多尺度摄动方法范畴,称为数学平均化方法。渐进均匀化方法的基本思想是,在载荷作用下的结构场变量将随着宏观尺度中的坐标点x的变化而变化。这样一来,有必要将上述渐进均匀化方程转换成增量表达形式。......

2023-08-26

以如图3.35所示的多根杆件铰接的结构为例,说明铰接结构的损伤量化方法。构件层次损伤为。图3.37单层单跨刚性连接框架结构则框架的水平位移其中积分号表示沿构件长度方向积分,则该框架结构的侧向刚度为若考虑各构件中的损伤导致的界面抗弯刚度折减,则其有效刚度为则即为该框架结构的损伤表达式。......

2023-08-26

以一个任意形状的结构体为例,对嵌套多尺度损伤模拟中的不同尺度域及其边界进行定义和描述。图4.1嵌套多尺度损伤模拟中的尺度域与边界示意图定义结构整体所在的空间为Ω,所属边界为Γ,而Γu和Γτ分别为施加在边界Γ上的已知位移和已知应力。区域ΩGL中的损伤与力学行为需要考虑其在宏观与细观两个尺度下的损伤演化过程方能确定。......

2023-08-26

但是,与图4.1中不同的是,定义结构中含细观缺陷的易损局部所在空间为ΩL,ΓGL表示结构整体区域与细观局部区域交界处。值得注意的是,在嵌套多尺度方法的空间描述中,易损局部域为ΩGL,该区域具有宏观与细观双重尺度属性,而在这里,易损局部域为ΩL,该区域仅具有细观尺度属性。......

2023-08-26

目前对在疲劳损伤过程中微裂纹成核与扩展问题的研究,大都是在单一尺度下进行。疲劳损伤累积过程中的微裂纹成核与扩展阶段的疲劳损伤过程是一个跨尺度演化行为,在细观尺度下,表现为微裂纹的成核与扩展造成的微观缺陷的增长,在宏观尺度下,表现为微裂纹扩展的群体效应造成宏观疲劳损伤累积和寿命消耗。......

2023-08-26

分形维数可对此类自相似现象的整体特性提供数学描述。分形研究的对象是具有不规则性和自相似性的无序系统,定量描述这种自相似性的参数是分形维数,分形维数的变化是连续的。可以用分形维数来表征广泛存在于自然界的一类无序、复杂、奇异客体。......

2023-08-26

相关推荐