对于随机分布的孔洞的损伤量化问题,同样可使用分形概念进行描述,只不过这里的分形维数所表达的意义与2.2.2节中裂纹扩展的分形量化方法有所不同。图2.21ε=59.1×10-3时孔洞体积-数量分形维数计算图2.21的计算结果表明,不同尺度细观孔洞体积与数量的分布关系可以以直线进行拟合,表明焊接细节处细观孔洞体积与数量之间具有统计意义上的分形特征。图2.22孔洞缺陷体积-数量分形维数随塑性变形的变化趋势......

2023-08-26

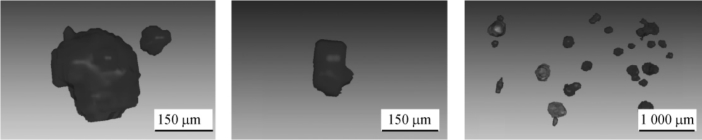

除了细观裂纹之外,细观孔洞是焊接试样中另一种细观缺陷形式,由于孔洞的三维几何特征显著,相同尺度的孔洞比裂纹体积要大。与裂纹型缺陷相比,更小尺度的孔洞也可以在三维重构图像中清楚地显示出来,图2.13为试样中初始的孔洞型缺陷的形貌特征。

图2.13 孔洞型缺陷的形貌特征

焊缝损伤区细观孔洞的存在减小了截面受力面积,一般来说,单个小的细观孔洞使截面积减小有限,但是当孔洞体积较大,或者多个细观孔洞同时存在其面积之和达到焊接截面的10%及以上时,可使焊接构件的强度降低20%~30%及以上,对结构的疲劳强度影响则更大。图2.13中可以看出在该试样焊接区的初始孔洞型缺陷的大小和形状都具有一定的随机性,尺寸多在1mm以下,缺陷形状类似于球形或椭球形,同时往往是多个孔洞同时存在。

对焊接构件试样而言,焊缝区域中的缺陷体积导致材料承载体积的损失,缺陷体积越大造成的材料损伤程度越大。如以细观缺陷体积占比来表征构件细观损伤程度,可对孔洞型缺陷和裂纹型缺陷造成的材料承载体积的损失进行量化分析。

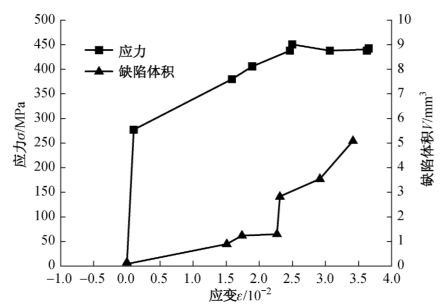

根据试样焊接区域在加载过程中各点对应的应力应变测试结果,可还原出实验加载过程的焊接区域的应力-应变曲线;同时根据焊接区域在实验各卸载点的X-CT扫描结果,还原出焊接区域缺陷总体积在试样加载中的变化过程,如图2.14所示。由于构件X-CT扫描实际上只能在卸载后进行,因此图中应变是指卸载后的焊接区域残余塑性应变。

由图2.14可见,细观缺陷总体积随塑性应变增加的变化过程分为两个阶段:第一阶段,塑性应变不断增加,缺陷总体积基本保持不变;第二阶段,塑性应变不断增加,缺陷总体积有规律性地增大。两个阶段间存在临界值,从图中可以看出临界值大致在塑性应变2%附近,对应的应力值约为400 MPa。由此可以得出如下结论:细观缺陷在构件焊接区域达到塑性应变达到临界值(2%)前,其体积基本保持不变;达到塑性应变临界值后,其体积开始不断增大。

缺陷体积的变化趋势主要受构件内部缺陷的形式、分布等因素的影响。值得指出,作为构件细观损伤表征量的缺陷体积的变化是一个加速的过程,演化后期缺陷体积增大速度明显快于前期。孔洞型缺陷与裂纹型缺陷对材料承载体积损失具有共性,但两者的力学特性差异较大。因此,有必要分别研究两类缺陷的演化过程,对比分析两类缺陷的演化特征。

图2.14 应力-应变曲线和缺陷总体积演化关系图

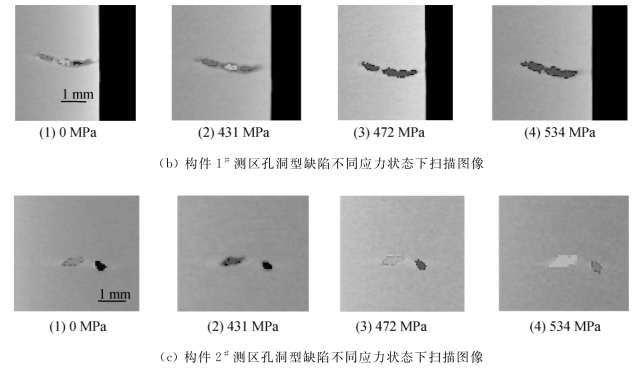

图2.15为构件焊接区域两个孔洞型缺陷比较集中的区域中孔洞型缺陷体积随塑性应变增加的变化曲线和相应的应力-应变曲线,以及对应的加载过程中这两个区域中孔洞型缺陷形貌的演化过程示意图。由图2.15(a)可见,孔洞型缺陷体积随塑性应变增加的变化趋势也大致分为3个阶段:第1阶段,塑性应变2%前,孔洞型缺陷体积并不随塑性应变的不断增加而发生明显变化;第2阶段,塑性应变2%附近,孔洞型缺陷体积随塑性应变的增加而明显增大;第3阶段,塑性应变2%之后,孔洞型缺陷体积随塑性应变增加仍保持增大趋势,但增幅有限。图2.15(b)、(c)为孔洞型缺陷集中的两个区域在X-CT扫描的二维断层图像(Y-Z面)。1#测区孔洞型缺陷初始状态包括三个孔洞(X-CT扫描图像中不同孔洞以颜色区分,且颜色与体积大小有关),且孔洞之间边界模糊;应力达到534 MPa时,三个小孔洞已经贯通为一个大孔洞;状态(2)、(3)之间孔洞体积发生了显著增大,孔洞型缺陷体积的增大可能与独立孔洞间的相互贯通有关。在2#测区孔洞型缺陷,初始状态2个孔洞距离较近,孔洞边界清晰;孔洞型缺陷体积整体呈不断增大的趋势,并在应力达到472 MPa时,孔洞体积发生了显著增大;2个孔洞在实验观测的范围内未发生贯通。

图2.15 构件焊接区域应力-应变关系曲线和孔洞型缺陷体积、形貌

综合分析孔洞型缺陷总体积的演化规律和两个观测区中个别孔洞型缺陷形貌、体积演化规律,可归纳得出如下规律:①孔洞型缺陷体积随塑性应变的增加,总体呈增大趋势。②孔洞形缺陷体积演化过程大致分为3个阶段:第1阶段,塑性应变2%前,孔洞型缺陷总体积基本保持不变;第2阶段,塑性应变2%附近,孔洞型缺陷体积呈快速增大的变化过程;第3阶段,塑性应变2%之后,孔洞型缺陷体积呈增大趋势,但增幅有限,且明显慢于第2阶段。③存在应力应变临界值,塑性应变2%或应力400MPa附近,与缺陷总体积的临界值接近,且该临界值附近是孔洞型缺陷体积增大最快的阶段。④各独立孔洞型缺陷在塑性应变不断增加的过程中有所发展,除孔洞边界模糊(在更小的尺度可能已经贯通)外,难以在演化发展过程中实现贯通。

由上述孔洞型缺陷体积及形貌演化过程的分析可以得出如下结论:孔洞型缺陷体积在演化过程中存在应力应变临界值,达到临界值后体积快速增大;演化后期孔洞型缺陷继续发展受到一定程度的抑制,这种抑制作用可能源于强烈的塑性变形或同时期裂纹型缺陷的快速发展;独立孔洞型缺陷在演化发展过程中难以贯通。

如前所述,细观裂纹演化的主要特征为裂纹经过萌生、扩展和聚合之后,形成了细观裂纹相对密集的区域,并且在此区域形成了宏观裂纹导致结构断裂;与此相比,细观孔洞演化主要表现为原有孔洞体积的增加,以及新孔洞的产生。孔洞演化过程中,结构依然保持着较强的承载能力,当孔洞演化到一定程度时,结构突然断裂,构件断裂前的最后一次X-CT扫描所观测到的细观缺陷形态依然只有孔洞,与初始形态相比只是孔洞体积与数量的增加。

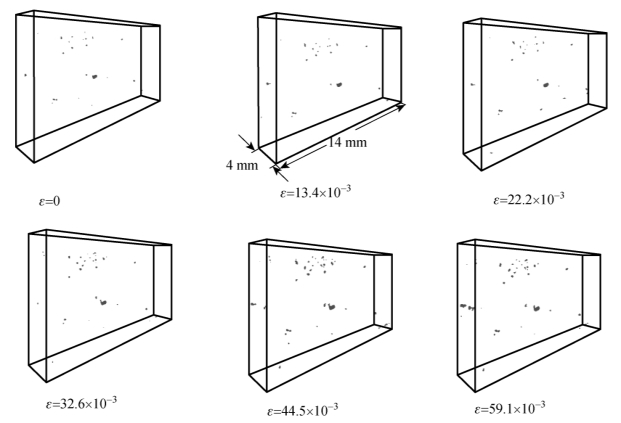

由实验还观测到,随着塑性变形的增加,5个试样(6#试样~10#试样)细观孔洞演化过程均表现出了相似的特征。以9#试样的观测结果为例说明:采用MATLAB软件对焊接区域的三维重构数据图片进行转变,其结果显示,初始细观孔洞缺陷的体积及分布都具有随机性,随着塑性变形的增加,焊接细节处内部结构不断发生变化,试样变形过程中孔洞型缺陷演化过程如图2.16所示。

图2.16 试样变形过程中孔洞型缺陷演化过程

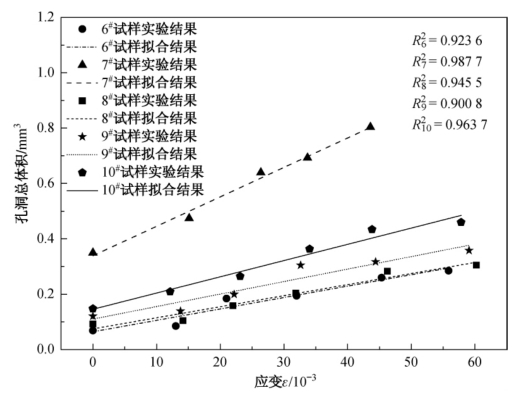

构件内部细观结构的变化决定了其宏观性能的改变,表现为卸载弹模随塑性变形不断减小,也说明了材料细观结构随着塑性变形不断发生变化。图2.16的扫描观测结果表明,随着焊接区域塑性变形的增加,焊缝区域不断有新孔洞萌生,且萌生位置也呈现出随机分布的特征。同时原有孔洞体积呈增加趋势,但整个塑性变形过程中,初始孔洞形状改变并不明显,所以细观孔洞演化主要表现为孔洞数量的增加与孔洞体积的增大。孔洞总体积随塑性变形的变化趋势如图2.17所示。

图2.17 细观孔洞体积随塑性变形的变化趋势

由此可见,随着塑性变形的增加,孔洞体积和数量都呈增加趋势,并且孔洞总体积随变形呈线性增加趋势,其中6#试样初始孔洞体积较大,其孔洞体积随塑性变形的演化速度也相对较快,其余四个试样孔洞体积随塑性变形的增加速度差别不大。更多的有关实验测试结果及其分析,有兴趣的读者可参阅参考文献[7]。

有关结构损伤多尺度模拟与分析的文章

对于随机分布的孔洞的损伤量化问题,同样可使用分形概念进行描述,只不过这里的分形维数所表达的意义与2.2.2节中裂纹扩展的分形量化方法有所不同。图2.21ε=59.1×10-3时孔洞体积-数量分形维数计算图2.21的计算结果表明,不同尺度细观孔洞体积与数量的分布关系可以以直线进行拟合,表明焊接细节处细观孔洞体积与数量之间具有统计意义上的分形特征。图2.22孔洞缺陷体积-数量分形维数随塑性变形的变化趋势......

2023-08-26

第二个案例是在模拟地震荷载下混凝土柱的损伤演化致失效分析。图6.38混凝土柱试样[36]图6.39试验中施加的荷载谱应用前述的损伤演化致失效的跨尺度自适应模拟与分析方法对如图6.38所示的混凝土柱试样在试验模拟的地震荷载作用下的跨尺度损伤演化过程进行模拟,模拟结果见图6.40。通过将所模拟的混凝土柱在模拟地震荷载下的损伤演化过程的数值结果与实验结果进行对比,表明数值模拟结果与实验结果吻合较好,表明所发展的算法是可靠的。......

2023-08-26

图2.8给出了某一构件焊接区域内裂纹型缺陷在加载过程中的X-CT扫描结果。图2.10二值化处理前后的裂纹图像图2.11试样应力-应变曲线图2.12试样变形过程中细观裂纹扩展过程由图2.12可以看出,试样变形过程中的细观损伤演化表现为其内部裂纹的萌生、扩展及聚合,其中以原有裂纹的扩展和聚合为主,同时也有部分新的细观裂纹萌生,新裂纹萌生的位置往往是原有裂纹分布相对较少的位置,随着变形的增加,裂纹分布逐渐集中于一条带状区域内。......

2023-08-26

构件受力后,钢筋和混凝土之间有相对滑移趋势时,产生摩阻力。这个过程就是钢筋混凝土粘结界面的损伤演化过程。现行钢混结构设计理论大多是基于平截面假定进行的,这隐含着钢筋和混凝土这两种性质截然不同的材料粘结良好,以确保二者变形协调。保障钢筋和混凝土的粘结良好是确保钢混结构安全的重要条件之一。图2.44钢筋与混凝土粘结失效引发的结构破坏......

2023-08-26

疲劳损伤演化方程必须能够描述绝大多数微裂纹成核与扩展行为的如下两个特征,即微裂纹的成核长度不超过晶粒的尺寸,以及微裂纹尖端扩展到第一个晶界处即停止扩展。由于此时的微裂纹已停止扩展,即:按照绝大多数微裂纹的成核与扩展行为和疲劳损伤变量的定义,得到多尺度疲劳损伤模型如下:同时得到多尺度疲劳损伤演化率为:......

2023-08-26

由于材料中的细观缺陷最初是分布式存在的,在低应力区域这些缺陷不发生损伤演化,仅在高应力区域会发生损伤演化。因此,结构中材料层次的损伤是指发生于结构中最不利连接细节局部的损伤演化导致局部材料性能劣化。因此,对结构在服役与极端灾害荷载作用下的结构损伤多尺度跨层次损伤演化过程进行准确模拟与分析,对于保障结构全寿命安全是至关重要的。......

2023-08-26

发生在钢结构的焊连接处等易损部位的损伤演化过程是一个细观层次上的初始缺陷演化成宏观损伤的过程,在这个过程中,微细观缺陷附近首先产生应力集中,局部高应力的作用驱使微细观缺陷演化为更大的缺陷,并最终导致构件或结构的破坏。......

2023-08-26

从材料层次上看,混凝土类脆性固体材料属于先天性微裂纹材料,材料中大量存在的先天微裂纹是这类材料及其组成的结构在服役过程中损伤演化导致材料或结构破坏的源头。细观尺度上混凝土的观测结果表明,非均匀性和先天存在的细观裂纹是混凝土材料最重要的材料特性,而内部存在的微裂纹对混凝土这类脆性材料的损伤性能及其破坏起到了至关重要的作用。......

2023-08-26

相关推荐