同时裂纹的分布及扩展特性对损伤的影响亦不容忽视。......

2023-08-26

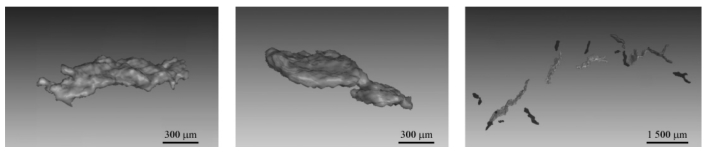

三维重构图像中缺陷是根据缺陷体积量化出来的,由于初始裂纹缺陷几何形态所致,一些小的裂纹虽然存在于焊接区域,但由于体积很小的原因,如图2.5中的细观裂纹并不能在三维重构图像中表现清楚,但可通过二维剖面图观测到。并且随着试样的变形裂纹不断扩展,其体积也不断增加,当裂纹体积增加到一定程度时,便可在三维重构图像中清晰显示其形貌特征。图2.6就是初始细观裂纹和其中的部分裂纹扩展之后的三维形貌。

图2.6 裂纹扩展形貌的扫描图像

细观的裂纹型缺陷是在焊接应力及其他因素共同作用下,焊接接头中局部区域的金属原子结合力遭遇破坏而形成的新界面而产生的缝隙。这些缺陷通常不是独立存在,而是多条裂纹同时共存于某一区域内。细观裂纹作为焊缝区域最常见缺陷形式之一,其实也是最危险的缺陷形式之一;当焊接区域出现应力集中时,裂纹的扩展会显著减少所在截面的承载能力。同时,这类含细观裂纹的焊接构件在服役过程中,细观裂纹的扩展、融合、合并就会形成宏观裂纹,宏观裂纹的扩展就会导致焊接构件发生脆性断裂。

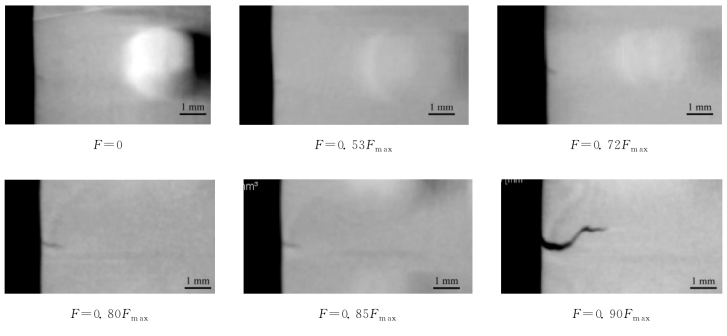

裂纹型缺陷,尤其是早期的微裂纹(如图2.5)及连通至表面的边裂纹很难在三维重构图像中清晰地识别。因此,需要对二维断层图像进行处理来发现在三维重构图像被忽略的裂纹型缺陷。图2.7给出了构件中裂纹型缺陷在试样加载过程各荷载水平下的X-CT扫描二维断层图像(Y-Z面),图中标注表示扫描次序和加载的最大载荷。

图2.7 试样在加载过程中裂纹型缺陷的形貌变化

由图2.7可以发现,试样加载过程中,内部裂纹型缺陷的演化过程表现为:在前期裂纹型缺陷发展非常缓慢,几乎没有显著的改变;但加载后期出现了显著扩展。

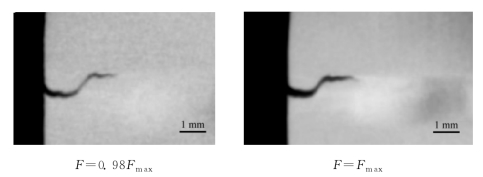

图2.8给出了某一构件焊接区域内裂纹型缺陷在加载过程中的X-CT扫描结果。从中可以发现裂纹型缺陷的形貌变化过程:随着载荷增加,初始裂纹在长度方向和厚度方向均有不同程度的增大;同时邻近裂纹有贯通的趋势,且部分裂纹在观测范围内发生贯通。

图2.8 构件焊接区域内裂纹型缺陷形貌变化

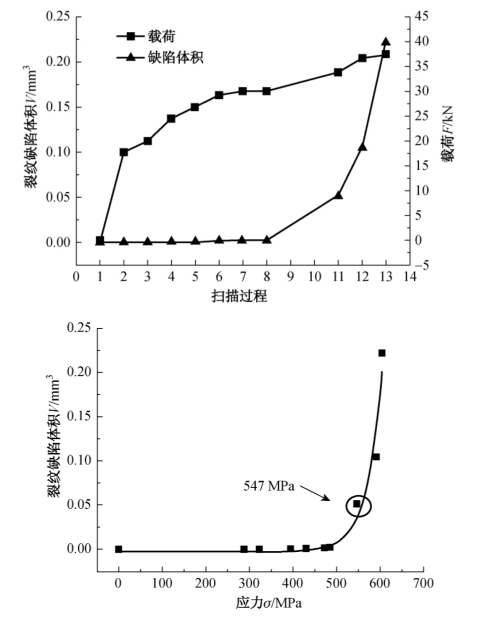

图2.9给出了该构件在加载过程焊接区域内缺陷体积的变化趋势,同时列出缺陷体积与应力的关系曲线。定量分析裂纹型缺陷的缺陷总体积的演化过程,可发现与其形貌演化图(图2.7)相似的规律:裂纹总体积的演化在0~500MPa应力阶段经历了一段几乎未有显著变化的缓慢发展后,在应力达到547 MPa后,裂纹总体积进入快速发展的阶段。裂纹型缺陷体积在演化后期近似按照指数规律增长,且增长速率不断加快。

可以发现,随着应力的增加,裂纹长度不断增大,观测范围内裂纹的最大长度是初始裂纹长度的近20倍,裂纹型缺陷长度发生了跨数量级的增长。

图2.9 构件中裂纹型缺陷体积变化过程及与应力的关系

综合分析裂纹型缺陷的演化过程,可得出如下结论:裂纹型缺陷体积在演化发展过程中存在应力临界值,应力临界值前体积发展缓慢,应力临界值后体积进入快速增长时期,且增长趋势与应力呈指数关系;邻近的裂纹型缺陷在演化发展过程中有贯通的趋势。

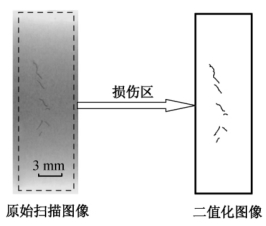

通过X-CT对裂纹观测直接记录的扫描原始二维图片为灰度图,清晰度比较差。需要经过像素范围截取、灰度变换后,进行二值化处理可以进一步提高清晰度。如图2.10所示的是含裂纹的灰度图像与二值化处理后的对比,可见经过处理后的图像大大提高了清晰度,更有利于对裂纹扩展过程进行分析。对含细观缺陷的焊接试样加载过程中的各阶段测试试样内部的细观裂纹扩展状态。图2.11给出了试样应力-应变曲线和变形各阶段的测试点位置。

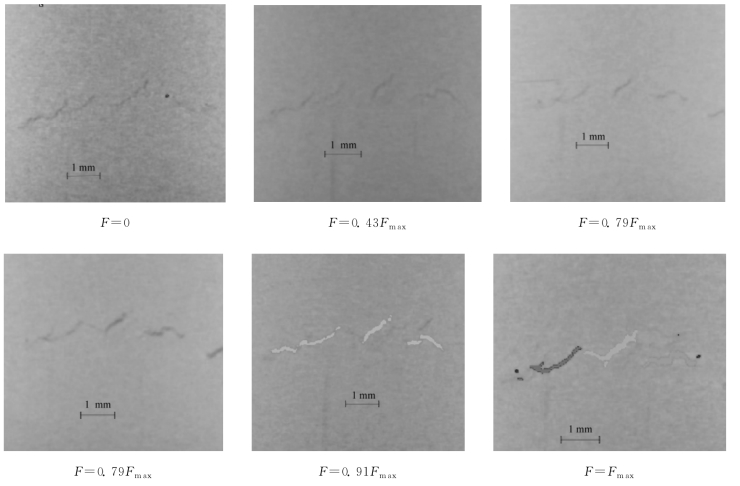

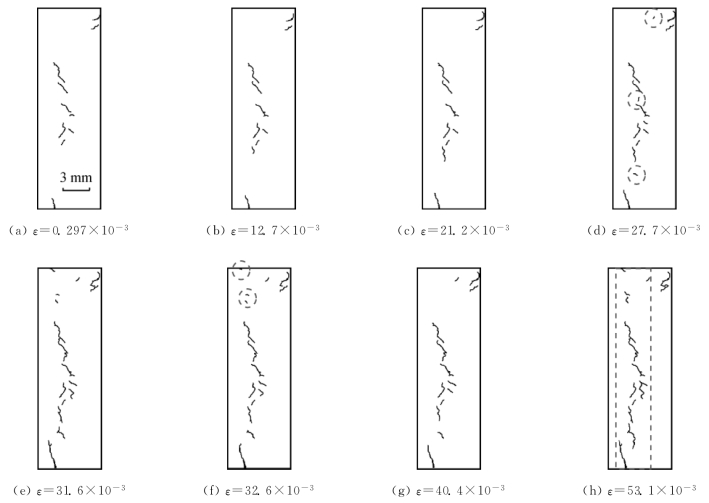

图2.12给出试样在变形过程中损伤区域内部的裂纹扩展图像。图中的裂纹扩展形态(a)~(h)分别对应于在图2.11中变形曲线上的各测试点测得的内部裂纹扩展状态。可以看出,随着试样塑性变形的增加,损伤区内部不断发生细观裂纹的扩展和聚合,同时也有新的细观裂纹萌生,在试样失稳断裂之前,试样虽然保持着较强的承载能力,但其内部裂纹演化已相当严重。

图2.10 二值化处理前后的裂纹图像

图2.11 试样应力-应变曲线

图2.12 试样变形过程中细观裂纹扩展过程

由图2.12可以看出,试样变形过程中的细观损伤演化表现为其内部裂纹的萌生、扩展及聚合,其中以原有裂纹的扩展和聚合为主,同时也有部分新的细观裂纹萌生,新裂纹萌生的位置往往是原有裂纹分布相对较少的位置(如图2.12(d)、(f)中虚线圆框的位置),随着变形的增加,裂纹分布逐渐集中于一条带状区域内(如图2.12(h)中虚线方框位置)。c点之前损伤演化以现有裂纹扩展为主,c点之后随着塑性变形的增加,不断有新的裂纹萌生,以及原有裂纹的扩展和聚合。当变形达到d点时,裂纹分布逐渐呈现出垂直于载荷方向的带状分布,随着塑性变形的增加,损伤演化基本都发生于带状范围内,其他位置不再发生损伤演化,实验证明试样最终也断裂于这一带状范围之内。相比位于截面中间位置的裂纹,位于截面边缘且垂直于载荷方向的裂纹扩展速度较快,且扩展方向明确,最终造成试件由此断裂,由此可见边缘裂纹对试样破坏的影响更大。细观裂纹演化后期,虽然裂纹的萌生、扩展和聚合都集中在一个带状区域内,但在这一带状区域内,裂纹的长度和位置仍呈现出随机分布的几何特征。

有关结构损伤多尺度模拟与分析的文章

为了真实描述混凝土内部的细观构造,细观尺度下的混凝土模型须基于材料细观构造图像来构造和建立。这里基于图像重构混凝土细观有限元模型的方法可以概述为:首先将混凝土的细观图像转为由具有不同灰度值的像素点构成的灰度图像,如图6.27所示。图6.27基于图像的混凝土细观模型建立方法示意图众所周知,混凝土中骨料与基体之间的界面层是易于损伤演化的薄弱层,对混凝土损伤演化及宏观力学性能的影响很大。......

2023-08-26

从图4.22和图4.23可以看出,损伤演化的速度随着构件截面的减小而加速。图4.22加载过程中梁腹板上的损伤演化过程图4.23加载过程中梁翼缘上的损伤演化过程3.易损区域损伤演化对框架节点地震响应的影响基于上述关于易损局部损伤分布的分析,进一步研究分布损伤的演化过程对构件地震行为和承载能力的影响,其中对动态应力和抗震性能的影响是通过考虑局部损伤演化计算的结果与忽略损伤演化的计算结果之间的比较来考察。......

2023-08-26

对于随机分布的孔洞的损伤量化问题,同样可使用分形概念进行描述,只不过这里的分形维数所表达的意义与2.2.2节中裂纹扩展的分形量化方法有所不同。图2.21ε=59.1×10-3时孔洞体积-数量分形维数计算图2.21的计算结果表明,不同尺度细观孔洞体积与数量的分布关系可以以直线进行拟合,表明焊接细节处细观孔洞体积与数量之间具有统计意义上的分形特征。图2.22孔洞缺陷体积-数量分形维数随塑性变形的变化趋势......

2023-08-26

图2.14应力-应变曲线和缺陷总体积演化关系图图2.15为构件焊接区域两个孔洞型缺陷比较集中的区域中孔洞型缺陷体积随塑性应变增加的变化曲线和相应的应力-应变曲线,以及对应的加载过程中这两个区域中孔洞型缺陷形貌的演化过程示意图。图2.16的扫描观测结果表明,随着焊接区域塑性变形的增加,焊缝区域不......

2023-08-26

在PBX 细观损伤的实验研究方面,国内外众多学者已有过不少的研究。Palmer 等[19]和Chen 等[20]在对PBX 间接拉伸的实时显微实验中观察到了颗粒断裂、界面脱黏、黏结剂基体开裂等多种损伤破坏形式。Chen 等[21]和Palmer 等[19]对PBX 的破坏性质进行了研究。Rae 等[23]首次将高灵敏度的云纹干涉法应用到PBX 材料的细观变形破坏研究,主要将巴西实验与云纹干涉法相结合。......

2023-06-27

在基于材料细观构造图像建立了混凝土细观模型以后,还需要确定计算混凝土材料细观损伤演化过程的基本方程,包括由混凝土各细观组分材料性能决定的材料刚度矩阵计算、各细观组分材料的损伤演化率等。对于大尺寸的混凝土土木工程结构,则必须发展损伤跨尺度演化过程的自适应模拟与分析方法。......

2023-08-26

复合材料细观力学有着明确的工程应用背景和理论研究意义。这种关系要满足有效性质和材料的微结构无关,但是不局限于某一类型的复合材料,这些关系要满足任何细观力学模型。总的来说,复合材料细观力学研究工作已经取得了非常丰硕的成果,得到了许多有效的模型,如球星夹杂、托球星夹杂、纤维性夹杂等。......

2023-06-27

相关推荐