发生在钢结构的焊连接处等易损部位的损伤演化过程是一个细观层次上的初始缺陷演化成宏观损伤的过程,在这个过程中,微细观缺陷附近首先产生应力集中,局部高应力的作用驱使微细观缺陷演化为更大的缺陷,并最终导致构件或结构的破坏。......

2023-08-26

为探测和认识金属结构焊接区内部的微细观缺陷及其演化特性,我们以典型焊接构件为探测试样,开展细观缺陷探测与损伤演化过程实验研究。焊接构件试样使用Q235钢,焊材使用J422焊条,焊接形式为对接坡口焊。综合考虑尺度要求和相关测试规范,将构件确定为矩形横截面标准试样,构件形状及尺寸以及焊接接头如图2.2所示。

图2.2 焊接构件试样尺寸(mm)及焊接接头示意图

为了便于确保焊接构件中的损伤局部化位置位于重点观测区,实验中将焊接构件试样的中部焊接区域进行了局部削弱处理。将标准焊接构件试样分为3组,每组8个。其中1组试样经X射线断层扫描(X-CT)以观测试样焊趾附近的细观缺陷;其他2组试样分别用于加载实验和含损伤构件的钢桁架结构失效实验。

X射线断层扫描是基于X射线在物体内的衰减规律,经过计算机数字图像处理,将物体及其内部构造的扫描图像转化为各断层的灰度分布图像,从而得到构件内部细观缺陷的二维切面图像和三维立体图像。由此可准确地定位出物体内部细观缺陷的空间位置,并清楚地展示结构内部缺陷的几何形态。因此,X-CT技术能准确地再现物体内部的三维立体结构,定量地提供物体内部的物理特性,如缺陷的位置及尺寸、密度的变化及水平、异型结构的形状及精确尺寸,物体内部的杂质及分布等。

实验中通过微焦点X射线CT对所选取的20根焊接试样焊缝区域内部结构进行扫描。通过对焊缝内部初始缺陷几何形态的观测和对比,按照观测到细观尺度上的缺陷的要求,选取其中内部缺陷大小在细观尺度且具有一定代表性的试样进行拉伸加载并在加载过程中同步进行试样中的缺陷扫描。

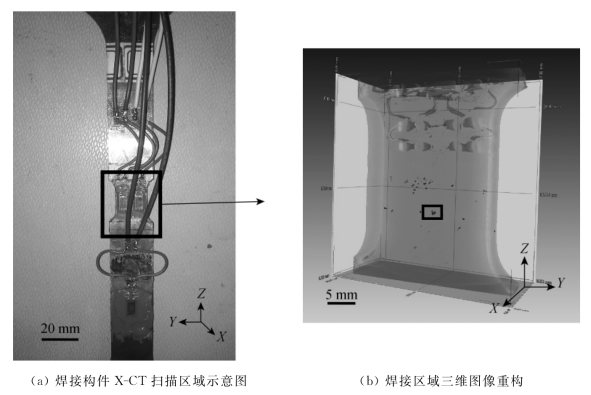

当测得足够多的二维断层图像就可运用三维图像重构技术获得被测件的三维图像。同时,还可得到构件在三个空间方向上的二维逐层扫描图片,所以也可以通过二维扫描图片进一步观测某一剖面的损伤演化过程。三维重构技术就是从连续的二维断层扫描图像中提取三维对象的结构信息,使得对象内部组织结构直观可视,并且通过图像处理技术对内部细节进行加强,可得到实体和缺陷的三维结构,可生成任意位置、方向的剖面图,定量计算各缺陷的体积和表面积,实现缺陷的三维定位和定量分析。图2.3为一焊接构件试样的X-CT扫描区域以及该区域缺陷扫描后的三维图像重构结果。

图2.3 焊接构件X-CT扫描区域及三维图像重构

如图2.3(a)所示,黑框区域为焊接构件中进行X-CT扫描的部位,图2.3(b)为该部位X-CT扫描后经计算机系统处理后的三维图像重构结果。由此可见,X-CT利用其强大的计算机系统,将二维断层扫描图像进行三维重构,并且调整X射线功率可以达到较高的分辨精度。所以,采用X-CT对构件焊接区域进行扫描可还原细观缺陷的三维全貌。

如图2.3(b)中的方框标识出的试样中扫描到的体积最大的缺陷,X-CT在给出其三维重构图像中的位置的同时,还可以通过专用软件查看该缺陷分别在X、Y、Z三个方向的二维断层图像。三维重构图像虽然形象、直观,但它是计算机系统对二维断层图像重构的结果,必然存在一定的误差;X-CT所得三维图像中像素点的灰度值不同来源于材料缺陷造成的密度差异,该原理决定了X-CT对孔洞型缺陷的识别优于裂纹型缺陷,因为裂纹型缺陷的体积远小于孔洞型缺陷;综上所述,X-CT三维重构图像在细观缺陷分析方面有一定的优势,其存在的不足可由二维断层扫描图像来弥补。

有关结构损伤多尺度模拟与分析的文章

发生在钢结构的焊连接处等易损部位的损伤演化过程是一个细观层次上的初始缺陷演化成宏观损伤的过程,在这个过程中,微细观缺陷附近首先产生应力集中,局部高应力的作用驱使微细观缺陷演化为更大的缺陷,并最终导致构件或结构的破坏。......

2023-08-26

图2所示为测量系统原理图。它主要由激光—傅里叶光学系统、CCD光电转换及模拟处理系统、DMA高速数据采集与计算机数据处理系统和被测物体缺陷探测系统四大部分组成。傅里叶光学系统和CCD摄像机对被测物体实现并行采样和光电变换。测量时,机械系统带动光学系统进行横向扫描。从图中可看出:1)当a/T=0时,各次谐波分量振幅均为零,直流分量也为零。偶次谐波分量振幅均为零,只有奇次谐波分量存在并都处于峰值状态。......

2023-06-23

徐州光环公司生产的一个液压油缸,用户在使用过程中,油缸产生了爆缸事故,缸筒的表面出现一条纵向的大裂纹。由此可说明,断裂形式为脆性断裂。图3-51A区裂纹源形貌以上断口均无明显塑性变形,断口形貌为清晰的放射线。为此对焊缝的热影响区组织进行分析,查找出原因。该裂纹源的产生是在焊接处的边缘。......

2023-06-23

GMAW焊接缺陷主要有气孔、飞溅、裂纹、咬边、未焊透、未熔合及焊缝成形不良等。焊接热输入过小时易产生冷裂纹,应当避免。低碳钢和低合金钢焊接时,过大的焊接速度及焊接电流均可能产生热裂纹。......

2023-06-26

(二)大学、治理结构与大学治理结构大学是国家的高等教育学府,综合性地提供教学和研究条件及授权颁发学位的高等教育机关。综上所述,笔者认为大学治理结构是“大学中各利益群体的相互关系,是协调规范大学管理者、教师、学生等主体行为的制度安排”。本文将重点围绕大学内部治理结构进行研究。现代大学制度涉及规范和理顺大学与政府、大学与社会的关系,涉及大学内部治理结构的完善和改革。......

2023-11-30

8279的管脚和内部结构如图8-28所示。由图可知,8279主要由以下几个部分构成。图8-28键盘和显示接口芯片8279结构框图1.I/O控制器和数据缓冲器数据缓冲器是双向数据缓冲器,连接内、外总线,用于传送CPU与8279之间的命令和数据。显示RAM用来存储显示数据,容量为16×8位,在显示过程中,显示数据轮流从显示寄存器输出。2.8279的命令字格式8279的命令字格式如表8-6所示。......

2023-11-17

TOP227Y属于TOPSwitch-D系列产品,它的内部电路框图如图6-2所示。TOP227Y的基本工作原理是利用反馈电流IFB来调节占空比D,达到稳压的目的。需要指出,对于TOP227Y系列而言,定义漏极脉宽调制信号中的开通电平时间t与周期T的百分比为占空比D,即。脉宽调制器脉宽调制器是开关电源中最基础、最重要的技术之一,TOP227Y采用电流控制反馈式控制方式。TOP221Y~TOP227Y的结构设计可以不用外部大功率过电流检测电阻,这样既省掉了外围元器件,又降低了电源功耗。......

2023-06-25

相关推荐