经过以上检测,初步把故障目标锁定在磁电式曲轴位置传感器与磁阻轮上。维修技师把曲轴位置传感器安装到正确的位置后,间隙为1 mm,符合维修手册的标准数据。由该案例可以看出,作为一名维修技师必须要熟练掌握电控点火系统主要元件的拆装技术标准。......

2025-09-30

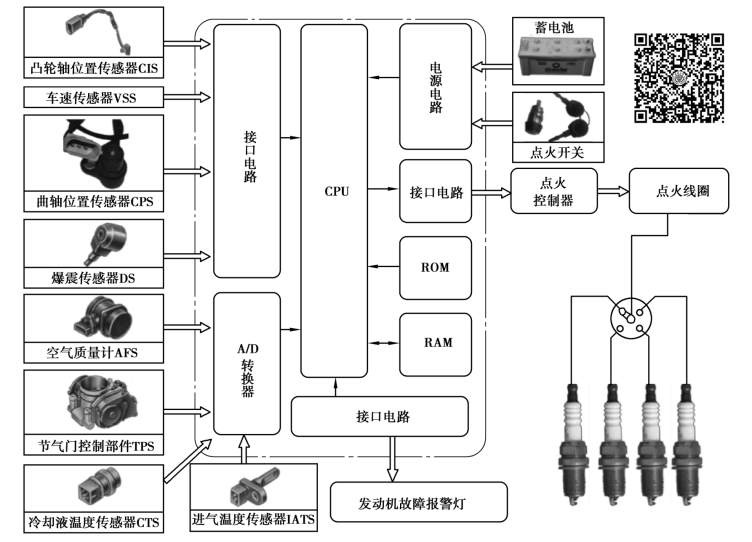

电控点火系统主要由传感器、电控单元和执行器组成,如图2.5 所示。

(1)传感器

在电控点火系统中,传感器的作用是检测与点火提前角有关的发动机工况信息,并将信息输入电控单元,作为运算和控制点火时刻的依据。

电控点火系统常用的传感器有曲轴/凸轮轴位置传感器、空气流量传感器、进气温度传感器、冷却液温度传感器、节气门位置传感器和爆震传感器等。

图2.5 电控点火系统的基本组成

1)曲轴/凸轮轴位置传感器

曲轴位置传感器即曲轴位置和转角传感器,它是电喷发动机的重要传感器之一,主要用于检测发动机曲轴转角和活塞上止点位置,以便于发动机控制单元发出点火及喷油指令,提供最佳的点火时刻及最合理的燃油供给,从而提高车辆的经济性及排放的环保性。除此之外,曲轴位置传感器还承担着发动机转速的信号检测功能。

凸轮轴位置传感器又称为判缸传感器(CIS)、上止点位置传感器、相位传感器,其主要功用是采集配气凸轮轴的位置信号并输入电控单元以便电控单元识别1 缸压缩上止点,从而进行顺序喷油控制、点火时刻控制和爆震控制。此外,凸轮轴位置信号还用于发动机启动时识别出第一次点火时刻,多安装在凸轮轴的前部、后部或分电器内。

根据传感器产生信号的原理不同,曲轴/凸轮轴位置传感器类型大致可分为磁脉冲式、霍尔式和光电式3 种类型。

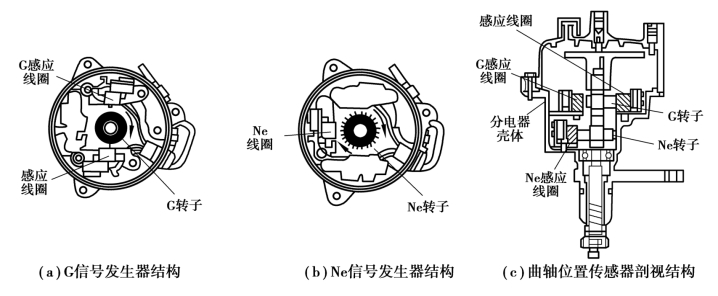

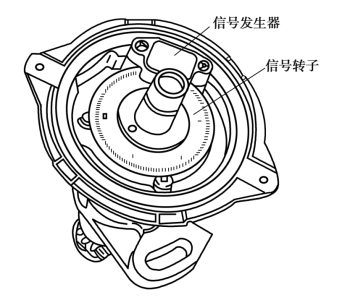

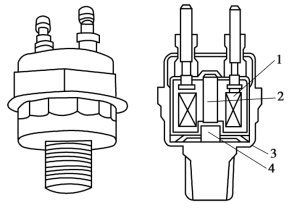

①磁脉冲式曲轴/凸轮轴位置传感器。磁脉冲式曲轴/凸轮轴位置传感器一般安装于曲轴皮带轮之后或分电器中,其主要构成部件有信号转子和信号发生器两大部分,如图2.6 所示。信号转子或与曲轴皮带轮一起安装在曲轴上,与曲轴同步运转;或安装在分电器的转子轴上,与转子轴同步运转。信号转子的外缘沿圆周方向开有若干个齿,每齿之间的间隔角度均相同(车型不同齿数也不同)。信号发生器装在信号转子的边缘,由永久磁铁和线圈构成。对安装在分电器内的磁脉冲式曲轴位置传感器而言,往往包含上下两个信号转子,它们分别产生曲轴位置信号(即活塞上止点位置信号)和曲轴转角信号(即曲轴转速信号), 如图2.7 所示。

图2.6 磁脉冲式传感器结构图

图2.7 分电器内的磁脉冲式曲轴位置传感器结构图

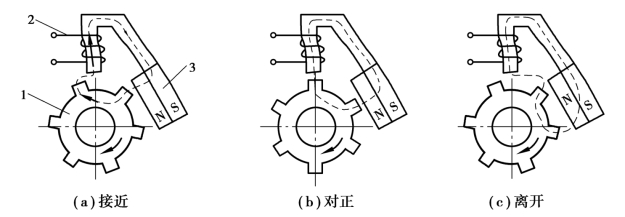

当发动机运转时,信号转子便随发动机的转动而转动,信号转子上的轮齿与齿隙便相继通过信号发生器的永久磁铁部分,当轮齿通过时,缠绕在磁铁上的感应线圈立即感应出电动势;当齿隙通过时,该电动势由于磁通量的减小而减弱。于是随发动机的转动,感应线圈中就产生了交变的电动势,经过信号发生器的集成电路滤波、整形后,变为脉冲电压信号输送至电子控制单元,用以计算发动机转速和确认活塞上的止点位置,进而控制发动机的点火及喷油时刻,其工作原理如图2.8 所示。

图2.8 磁脉冲式传感器的工作原理

1—信号转子;2—传感线圈;3—永久磁铁

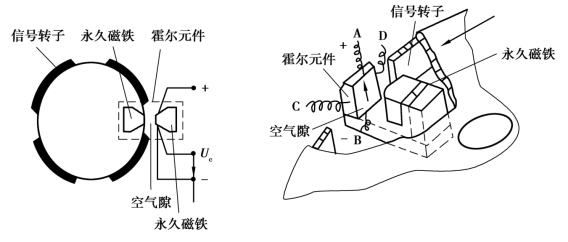

②霍尔式曲轴/凸轮轴位置传感器。霍尔式曲轴位置传感器是利用霍尔效应原理实现其工作的。通常有触发叶轮式和触发齿轮式两种形式。

触发叶轮式曲轴位置传感器一般安装在曲轴前端,也有安装在分电器内的,它由信号转子和霍尔信号发生器构成。带有触发叶片的信号转子与发动机曲轴皮带轮固联,随曲轴同步运转,或与分电器的凸轮轴固联,随凸轮轴同步运转,信号转子的外缘均布有若干个触发叶轮和相同数目的缺口。

霍尔信号发生器由永久磁铁、导磁板和霍尔集成电路等组成,其工作原理如图2.9所示。信号发生器设置在信号转子附近,当信号转子随曲轴转动时,触发叶片及缺口便依次进入永久磁铁和霍尔元件之间的空气隙。当叶片进入时,霍尔集成电路中的磁场就被触发叶片所截断,霍尔集成电路因此产生低电位,而当叶片离开缺口正对空气隙时,又使得霍尔集成电路因重新获得磁场从而产生霍尔电压。该脉冲电压信号经集成电路的放大、整形处理后送至电子控制单元,经细化处理后用于控制发动机的点火和喷油时刻。

图2.9 霍尔式曲轴位置传感器的工作原理

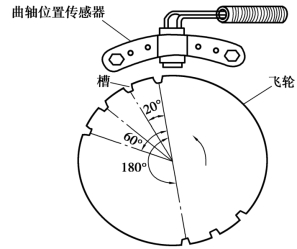

触发齿轮式曲轴位置传感器通常安装在变速器壳体上,其结构如图2.10 所示。传感器的感应头部与固定在飞轮上的信号转子正对,随发动机曲轴的运转而运转。信号转子上开有若干个槽,当信号转子的槽口通过信号发生器的感应头时,霍尔信号发生器输出高电位信号;当信号转子上的凸齿正对信号发生器的感应头时,霍尔信号发生器输出低电位信号。因此,随曲轴转动信号转子通过信号发生器时,传感器便产生高低电位相间的脉冲电压,该电压信号经放大及整形处理后送至电子控制单元,用于计算发动机转速、确认活塞上止点位置,进而控制发动机的点火和喷油时刻。

图2.10 触发齿轮式曲轴位置传感器结构图

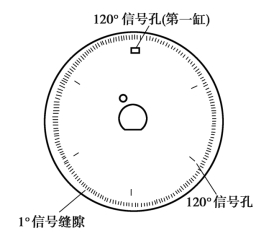

③光电式曲轴/凸轮轴位置传感器。该类传感器一般安装在分电器内,主要构成部件有带孔的信号转子和信号发生器两部分,如图2.11 所示。信号转子装在分电器轴上,其圆周方向均布有360 条光孔,用于产生1°曲轴转角信号;外围的圆周方向均布有6 个光孔,用于产生120°曲轴转角信号,其中较宽的光孔用于产生与发动机1 缸上止点对应的120°曲轴转角信号,如图2.12 所示。

图2.11 光电式曲轴/凸轮轴位置传感器结构图

图2.12 信号转子结构图

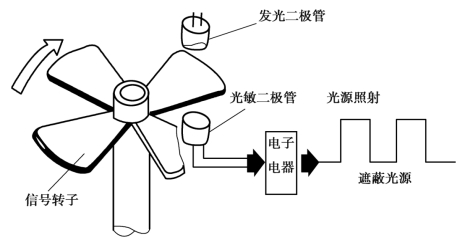

信号发生器安装在分电器壳体上,由光源(即发光二极管)、光接收器(即光敏二极管)和波形电路组成,如图2.13 所示。两只发光二极管分别与两只光敏二极管正对,当遮光盘随发动机曲轴或分电器凸轮轴的运转而转动时,发光二极管便通过信号转子上的光孔与光敏二极管之间产生透光与遮光的交替变化:当发光二极管的光束照射到光敏二极管上时,光敏二极管产生感光电压;当发光二极管的光束被遮挡时,光敏二极管产生的电压则下降为0 V。于是,波形电路对光敏二极管产生的脉冲电压进行放大、整形处理,使得信号发生器向电子控制单元输送相应曲轴转角的1°信号和120°信号,以计算发动机转速、确认活塞上止点位置,进而控制发动机的点火时刻和喷油时刻,如图2.14 所示。

图2.13 光电式信号发生器结构图

2)空气流量传感器

空气流量传感器用来测量进入汽缸的空气量,作为发动机的负荷信号和确定点火提前角的基本信号。空气流量计的形式有翼片式、热线式、热膜式和卡门漩涡式等。

3)进气温度传感器

进气温度传感器用来测量发动机的进气温度,电控单元可根据此信号对点火提前角进行修正。

图2.14 光电式曲轴位置传感器的工作原理

4)冷却液温度传感器

冷却液温度传感器将发动机的冷却液温度信号送入电控单元,电控单元再根据此信号对点火提前角进行修正,并控制启动和暖机阶段的点火提前角。

5)节气门位置传感器

节气门位置传感器将节气门位置的变化转变为电信号,电控单元通过此信号判定节气门所处的位置和发动机工况,依此修正点火提前角。

6)爆震传感器

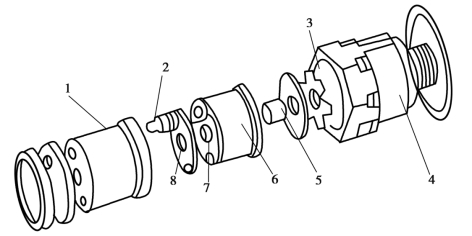

爆震传感器是发动机电子控制点火系统中必不可少的重要部件,其功能是检测发动机有无爆震现象,并将信号送入发动机电控单元。常见的爆震传感器有两种:一种是磁致伸缩式爆震传感器;另一种是压电式爆震传感器。磁致伸缩式爆震传感器的外形与结构如图2.15、图2.16 所示,其内部有永久磁铁、靠永久磁铁激磁的强磁性铁芯以及铁芯周围的线圈。其工作原理是当发动机的汽缸体出现振动时,该传感器在7 kHz 左右处与发动机产生共振,强磁性材料铁芯的导磁率发生变化,致使永久磁铁穿过铁芯的磁通密度也发生变化,从而在铁芯周围的绕组中产生感应电动势,并将这一电信号输入电控单元。

图2.15 磁致伸缩式爆震传感器的外形

1—绕组;2—铁芯;3—外壳;4—永久磁铁(https://www.chuimin.cn)

图2.16 磁致伸缩式爆震传感器的结构

1—软磁套;2—端子;3—弹簧;4—外壳;5—永久磁铁;6—绕组;7—磁致伸缩杆;8—电绝缘体

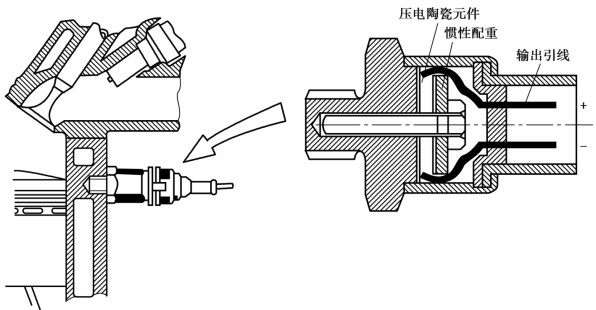

压电式爆震传感器的结构如图2.17 所示。这种传感器利用结晶或陶瓷多晶体的压电效应而工作,也有利用掺杂硅的压电电阻效应的。该传感器的外壳内装有压电元件、配重块及导线等。其工作原理是当发动机的汽缸体出现振动且振动传递到传感器外壳上时,外壳与配重块之间产生相对运动,夹在这两者之间的压电元件所受的压力发生变化,从而产生电压。电控单元检测出该电压,并根据其值的大小判断爆震强度。其输出特性如图2.18 所示。

图2.17 压电式爆震传感器的结构图

图2.18 压电式爆震传感器的输出特性图

7)各种开关信号

①启动开关信号。在起动机接通时,将发动机的启动状态通知电控单元,电控单元以此控制启动时的点火提前角。

②空调开关信号。在发动机怠速工况下使用空调时,空调开关将此信号输送到电控单元,电控单元根据此信号在提高发动机转速的同时,也对点火提前角进行修正。

③空挡开关信号。在配置自动变速器的车辆上,空挡开关信号可以使电控单元获得自动变速器位于空挡的信息,并对点火提前角进行必要的修正。

(2)电控单元

电控单元是电控点火系统的核心,在点火系统工作时,接收各种传感器输入的信息,按照特定的程序进行判断、运算后,向点火器输出最佳点火提前角和点火线圈初级电路导通的时间控制信号。

发动机的电控单元主要由中央处理器、存储器、输入/输出接口、总线及电源供给电路等部分组成。在电控单元的存储器中,存储点火控制程序和点火提前角的数据。其中,点火提前角的数据是在各种工况下,通过大量实验获得的,它可使发动机在任何工况下,都能得到最佳的点火时刻。

(3)执行器

执行器的作用是接收电控单元的指令,具体执行某项控制功能。

1)点火器

点火器是微机控制点火系统的功率输出级,它接受电子控制单元输出的指令进行工作,并对点火信号进行放大,驱动点火线圈工作。

不同车型的点火器的内部结构和电路不一定相同,有的点火器单纯起开关的作用,接通、切断点火线圈的初级电路;有的点火器除起开关作用外,还有电流控制、闭合角控制、判别缸位和点火监视等功能;有的发动机不单设点火器,还将大功率三极管组合在电控单元中,由电控单元直接控制点火线圈的初级电流的通断。

2)火花塞

火花塞安装在燃烧室内,其功用是将高压电引入燃烧室,在电极间形成火花,以点燃可燃混合气。由于燃烧室中要承受周期性高温、高压以及燃烧产物的强烈腐蚀,其工作条件恶劣,因而对火花塞提出了较高的要求。

①火花塞的工作条件及要求。混合气燃烧时,火花塞下部将承受高压燃气的冲击,要求火花塞必须有足够的机械强度;火花塞承受着交变的高压电,要求它有足够的绝缘强度,能承受30 kV 高压;混合气燃烧时,燃烧室内温度很高,可达到1 500~2 000 ℃,进气时又突然冷却至50~60 ℃,要求火花塞不但耐高温,而且能承受温度的剧变,不会出现局部过冷或过热;混合气燃烧的产物很复杂,含有多种活性物质,如臭氧、一氧化碳和氧化硫等,极易使电机腐蚀,要求火花塞必须耐腐蚀。

火花塞的电极间隙会影响击穿电压,所以要有合适的电极间隙。火花塞安装位置要合适,以保证有合理的着火点。火花塞气密性必须足够好,以保证燃烧室不漏气。

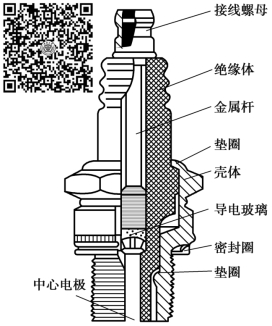

②火花塞的结构。火花塞主要由触头、瓷绝缘体、中心电极、侧电极和壳体等部分组成,如图2.19 所示。

图2.19 火花塞的结构图

在钢制外壳的内部固定有氧化锆陶瓷绝缘体,在绝缘体中心孔的上部有金属杆,杆的上端有接线螺母,用来接高压导线,下部有中心电极。金属杆和中心电极之间用导体玻璃密封,铜制垫圈起密封和导热作用。钢制外壳的上部有便于拆装的六角平面,下部有螺纹以便旋装在发动机汽缸盖内,外壳下端固定有弯曲的侧电极。

电极一般采用耐高温和耐腐蚀的镍锰合金钢或铬锰氮、钨、镍锰硅等合金制成,也有采用镍包铜材料制成的,以提高散热性能。火花塞电极间隙多为0.6~0.7 mm,若是电子点火系统,其间隙可增大至1.0~1.2 mm。

火花塞与汽缸盖座孔之间应保证有良好的密封性。密封方式有平面密封和锥面密封两种。平面密封时,在火花塞与座孔之间应加装铜包石棉垫圈;锥面密封是靠火花塞壳体的锥形面与汽缸盖之间相应的锥形面进行密封。

③火花塞的热特性。若要使火花塞工作性能良好,必须让火花塞保持在适当的温度范围内。火花塞工作过程中,温度过低时,则燃油燃烧不充分所产生的积炭就会沉淀在火花塞的陶瓷绝缘体的表面,导致火花塞漏电;温度过高时,火花塞中心电极的温度过高,超过燃油的自燃温度,火花塞不跳火就能将混合气点燃(即混合气的早燃),从而造成发动机的输出功率下降,甚至会造成活塞顶部烧熔。

实践证明,火花塞裙部温度保持在500~700 ℃时,落在电极上的油滴就会被立即燃烧掉,既不会形成积炭,也不会产生炽热点火。

火花塞的工作温度不仅与发动机的功率、转速、压缩比有关,还与火花塞本身结构有关。就火花塞本身的结构而言,影响火花塞的工作温度主要是陶瓷绝缘体暴露在燃烧室内的部分,通常将这部分称为火花塞的裙部。在相同的工作条件下,火花塞的裙部越长,内径大,受热面积也越大,其吸收的热量也就越多,因此,工作温度高;反之,火花塞裙部短,内径小,受热面积小,因而工作温度低。

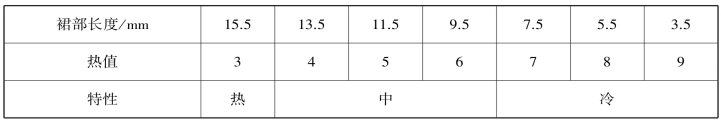

火花塞的热特性通常用热值表示。火花塞热值实际上是受热和散热能力的一个指标,其自身所受热量的散发量称为热值。我国以火花塞绝缘体的长度来标定火花塞的热特性,用阿拉伯数字表示热值的高低,见表2.1。

表2.1 火花塞裙部长度与热值

发动机的技术性能不同,火花塞的工作温度也不同。为保证火花塞工作在正常温度下,对功率小、转速低、压缩比小的发动机,汽缸的工作温度低,应采用热值高的火花塞;而对功率大、转速高、压缩比大的发动机,汽缸内的工作温度高,则应采用热值低的火花塞。

那么,在汽车正常工作期间,如果经常因火花塞积炭而断火,就可能是所用的火花塞太“冷”; 如果经常发生炽热点火,则可能是所用的火花塞太“热”。

3)点火线圈

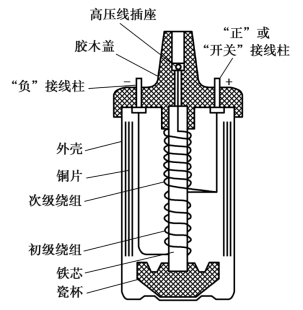

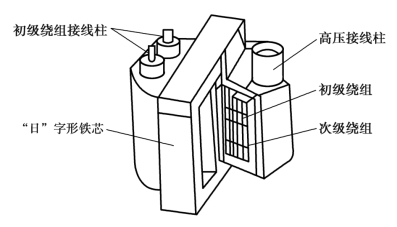

点火线圈的作用是将低压电转变为15 000~40 000 V 的高压电,以满足火花塞跳火的需要。点火线圈按照磁路和结构的不同,可分为开磁路和闭磁路两种。

①开磁路点火线圈。其基本结构如图2.20 所示,主要由铁芯、绕组、胶木盖和瓷杯等组成。其铁芯用厚0.3~0.5 mm 的硅钢片叠成,铁芯上绕有次级绕组和初级绕组。次级绕组居内,通常用直径为0.06~0.10 mm 的漆包线绕11 000~26 000 匝;初级绕组居外,通常用直径为0.5~1.0 mm 的漆包线绕230~370 匝。次级绕组的一端连接在盖子高压插孔中的弹簧片上,另一端与初级绕组的一端相连;初级绕组的两端则分别连接在盖子的低压接线柱上。绕组与外壳之间装有导磁钢套并填满沥青或变压器油,以减少漏磁、加强绝缘性、防止潮气侵入。

②闭磁路点火线圈。其结构如图2.21 所示。闭磁路点火线圈的铁芯是“日”字形或“口”字形,铁芯内绕有初级绕组,在初级绕组外面绕有次级绕组,其铁芯构成闭合磁路,磁路中只设有一个微小的气隙。闭磁路点火线圈具有漏磁小,磁阻小,能量损失小,转换效率高等特点,还可使点火线圈小型化。

图2.20 开磁路点火线圈的基本结构示意图

图2.21 闭磁路点火线圈的基本结构示意图

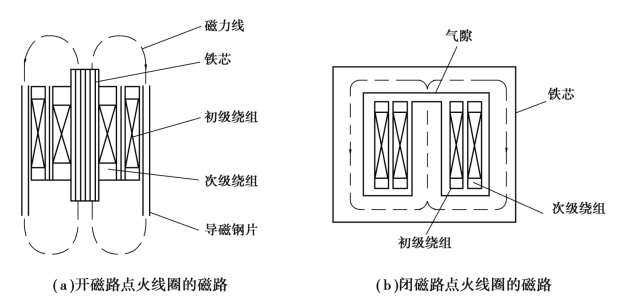

开磁路点火线圈如图2.22(a)所示,当点火线圈的初级绕组通过电流时,铁芯磁化后所产生磁场的磁路,闭合的磁力线的上部和下部都是从空气中通过的,铁芯未形成闭合的磁路,因此磁路的磁阻大,磁通损失大,转换效率低。闭磁路点火线圈的磁路如图2.22(b)所示,点火线圈的磁力线可由铁芯构成闭合磁路,因而漏磁小,能量损失小,能量变化效率高。另外,闭磁路点火线圈的结构紧凑,体积小,可直接安装在分电器中,省去了点火线圈到分电器的高压线。基于上述优点,闭磁路点火线圈已在电子点火系统中广泛应用。

图2.22 开磁路及闭磁路点火线圈的磁路

相关文章

经过以上检测,初步把故障目标锁定在磁电式曲轴位置传感器与磁阻轮上。维修技师把曲轴位置传感器安装到正确的位置后,间隙为1 mm,符合维修手册的标准数据。由该案例可以看出,作为一名维修技师必须要熟练掌握电控点火系统主要元件的拆装技术标准。......

2025-09-30

发动机电控系统的分类及控制内容,见表1.7。表1.7发动机电控系统的分类及控制内容续表(一)实施要求1.会使用举升机,会安装汽车保护套,掌握进入实习前的安全注意事项。任何一种电控系统,其主要组成都可分为信号输入装置、电子控制单元和执行元件三大部分。传感器的功用是采集控制系统所需的信号,并将其转换成电信号通过线路传输给ECU。执行元件是受ECU 控制,具体执行某项控制功能的装置。......

2025-09-30

图1-4典型液压系统的结构1—油箱;2—过滤器;3—液压泵;4—溢流阀;5—节流阀;6—换向阀; 7—油管;8—液压缸;9—工作台。常见的动力元件有液压泵和空气压缩机。在该液压系统中,电动机(原动机)带动液压泵3旋转,液压泵经过滤器2从油箱1中吸油。被液压泵施加压力后液压油经油管向上送至系统参与工作。油管7的作用则是约束液压油的流动,连接各个器件,组成完整的系统。......

2025-09-29

因为采用了PI调节器,转速和电流在稳态都是无差控制,因此:转速反馈值Un=αn,转速反馈系数为图1.32 转速电流双闭环控制直流调速系统电流反馈值Ui=βId,电流反馈系数为2.系统的工作原理转速电流双闭环控制系统的工作原理可以用系统的起动过程和稳速运行的过程来叙述。图1.33 双闭环控制直流调速系统转速和电流波形在电机静止时转速给定Un和电枢电流Id都为0。......

2025-09-29

下面将结合上例来看一下液压伺服系统的组成。一个实际的液压伺服系统,无论其多么复杂,都是由一些基本的元件组成的,可用图9.2所示的职能方块图表示。图9.2液压伺服系统职能方块图2)反馈元件用来检测系统输出量,并回输给比较元件。6)被控对象其接受液压伺服系统的控制,并输出被控制量。......

2025-09-29

执行器接受电控单元送来的控制信号,是执行具体功能的装置,包括喷油器、电动燃油泵、点火控制器、各种继电器、各种电磁阀、怠速控制电机(阀)、节气门电机、氧传感器、加热器等,执行器的类型见表1.5。图1.4 为控制接地接线方式,如喷油器控制。......

2025-09-30

液压传动是一种新颖的传动方式,广泛应用于金属切削机床也不过五六十年的历史,航空工业在21世纪30年代以后才开始采用。但是液压传动具有独特的优点和技术优势,成为了现代机械工程的基本技术构成和现代控制工程的基本技术要素。液压传动在各类机械行业中的应用实例见表8-1。......

2025-09-29

能力标准学完本任务,你应获得以下能力:①能正确理解发动机基本术语及四冲程汽油机基本工作原理。②能正确认识发动机总体结构。发动机基本工作原理四冲程汽油机每一个工作循环包括4个活塞行程,即进气行程、压缩行程、做功行程及排气行程,如图3.2所示。图3.2四冲程汽油机工作原理1)进气行程活塞在曲轴的带动下由上止点移至下止点。......

2025-09-30

相关推荐