用万用表测量点火线圈的初级绕组、次级绕组以及附加电阻的电阻值,应符合技术标准;否则说明有故障,应予以更换。拆下火花塞,检测火花塞螺纹及绝缘体有无损坏。如有异常,应更换火花塞。图7-28检测火花塞电极间隙图7-29测量火花塞绝缘电阻3.点火器的检测以宝来BWH 发动机点火器为例,如图7-30 所示。若未在规定值范围内,则应检测电源线及电源。若电阻过大或开路,则检测导线与搭铁点。......

2023-08-29

点火系统是汽油发动机的重要组成部分之一,其作用是将蓄电池或发电机的低电压转变成高电压,再按照发动机的工作顺序适时地将高压电分送给需要点火汽缸的火花塞,使其跳火,产生电火花以点燃可燃混合气。点火系统直接影响汽油发动机燃油燃烧的质量,从而对车辆的动力性、燃油的经济性、工作的稳定性和排放污染等产生很大影响。如果点火系统出现故障,可能导致发动机无法启动或启动困难、怠速不良、发动机运行不稳等问题。

目前,除货车汽油机中仍在使用普通电子点火系统外,现代轿车电控发动机广泛采用更为先进的电控点火系统。

(1)发动机点火系统的基本要求

为了保证汽油发动机在各种工况和使用条件下可靠而准确地点火,发动机点火系统需满足以下3 个方面的要求:

1)能产生足以击穿火花塞间隙的电压

火花塞电极击穿而产生火花时所需要的电压称为击穿电压。点火系统产生的次级电压必须高于击穿电压才能使火花塞跳火。击穿电压的大小受很多因素影响,其中主要有以下几种:

①火花塞电极间隙和形状。火花塞电极间隙越大,气体中的电子和离子受电力场的作用就越小,越不容易发生碰撞电离,所需的击穿电压就越高;电极的尖端棱角越分明,所需的击穿电压就越低。

②汽缸内混合气体的压力和温度。混合气体的压力越大,温度越低,其密度就越大,离子自由运动距离就越短,越不容易发生碰撞电离,击穿电压越高。

③电极的温度和极性。火花塞电极的温度越高,电极周围的气体密度就越小,击穿电压就越低;针状的中心电极为负极,其温度越高,击穿电压就越低。

④发动机的工作情况。

a.发动机转速。发动机高转速工作时,汽缸内的温度升高,汽缸的充气量减小,致使汽缸中的压力减小,因而火花塞的击穿电压随转速的升高而降低。发动机在启动和急加速时击穿电压升高,而全负荷且稳定工作状态下击穿电压降低。

b.混合气的空燃比。混合气过浓或过稀都会造成击穿电压的升高,此外,发动机的功率、压缩比以及点火时刻等因素也会影响击穿电压的高低。为了保证点火的可靠性,点火系统必须要有一定的次级电压储备。

2)火花应具有足够的点火能量

发动机正常工作时,由于混合气压缩终了时的温度接近其自燃温度,所以此时火花塞仅需要提供1~5 mJ 的点火能量,但是在混合气过浓或过稀、发动机启动、怠速、节气门急剧打开时,则需要较高的点火能量。随着现代发动机对经济性和排气净化要求的提高,都迫切需要提高点火能量,因此为了保证可靠点火,高能电子点火系统一般应具有80~100 mJ 的点火能量,启动时应产生高于100 mJ 的点火能量。

3)点火时刻应适应发动机的工作情况

点火时刻对发动机的性能影响很大,从火花塞点火到汽缸内大部分混合气燃烧并产生很高的爆发力需要一定的时间,虽然这段时间很短,但是在这段时间内曲轴转过的角度还是较大的。若在压缩上止点点火,则会造成混合气一边燃烧,活塞一边下移(汽缸容积增大),从而导致燃烧压力变低,发动机功率下降,因此要在活塞压缩行程接近上止点前进行点火,即点火提前。

实践证明,燃烧最大压力发生在上止点后10°~15°时,发动机的输出功率最大,此时所对应的点火提前角为最佳点火提前角。影响它的因素有很多,但最主要的有发动机转速、冷却液温度、负荷、燃油品质等。

(2)点火提前角对发动机性能的影响

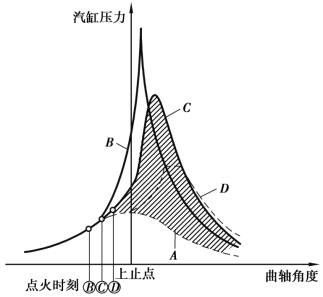

点火时刻对发动机的性能影响很大,如图2.1 所示。若点火过早,则活塞还在向上止点移动的过程中,气体压力已达到很大数值。这时气体压力作用的方向与活塞运动的方向相反,此时有效功减小,发动机功率也将减小。因此,应当在活塞到达上止点之前点火,使气体压力在活塞位置相当于曲轴转到上止点后10°~15°时达到最高值。点火时曲轴的曲拐位置与压缩行程结束活塞在上止点时曲拐位置之间的夹角,称为点火提前角。通常把发动机发出功率最大和油耗率最小的点火提前角称为最佳点火提前角。最佳点火提前角除了保证发动机的动力性和燃料的经济性外,还必须保证排放污染最小。发动机工况不同,需要的最佳点火提前角也不同。

图2.1 点火提前角对发动机性能的影响

A—不点火;B—点火过早;C—点火适当;D—点火过迟

(3)点火系统的类型

纵观汽油发动机的发展历程,其点火系统可分为传统点火系统和电子点火系统,而电子点火系统又分为有触点电子点火系统、无触点普通电子点火系统和微机控制电子点火系统。

1)传统点火系统

最早应用于汽车的是传统点火系统,其组成如图2.2 所示,它采用机械触点控制初级电流,当触点闭合时,点火线圈初级电路接通,储存能量;当触点打开时,点火线圈初级电路断开,在次级线圈中产生高电压,并经分电器加于火花塞,击穿火花塞,产生电火花点燃混合气。

传统点火系统的优点是结构简单、更换方便。缺点是初级电流受机械触点允许电流限制不能过大,点火能量低;闭合角不能调整;次级电压上升速率较慢,在火花塞积炭时形成漏电流,次级电压下降;机械触点易烧蚀,凸轮易磨损,工作不可靠;机械调整装置调节点火提前角,反应速度慢,控制精度低。目前,传统点火系统已经被淘汰。

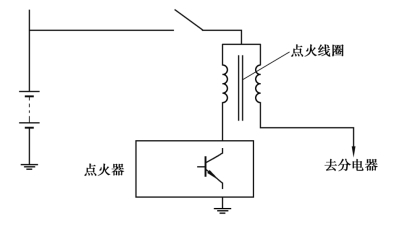

2)普通电子控制点火系统

普通电子控制点火系统分为有触点电子控制点火系统和无触点电子控制点火系统,其组成如图2.3 所示。其中,有触点电子控制点火系统是很早的机电相结合的产品之一,它保留了原分电器中的机械触点,增加了一个电子驱动电路,大功率开关晶体三极管串联在点火线圈初级电路中,机械触点接在三极管的基极电路中。当触点闭合时,大功率三极管导通,接通初级电路;当触点打开时,大功率三极管截止,断开初级电路,次级线圈产生高压电而点火。

图2.2 传统点火系统的组成

图2.3 普通电子控制点火系统的组成

无触点电子控制点火系统的特点是利用各种无触点点火信号发生器来代替上述断电器触点产生点火信号。因此,与触点有关的各种故障和保修作业均不复存在。当发动机工作时,分电器信号发生器产生电信号,经电子点火组件的放大、整形后,控制末级大功率晶体管的导通与截止,使点火线圈中的初级电流发生变化,从而在次级绕组中感应出高电压。

由于采用了闭合角和恒流控制,普通电子控制点火系统的初级电流在发动机高速或低速时都为一定值,在次级绕组中产生的感应电动势也为一定值,从而提高点火性能。另外,从根本上解决了由触点带来的问题,使之具有一定的免维修化。普通电子控制点火系统最大的缺点是点火提前角仍采用传统的真空和离心机构机械控制,点火提前角控制不够精确。另外,点火触发信号仍采用机械控制,点火可靠性有待提高。

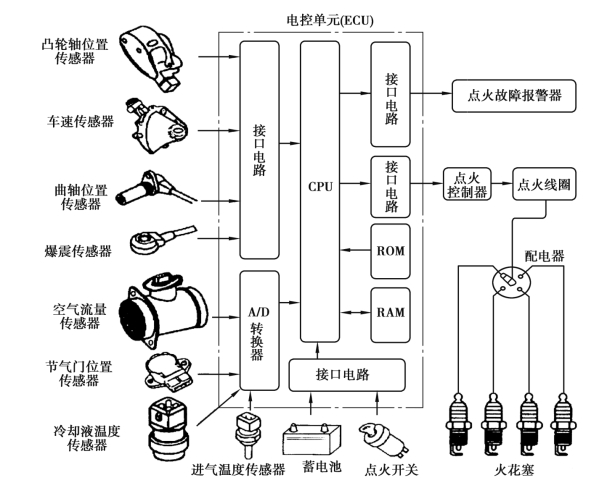

3)微机控制电子点火系统

随着微处理机技术的发展,在20 世纪70 年代中期,汽车上开始应用微处理机控制点火。微机控制电子点火系统的组成如图2.4 所示,它主要由电源、传感器、电控单元、点火控制器、分电器、高压线、火花塞等组成。该系统根据各种传感器检测发动机的工况信息,由控制单元对点火提前角和闭合角进行精确的控制,点火时机更准确、合理,使发动机性能更加优越。该系统中的分电器只起分配高压电的作用,取消了点火提前角机械调节机构。

图2.4 微机控制电子点火系统的组成

微机控制电子点火系统可以实现点火提前角控制、闭合角(通电时间)控制和爆震控制的功能,具有以下特点:

①在各种工况及环境条件下,均可获得最佳点火提前角,从而使发动机在动力性、经济性、排放性及稳定性等方面均处于最理想的状态。

②在全部工作范围内,均可对点火线圈的导通时间进行控制,从而使线圈中存储的点火能量保持不变,提高点火的可靠性,有效地防止了点火线圈过热,减少了能源消耗。此外,该系统很容易实现在全部工作范围内提供稀薄燃烧所需恒定点火能量的目标。

③通过采用闭环控制技术,可使各缸点火提前角控制在刚好不发生爆震的临界状态,从而获得较高的燃烧效率,有利于提高发动机的各种性能。

有关汽车发动机电控原理与维修的文章

用万用表测量点火线圈的初级绕组、次级绕组以及附加电阻的电阻值,应符合技术标准;否则说明有故障,应予以更换。拆下火花塞,检测火花塞螺纹及绝缘体有无损坏。如有异常,应更换火花塞。图7-28检测火花塞电极间隙图7-29测量火花塞绝缘电阻3.点火器的检测以宝来BWH 发动机点火器为例,如图7-30 所示。若未在规定值范围内,则应检测电源线及电源。若电阻过大或开路,则检测导线与搭铁点。......

2023-08-29

根据汽油机对点火系统的要求,在电控点火系统中,电控单元对点火的控制包括点火提前角控制、闭合角控制和爆震控制3 个方面。为了维持稳定的怠速转速,电控单元应适当调整点火提前角。图2.28怠速稳定性修正曲线2)最佳点火提前角的控制方式点火提前角的控制方式有开环控制和闭环控制两种。开环控制不能根据上述的变化及时、准确地调整点火提前角,从而影响其控制精度。......

2023-08-23

绕组和外壳之间装有导磁钢套,底部有瓷座,上部有绝缘盖,点火线圈内部浸以石蜡和松香的混合物,以增强绝缘,并防止潮气侵入。与开磁路式点火线圈不同的是绕组在铁芯中形成的磁通,通过铁芯形成闭合磁路,故称为闭磁路式点火线圈。火花塞的热特性主要取决于绝缘体裙部的长度。火花塞的热特性常用热值或炽热数表示。图7-20电控点火系统中的点火器的电咯组成闭合角控制电路。......

2023-08-29

电控点火系统主要由传感器、电控单元和执行器组成,如图2.5 所示。图2.5电控点火系统的基本组成1)曲轴/凸轮轴位置传感器曲轴位置传感器即曲轴位置和转角传感器,它是电喷发动机的重要传感器之一,主要用于检测发动机曲轴转角和活塞上止点位置,以便于发动机控制单元发出点火及喷油指令,提供最佳的点火时刻及最合理的燃油供给,从而提高车辆的经济性及排放的环保性。......

2023-08-23

②初步确定出故障范围及部位。③调出故障码,并查出故障的内容。3)点火线圈的故障检查点火线圈的故障检查方法有直观检查和用万用表检查两种方法。一般测量其初级绕组和次级绕组的电阻,其值应符合标准值,否则说明点火线圈有故障,应更换点火线圈。4)点火器和点火线圈的检查按照上面所述进行检测。图2.45有分电器的电子控制点火系统电路检测诊断步骤②故障主要原因及处理方法。3)点火性能不稳定①故障现象。......

2023-08-23

检查点火信号发生器时的注意事项1)磁感应式曲轴位置传感器在打开分电器盖时,注意不要让垫圈、螺钉之类的金属物掉入其中,以免影响正常信号的产生;在检查导磁转子与定子之间的间隙时,要用无磁性塞规,并注意不要强塞硬拉。2)光电式曲轴位置传感器不要轻易打开传感器的防尘罩,在确需打开检查时,要注意避免尘土对发光和光敏元件及转子的污损。......

2023-08-23

经过以上检测,初步把故障目标锁定在磁电式曲轴位置传感器与磁阻轮上。维修技师把曲轴位置传感器安装到正确的位置后,间隙为1 mm,符合维修手册的标准数据。由该案例可以看出,作为一名维修技师必须要熟练掌握电控点火系统主要元件的拆装技术标准。......

2023-08-23

检查点火线圈绕组的绝缘性能时,可使用数字万用表20 MΩ挡测量,点火线圈任一端与外壳间的电阻值均应为无穷大,否则存在漏电故障,应更换新件。火塞花的检查电子点火系统火花塞的间隙为0.8~0.9 mm,电控点火系统火花塞的间隙为1.0~1.1 mm。2)未拆下火花塞的检查就车检查火花塞技术状况的方法有短路法、感温法和吊火法。因此,在发动机的使用与维修中,要确保点火正时的准确性。......

2023-08-23

相关推荐