(一)凸轮轴及轴承的维修1.凸轮轴的磨损与检修凸轮磨损的检修。正时齿轮轴颈键槽的检修。凸轮轴轴颈的圆度误差大于0.015mm,各轴颈的同轴度误差超过0.05mm时,应按修理尺寸法进行校正并修磨。(四)气门推杆的修理直线度误差应不大于0.30mm,杆身不得有锈蚀和裂纹。气门推杆弯曲应进行校直。揺臂轴轴颈的磨损量大于0.02mm或揺臂轴与摇臂承孔的配合间隙超过规定时,应修复或更换。......

2023-08-23

(一)气门与气门座的配合要求

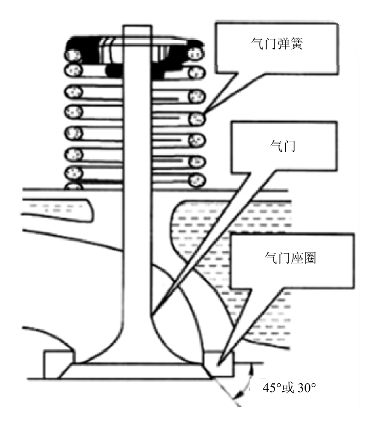

气门与气门座配合良好与否是决定配气机构正常工作的重要环节,它直接影响到气缸的密封性,对发动机的动力性和经济性关系极大。气门与气门座的配合要求如下:

1.气门与气门座工作锥面角度应一致。

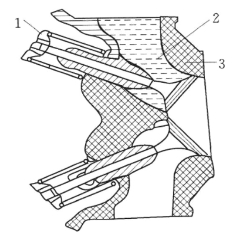

图3.3 气门与气门座

2.气门与气门座的密封带位置在中部靠里。过于靠外会使气门的强度降低,过于靠里,会造成与气门座接触不良。

3.气门与气门座的密封带宽度应符合原设计规定,一般为1.2~2.5mm。排气门大于进气门的宽度,柴油机大于汽油机的宽度。密封带宽度过小,将使气门磨损加剧,形成凹陷;密封带宽度过大,影响密封性,并易引起气门烧蚀。

4.气门工作锥面与杆部的同轴度和气门座与导管的同轴度应不大于0.05mm。

5.气门杆与导管的配合间隙应符合原厂规定。

(二)研磨工具的使用

研磨工具的使用方法见表3.3。

表3.3 研磨工具的使用方法

(三)气门的磨损与检验

气门的常见磨损有气门杆部及尾端的磨损、气门工作锥面磨损与烧蚀、气门杆弯曲变形等。气门应予换新的耗损情况:

1.轿车的气门杆的磨损量大于0.05mm,载货汽车的气门杆的磨损量大于0.10mm,或出现明显台阶形磨损。

2.气门头圆柱面的厚度小于1.0mm。因为气门头圆柱部分厚度过小会増加燃烧室容积,影响发动机工作的平稳性,同时使气门头的强度降低。此外,在气门落入气门座的瞬间,尤其是重型柴油机的气门,在高冲击波的作用下可能会出现回弹振抖,容易引起密封带的烧蚀。

图3.4 气门直线度的检査

3.气门尾端的磨损大于0.5mm。

4.当气门杆的直线度误差大于0.05mm时,应予更换或校直,校直后的直线度误差不得大于0.02mm。气门的直线度按图3.4检査。

(四)气门座的修理

气门座的磨损主要是磨料磨损和由于冲击载荷造成的硬化层脱落,以及受高温燃气的腐蚀和烧蚀。气门座的磨损,使得密封带变宽,气门与气门座关闭不严,气缸密封性降低。

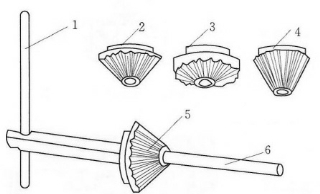

图3.5 常用气门座铰刀

1—扳杆;2—30°铰刀;3—15°铰刀;4—75°铰刀;5—45°铰刀;6—定位杆

1.气门座的校削

校削气门座时,应根据气门头部直径及斜面角度选用不同规格的铰刀。常用气门座铰刀一般为15°,30°,45°,75°四种规格(图3.5)。每种规格有直径不同的铰刀数只,以适应不同直径尺寸的气门头部需要。且有粗、精刀之分,粗铰刀在刃口上有锯齿状缺口。

75°铰刀为铰削气门座上平面角,以使气门头部下沉量符合要求的 0.50~1.00mm,并使气门座工作斜面下移。铰后的切削面与水平面夹角为15°,30°或45°铰刀为气门座工作面铰刀,根据气门工作角度选用一种。15°铰刀的作用为扩大气门座孔内径,使气门座工作斜面上移,其切削面与气门座轴线夹角为15°(图3.6)。

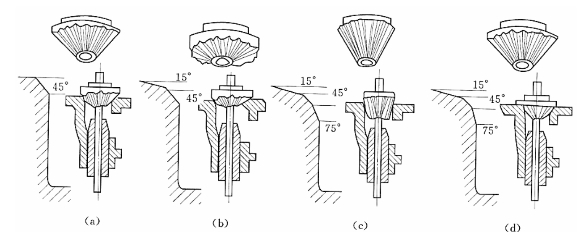

图3.6 气门座的铰削顺序

(a)粗铰45°环带;(b)接触面偏上时铰上口;(c)接触面偏下时铰下口;(d)精铰45°环带

气门座的铰削通常是用手工进行。铰削的作业方法如下:

(1)根据气门导管内径选择铰刀,导杆以轻易插入气门导管内,无旷动量为宜。

(2)把砂布垫在铰刀下,磨除座口硬化层,以防止铰刀打滑和延长铰刀使用寿命。

(3)用与气门锥角相同的粗铰刀铰削工作锥面,直到凹陷、斑点全部去除并形成2.5mm以上的完整锥面为止。铰削时两手用力要均衡,并保持顺时针方向转动。

(4)气门座和气门的选配,一般是新气门座用旧气门,旧气门座配新气门。用相配的气门进行涂色试配,察看印迹。接触环带应在气门和斜面的中部靠里位置,若过上或过下,可用15°或75°锥角的铰刀铰削。接触面宽度一般进气门为1.0~2.0mm,排气门为1.5~2.5mm。

(5)用与工作面角度相同的细刃铰刀进行精铰,并在铰刀下垫细砂布磨修,以降低气门座口表面粗糙度。

2.气门座的磨削

有些气门座材质十分坚硬,不易铰削,可用气门座光磨机进行磨削。磨削工艺要点如下。

(1)根据气门工作面锥度和尺寸选用砂轮。一般砂轮直径比气门头部直径长3~ 5mm。

(2)修磨砂轮工作面达到平整并与轴孔同轴度公差在0.025mm之内。

(3)选择合适的定心导杆,卡紧在气门导管内,磨削时,导杆应不转动。

(4)光磨时应保证光磨机正直,并轻轻施加压力,光磨时间不宜太长,要边磨边检査。

3.气门的研磨

气门的研磨,可用手工操作或气门研磨机进行。

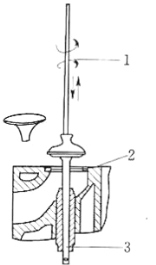

用手工研磨时,研磨前先用汽油清洗气门、气门座和气门导管,将气门按顺序排列或在气门头部打上记号,以免错乱。然后在气门工作锥面上涂薄薄一层粗研磨砂,同时在气门杆上涂以稀机油,插入气门导管内,然后利用旋具或橡皮捻子(图3.7)将气门做往复和旋转运动,与气门座进行研磨。注意旋转角度不宜过大,并不时地提起和转动气门,变换气门与座相对位置,以保证研磨均匀。

图3.7 气门研磨

1—旋具;2—气门座;3—气门

当气门工作面与气门座工作面磨出一条较完整且无斑痕的接触环带时,可以将粗研磨砂洗去,换用细研磨砂,继续研磨。当工作面出现一条整齐的灰色环带时,再洗去细研磨砂,涂上润滑油,继续研磨几分钟即可。

4.气门的密封性检验 气门和气门座经过修理后,通常要进行气门的密封性检验。办法如下。

(1)画线法。检验前将气门及气门座清洗干净,在气门锥面上用软铅笔沿径向均匀地画上若干条线,每线相隔4mm(图3.8)。然后与相配气门座接触,略压紧并转动气门45°~90°。取出气门,察看铅笔线条,如铅笔线条均被切断,则表示密封良好。否则,应重新研磨。

图3.8 画线法

(2)涂红丹法。在气门工作面上涂抹一层轴承蓝或红丹,然后用橡皮捻子吸住气门在气门座上旋转1/4圈,再将气门提起,若轴承篮或红丹布满气门座工作面一周而无间断,又十分整齐,即表示密封良好。

(3)渗油法。可用煤油或汽油倒在装好气门的燃烧室里,5min内检视气门与座接触处是否有渗漏现象,如无渗漏即为合格(图3.9)

图3.9 渗油法

1—弹簧座;2—气道;3—气缸盖

图3.10 气压试验法

1—压力表;2—空气容筒;3—橡皮球;4—气门

(4)气压试验法。气门与气门座密封性试验器由气压表、空气容筒及橡皮球等组成。试验时,先将空气容筒紧密贴在气门头部周围,再压缩橡皮球,使空气容筒内具有一定压力(68.6kPa左右)。如果在半分钟内,气压表的读数不下降,则表示气门与气门座的密封性良好(图3.10)

5.气门座的镶换

当气门座有裂纹、松动、烧蚀或磨损严重;或经多次加工修理,使新气门装入后,气门头部顶平面仍低于气缸盖燃烧室平面2mm以上,应镶换新的气门座。其工艺要点如下。

(1)拉出旧气门座。拆卸旧气门座,根据具体情况可采用多种方法进行,但应注意,不得损伤气门座承孔。

(2)选择新气门座。用外径千分尺测量气门座外径,用内径百分表测量气门座承孔内径,根据气门座和气缸盖承孔的材质选择合适的过盈量(一般为0.07~0.17mm)。

(3)气门座的镶换。将新气门座用干冰或液氮冷却,时间不少于10min。同时将气缸盖的气门座承孔加热至100~150℃,在冷却的气门座圏外涂上一层密封胶,再将气门座压入气门座承孔内。

(五)气门导管的修配

当气门导管与气缸盖承孔过盈量过小,或气门导管磨损严重,会使气门杆与气门导管的配合间隙超过限度,应予以更换。

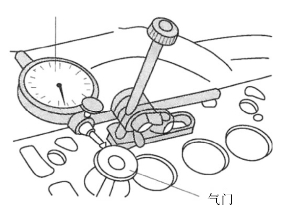

气门与气门导管间隙检査如图3.11所示,将气门插入导管中,用磁性座百分表测量配合间隙。

经验检査法:将气门杆和导管擦净,在气门杆上涂一层薄机油,将气门放入气门导管后上下拉动数次后,气门在自重下能徐徐下落,表示气门杆与气门导管的配合间隙适当。

图3.11 气门与气门导管间隙的测量

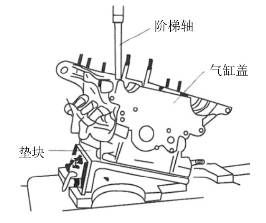

图3.12 气门导管的更换

1.气门导管修配的步骤。

(1)用外径略小于气门导管内孔的阶梯轴铳出气门导管。

(2)选择外径尺寸符合要求的新气门导管。

(3)安装气门导管。用细砂布打磨气门导管承孔口,在承孔内壁与导管外表面上涂少许机油,并放正气门导管,垫上铜质的阶梯轴用压力机或手锤将气门导管装入承孔内(图3.12)。

2.气门导管的铰削。

采用成型专用气门导管铰刀铰削,进刀量不易过大,铰刀保持垂直边铰边试,直至间隙合适。常见车型发动机进排气门杆与气门导管配合间隙见表3.4。

表3.4 常见车型发动机进排气门杆与气门导管配合间隙 单位:mm

(六)气门弹费的试验

气门弹簧经长期使用后会出现断裂、歪斜、弹力减弱等耗损。气门弹簧的歪斜将影响气门关闭时的对中性,使气门关闭不严,容易烧蚀密封带,并破坏气门旋转机构的正常工作。气门弹簧的外圆柱面在全长上对底面的垂直度公差为1.5mm。气门弹簧的弹力在弹簧检验仪上进行检验,检验结果应符合标准弹簧弹力。

当弹簧弹力的减小值大于原厂规定10%时,应予以更换。气门弹簧弹力降低,将使气门关闭时回弹振料,不但影响气缸的密封性,也容易烧蚀气门。在无弹簧的原厂数据时,一般可采用新旧弹簧对比或测量弹簧的自由长度减少值来判断,当其自由长度减小值超过2mm时,应予更换。对于气门旋转机构的检验,如片弹簧和线圈弹簧变形、断裂、弹力减弱等现象应更换。

有关发动机构造与维修的文章

(一)凸轮轴及轴承的维修1.凸轮轴的磨损与检修凸轮磨损的检修。正时齿轮轴颈键槽的检修。凸轮轴轴颈的圆度误差大于0.015mm,各轴颈的同轴度误差超过0.05mm时,应按修理尺寸法进行校正并修磨。(四)气门推杆的修理直线度误差应不大于0.30mm,杆身不得有锈蚀和裂纹。气门推杆弯曲应进行校直。揺臂轴轴颈的磨损量大于0.02mm或揺臂轴与摇臂承孔的配合间隙超过规定时,应修复或更换。......

2023-08-23

前面已叙及气门组主要由气门、气门座、气门座圈、气门导管、气门油封、气门弹簧、气门弹簧座及气门锁片等部件组成,下面介绍它们的检测与维修方法。气门杆与气门导管的配合间隙超过限度时应予以更换。......

2023-08-29

气门传动组的检测与维修包括凸轮轴的检测与维修、正时链条和链轮的检测、挺柱的检测与维修以及气门间隙的检测与调整。图3-46液压挺柱的检测图3-47气门间隙的检测2)气门间隙的调整气门间隙的大小取决于产品及其型号,由发动机制造商规定,具体应参照车型对应的维修手册。......

2023-08-29

图2-3气门组零件2.气门组的拆装气门组的拆卸步骤①依次拆卸进、排气气门锁片。图2-5气门组零部件注意:气门导管一般是镶嵌在气缸盖上的,不需要拆卸气门导管;还有些发动机根本就没有安装气门导管,而是在气缸盖上直接加工出气门杆孔的。......

2023-10-05

图4.17电子节气门体外形及内部结构电子节气门由节气门体、驱动电机和节气门位置传感器等构成,来自发动机ECU 的指令使驱动电机动作,通过传动机构使节气门板转动,保证发动机工作所需的节气门开度。节气门体的检修节气门体的检修主要是对节气门体上的节气门位置传感器的信号检测、节气门控制电动机的检测及对节气门进行检查、清洁与初始化。这里不再赘述,具体叙述见电子节气门结构与检修章节。......

2023-08-23

气门传动组件包括凸轮轴及正时齿轮、挺柱、推杆、揺臂、揺臂轴、气门间隙调整螺钉等。不同类型的气门传动组组成不同,如图3.13所示为凸轮轴上置式气门传动组的组成。气门传动组件的功用是使进、排气门能按配气相位规定的时刻开闭,且保证有足够的开度。(一)凸轮轴1.功用控制气门的开启和关闭。气门顶置式配气机构的挺柱一般采用筒式,以减轻质量。......

2023-08-23

曲轴轴颈表面的轴向裂纹,其深度如在曲轴轴颈维修尺寸以内,可通过磨削磨掉,否则应予以报废。其修理尺寸应查阅车型对应的维修手册。3)曲轴变形的检测与维修若曲轴主轴颈的同轴度误差大于0.05 mm,则称为曲轴弯曲。曲轴径向间隙的检测与调整。3)曲轴、飞轮、离合器总成组装后进行动平衡试验组件动不平衡量应不大于原厂规定。......

2023-08-29

2)气缸体裂纹的检测与维修气缸体发生裂纹的部位与其结构、工作条件和操作方法等有关。图2-43气缸体水压检验3)气缸磨损的检测与维修气缸体磨损主要发生在气缸、曲轴主轴承轴承孔和后端面等部位。1)气缸盖变形的检测与维修气缸盖变形主要是指与气缸体结合的下平面的平面度误差超限的现象。......

2023-08-29

相关推荐