曲轴箱强制通风系统的结构及原理广州本田雅阁曲轴箱强制通风系统,如图5.17 所示。当发动机工作时,经空气滤清器、空气软管进入汽缸盖罩,再由汽缸盖和机体上的孔道进入曲轴箱内,与窜气混合后,通过汽缸盖罩,经PCV 阀控制,流入进气系统,其流量随节气门开度的变化自动调节。图5.18PCV 阀故障原理曲轴箱强制通风系统的检修1)检查管路①拆下曲轴箱通风装置的出气软管和回流软管,拆下有关部件。......

2023-08-23

曲轴的损伤形式主要有:磨损、变形、裂纹甚至断裂。

1.曲轴磨损的检修

磨损主要发生在曲轴主轴颈和连杆轴颈的部位,且磨损是不均匀的,有一定的规律性。主轴颈和连杆轴颈径向最大磨损部位相互对应,即各主轴颈的最大磨损靠近连杆轴颈一侧;而连杆轴颈的最大磨损部位在主轴颈一侧。另外,曲轴轴颈沿轴向还有锥形磨损,与连杆轴颈油道的油流相背的一侧磨损严重。各轴颈不同方向的磨损,导致主轴颈同轴度破坏,容易造成曲轴断裂。

变形的方式主要是弯曲和扭曲,是由于使用和修理不当造成的。如发动机在爆震和超负荷等条件下工作;个别气缸不工作或工作不均衡;各道主轴承松紧度不一致等,都会造成曲轴承载后的弯曲变形。扭曲变形主要是烧瓦和个别活塞卡缸造成的。

裂纹多发生在曲柄与轴颈之间的过渡圆角处以及油孔处,多由应力集中引起。前者是横向裂纹,危害极大,严重时造成曲轴断裂;后者为轴向裂纹,沿斜置油孔的锐边轴向发展,必要时也应更换曲轴。

(1)轴颈磨损的检验。曲轴轴颈磨损情况的检验,主要是用外径千分尺测量轴颈的直径、圆度误差和圆柱度误差。一般根据圆柱度误差确定轴颈是否需要修磨,同时也可确定修理尺寸。

测量通常是按磨损规律进行,先在轴颈磨损最大的部位测量,找出最小直径,然后在轴颈磨损最小的部位测量,找到最大直径。主轴颈和连杆轴颈磨损后,其圆度、圆柱度误差超出标准要求时(如桑塔纳2000型发动机曲轴主轴颈和连杆轴颈的圆度、圆柱度误差的磨损极限为0.02mm),应进行曲轴的光磨修理。

(2)轴颈的修磨。发动机大修时,对轴颈磨损已超过规定的曲轴,可用修理尺寸法对曲轴主轴颈、连杆轴颈进行光磨修理,同名轴颈必须为同级修理尺寸,以便选择统一的轴承,其修理尺寸査阅相关车型的维修手册。

2.曲轴弯曲变形的检修

(1)弯曲变形的检验。检验曲轴弯曲变形应以两端主轴颈的公共轴线为基准,检査中间主轴颈的径向圆跳动误差,如图2.55所示。检验时,将曲轴两端主轴颈分别放置在检验平板的V形块上,将百分表触头垂直地抵在中间主轴颈上,慢慢转动曲轴一圈,百分表指针所指示的最大读数与最小读数之差,即为中间主轴颈的径向圆跳动误差值。

图2.55 曲轴弯曲变形检测

(2)弯曲变形的校正。曲轴的径向圆跳动误差不得大于0.15mm,否则应进行校正。

曲轴弯曲变形的校正,一般采用冷压校正和敲击校正法。当变形量不大时,可采用敲击校正法,如图2.56(a)所示。即用锤子敲击曲柄边缘的非工作表面,使被敲击表面产生塑性残余变形,达到校正弯曲的目的。冷压校正是将曲轴用V形铁架住两端主轴颈用油压机沿曲轴弯曲相反方向加压,如图2.56(b)所示。由于钢质曲轴的弹性作用,压弯量应为曲轴弯曲量的10~15倍,并保持2~4min,为减小弹性后效作用,最好采用人工时效法消除。

,

图2.56 曲轴弯曲变形的校正

3.曲轴扭曲变形的检修

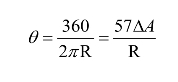

(1)扭曲变形的检验。曲轴扭曲变形检验的支撑方法和弯曲检验一样,将曲轴两端主轴颈分别放置在检验平板的V形块上,保持曲轴水平,使两端同一曲轴平面内的两个连杆轴颈位于水平位置,用百分表测量两轴颈最高点至平板的高度差ΔA,据此求得曲轴主轴线的扭曲角θ。

式中,R——曲柄半径,mm。

(2)扭曲变形的校正。曲轴扭曲变形量一般很小,可直接在曲轴磨床上结合对连杆轴颈磨削时予以修正。

4.曲轴裂纹的检修

裂纹的检验方法有磁力探伤法和浸油敲击法。

磁力探伤的原理是:当磁力线通过被检验的零件时,零件被磁化。如果零件表面有裂纹,在裂纹部位的磁力线就会因裂纹不导磁而被中断,使磁力线偏散而形成磁极。此时,在零件表面撒上磁性铁粉,铁粉便被磁化而吸附在裂纹处,从而显现出裂纹的部位和大小。

浸油敲击法是将曲轴置于煤油中浸一会儿,取出后擦净表面煤油并撒上白粉,然后分段用小锤轻轻敲击,如有明显的油迹出现,即该处有裂纹。曲轴出现裂纹,一般应更换曲轴。

5.曲轴轴向间隙和径向间隙的检查与调整

(1)轴向间隙的检査与调整。为了适应发动机机件正常工作的需要,曲轴必须留有合适的轴向间隙,间隙过小,会使机件因受热膨胀而卡死;轴向间隙过大,曲轴工作时将产生轴向窜动,加速气缸的磨损,活塞连杆组也会不正常磨损,还会影响配气相位和离合器的正常工作。因此,曲轴装到气缸体上之后,应检査其轴向间隙。

图2.57 曲轴轴向间隙的检査

曲轴轴向间隙的检査可采用百分表或塞尺进行。检査时,将曲轴装入缸体轴承座,将百分表触头顶在曲轴平衡重上,用撬棒前后撬动曲轴,观察表针摆动数值,指针的最大摆差即为曲轴轴向间隙,如图2.57(a)所示。或者用撬棒将曲轴撬向一端,再用塞尺检査止推轴承和曲轴止推面之间的问隙,即为曲轴轴向间隙,如图2.57(b)所示。

此间隙应符合规定,桑塔纳2000GSi轿车AJR发动机曲轴的轴向间隙为0.07~0.17mm,轴向间隙过小或过大时,应更换不同厚度的止推垫片进行调整。常见车型轴向问隙值标准见表2.9。

表2.9 常见车型曲轴轴向间隙值

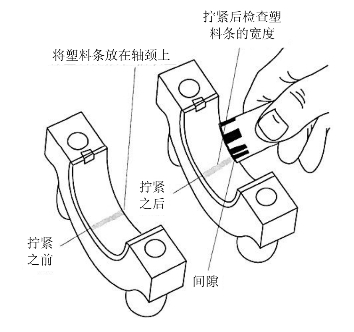

(2)径向间隙的检査与调整。曲轴的径向也必须留有适当问隙,因为轴承的适当润滑和冷却是取决于曲轴径向间隙的大小。曲轴径向间隙过小会使阻力增大,加重磨损,使轴瓦划伤。曲轴径向间隙太大,曲轴会上下敲击,并使润滑油压力降低,曲轴表面过热并与轴瓦烧熔到一起。曲轴的径向问隙可用塑料间隙塞尺检査,如图2.58所示。

图2.58 曲轴径向间隙检测

首先清洁曲轴主轴颈、连杆轴颈、轴瓦和轴承盖,将塑料间隙塞尺(或软金属丝)放置在曲轴轴颈上(不要将油孔盖住),盖上轴承盖并按规定扭力拧紧螺栓。注意:不要转动曲轴。然后取下轴承盖和塑料间隙塞尺,用被压扁的塑料间隙塞尺和间隙条宽度相对照,查得间隙规定宽度(或测量软金属丝厚度)对应的间隙值即为曲轴的径向间隙。

有关发动机构造与维修的文章

曲轴箱强制通风系统的结构及原理广州本田雅阁曲轴箱强制通风系统,如图5.17 所示。当发动机工作时,经空气滤清器、空气软管进入汽缸盖罩,再由汽缸盖和机体上的孔道进入曲轴箱内,与窜气混合后,通过汽缸盖罩,经PCV 阀控制,流入进气系统,其流量随节气门开度的变化自动调节。图5.18PCV 阀故障原理曲轴箱强制通风系统的检修1)检查管路①拆下曲轴箱通风装置的出气软管和回流软管,拆下有关部件。......

2023-08-23

(一)曲轴的拆卸①旋转发动机台架使发动机气缸朝下,曲轴朝上。⑤注意轴承盖螺栓的拆卸和拧紧顺序。(三)曲轴的检修1.外观检修①清洁曲轴,检查曲轴主轴颈、连杆轴颈和轴瓦应无麻点或划痕,如果有麻点、划痕需要刮削,严重的应更换曲轴。②清洁曲轴,检测曲轴有无裂纹。将连杆轴颈转到水平位置上,用百分表分别确定同一方位上两个连杆轴颈的高度差。图6-18曲轴轴向间隙的检测如果轴向间隙超过了极限值则需要更......

2023-10-05

曲轴轴颈表面的轴向裂纹,其深度如在曲轴轴颈维修尺寸以内,可通过磨削磨掉,否则应予以报废。其修理尺寸应查阅车型对应的维修手册。3)曲轴变形的检测与维修若曲轴主轴颈的同轴度误差大于0.05 mm,则称为曲轴弯曲。曲轴径向间隙的检测与调整。3)曲轴、飞轮、离合器总成组装后进行动平衡试验组件动不平衡量应不大于原厂规定。......

2023-08-29

具体来说,在更换PCM、设置了故障码P1336、更换发动机、更换曲轴、更换曲轴缓振平衡器以及更换曲轴位置传感器之后,都应当执行该程序。广本汽车 对于2005款广州本田奥德赛2.4L轿车K24A4型发动机,在更换CKP信号发生轮以后,必须连接专用故障诊断仪,对曲轴位置传感器执行模式清除/学习程序。......

2023-08-30

为了避免发生故障,在曲柄连杆机构的使用中应注意以下几点。装配过程中对三层合金轴承表面不能用布重擦,以免损坏很薄的镀层。③对大型船用柴油机,要定期进行曲轴箱检查。⑥车辆爬坡、重载运行时,柴油机的加速或减速应平稳,防止过大的冲击扭力造成曲轴的损伤,避免轴系承受的转矩超限。尽可能减少柴油机冷机起动的次数,以减轻曲轴轴颈的磨损。......

2023-09-23

②在行驶中如果ABS警告灯点亮,说明ABS控制单元检测到有不利于制动防抱死系统正常运行的故障,此时应停车检修。此时应当检查车身与发动机机体之间的接地线以及ABS泵的接地线,看有无接触不良或者接地线损坏、老化等现象。检查ABS故障指示灯,未点亮,更换ABS总泵无效。这是ABS系统自检引起的异响,属于正常现象。为了消除这种异响,可以延长点火开关开启的时间,在ABS系统自检完毕之后再起步。⑦ABS的归零操作方法。......

2023-08-30

如果是常规螺栓式轴杆,要想从花鼓里拆下轴杆,至少要拆下一端的螺母。当从花鼓上口取出轴杆的时候,水平握住车轮,并在下面铺一块布。把另一端的轴挡和锁紧螺母留在轴杆上,以此简化花鼓的组装。这样,就很容易保证花鼓每一端的轴杆都留有合适的长度。散珠花鼓的检修(续)8 当已经配齐所有需要的替换零件时,重新组装花鼓。10 调节合适后,按照正确的顺序装上垫圈,最后是锁紧螺母。......

2023-08-30

否则,未燃混合气会加重三元催化转化器的负荷。汽车只有经过一段时间预热,三元催化转化器才会开始工作,在检测时应当注意这个问题。⑥更换三元催化转化器前,应当找出造成其损坏的具体原因,是否使用了劣质汽油、喷油器滴漏、点火线圈损坏,或者是机械故障等。更换三元催化转化器以后,还是这个故障码,最后更换气缸才恢复正常。⑦关于三元催化转化器的使用寿命,目前是10万km,2018年实施国五排放标准后要求达到16万km。......

2023-08-30

相关推荐