喷涂保护方式、喷涂遍数与涂层厚度应根据施工设计要求确定。2)厚涂型防火涂料,在下列情况之一时,宜在涂层内设置与钢构件相连的钢丝网或其他相应的措施:①承受冲击、振动荷载的钢梁。......

2023-08-22

1.涂层厚度的确定

(1)钢结构涂装设计的重要内容之一,是确定涂层厚度。涂层厚度的确定,应考虑以下因素:

1)钢材表面原始状况。

2)钢材除锈后的表面粗糙度。

3)选用的涂料品种。

4)钢结构使用环境对涂料的腐蚀程度。

5)预想的维护周期和涂装维护条件。

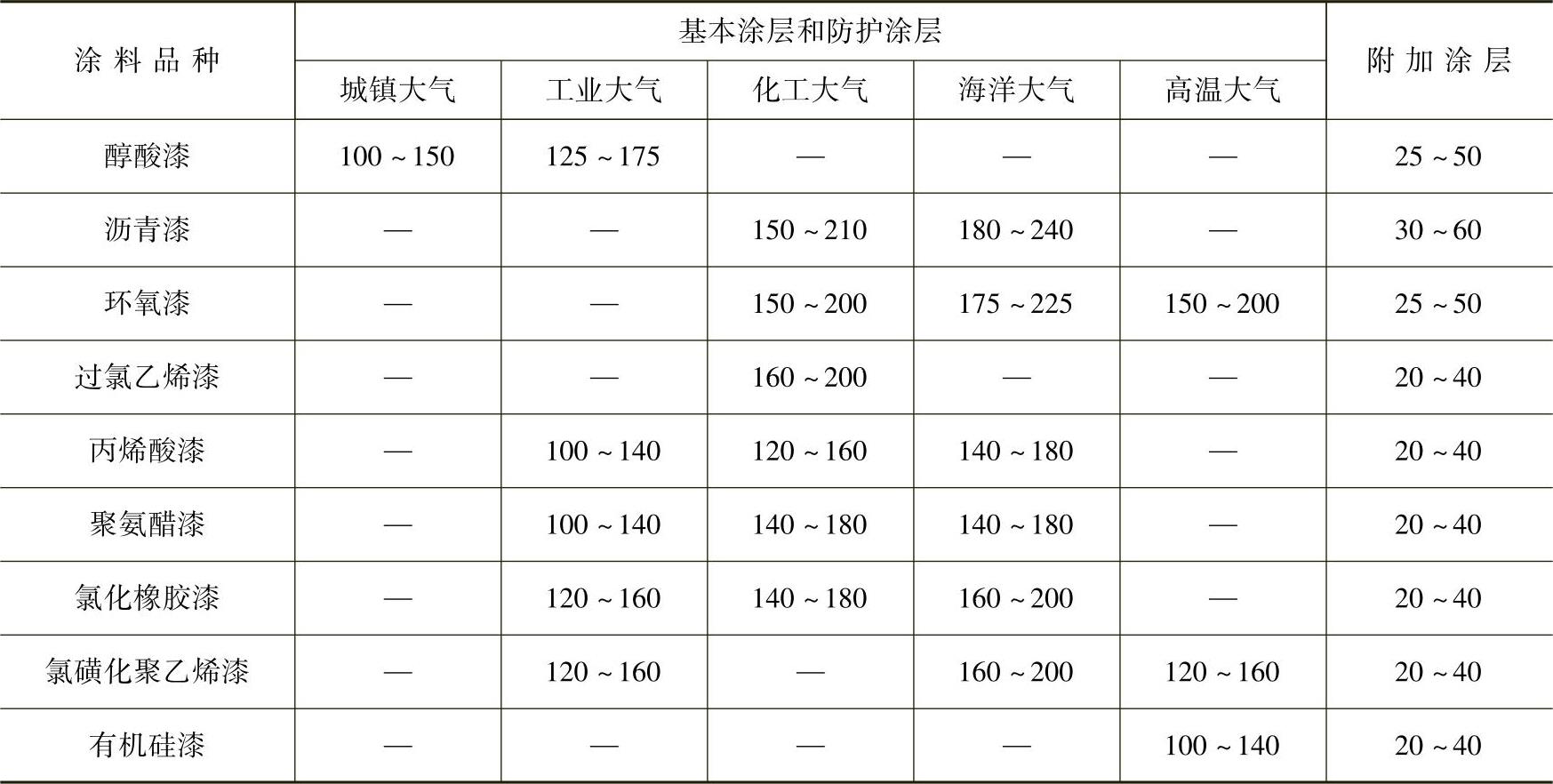

(2)涂层厚度应根据需要来确定,过厚虽然可增强防腐力,但附着力和机械性能都要降低;过薄易产生肉眼看不到的针孔和其他缺陷,起不到隔离环境的作用。钢结构涂装涂层厚度,可参考表9-4确定。

表9-4 钢结构涂装涂层厚度 (单位:μm)

2.防腐涂装施工要求

(1)油漆防腐涂装

涂料调制应搅拌均匀,应随拌随用,不得随意添加稀释剂。

不同涂层间的施工应有适当的重涂间隔时间,最大及最小重涂间隔时间应符合涂料产品说明书的规定,应超过最小重涂间隔再施工,超过最大重涂间隔时应按涂料说明书的指导进行施工。

表面除锈处理与涂装的间隔时间宜在4h之内,在车间内作业或湿度较低的晴天不应超过12h。

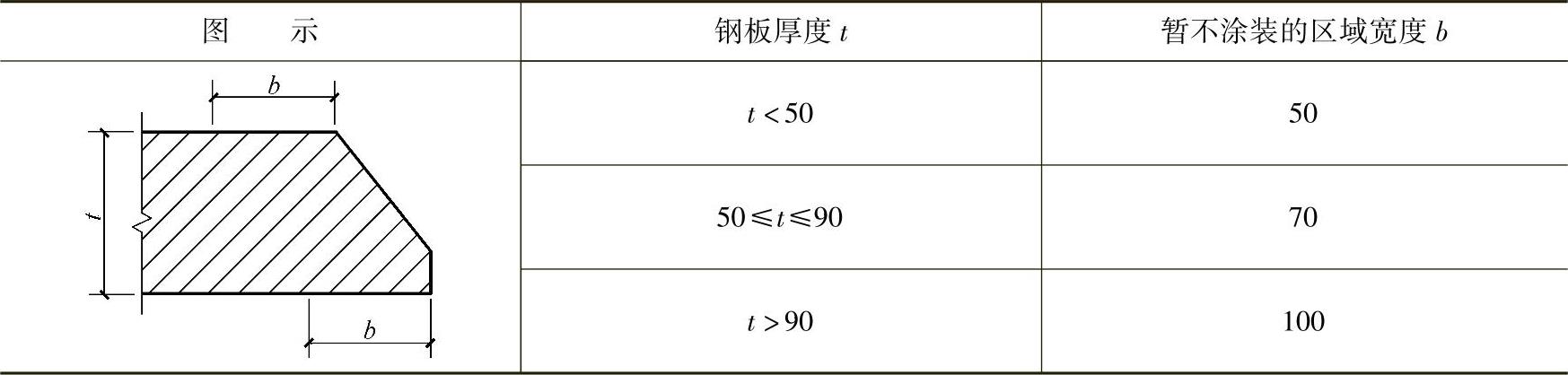

工地焊接部位的焊缝两侧宜留出暂不涂装的区域,应符合表9-5的规定,焊缝及焊缝两侧也可涂装不影响焊接质量的防腐涂料。

表9-5 焊缝暂不涂装的区域 (单位:mm)

构件油漆补涂应符合下列规定:

1)表面涂有工厂底漆的构件,因焊接、火焰校正、曝晒和擦伤等造成重新锈蚀或附有白锌盐时,应经表面处理后再按原涂装规定进行补漆。

2)运输、安装过程的涂层碰损、焊接烧伤等,应根据原涂装规定进行补涂。

(2)金属热喷涂

金属热喷涂施工应符合下列规定:

1)采用的压缩空气应干燥、洁净。

2)喷枪与表面宜成直角,喷枪的移动速度应均匀,各喷涂层之间的喷枪方向应相互垂直、交叉覆盖。

3)一次喷涂厚度宜为25~80μm,同一层内各喷涂带间应有1/3的重叠宽度。

4)当大气温度低于5℃或钢结构表面温度低于露点3℃时应停止热喷涂操作。

(3)热浸镀锌的防腐

构件表面单位面积的热浸镀锌质量应符合设计文件规定的要求。

构件热浸镀锌应符合现行国家标准《金属覆盖层 钢铁制件热浸镀锌层技术要求及试验方法》(GB/T 13912—2002)的有关规定,并应采取防止热变形的措施。

热浸镀锌造成构件的弯曲或扭曲变形,应采取延压、滚轧或千斤顶等机械方式进行矫正。矫正时,宜采取垫木方等措施,不得采用加热矫正。

3.防腐涂装施工操作技巧

(1)刷防锈漆

涂底漆一般应在金属结构表面清理完毕后就施工,否则金属表面又会再次因氧化生锈。涂刷方法是油刷上下铺油(开油),横竖交叉地将油刷匀,再把刷迹理平。

可按设计要求把防锈漆在金属结构上满刷一遍。如原来已刷过防锈漆,应检查其有无损坏及有无锈斑。凡有损坏及锈斑处,应将原防锈漆层铲除,用钢丝刷和砂布彻底打磨干净后,再补刷一遍防锈漆。

采用油基底漆或环氧底漆时,应均匀地涂或喷在金属表面上,施工时将底漆的黏度调到:喷涂为18~22St,刷涂为30~50St。

底漆一般均为自然干燥,使用环氧底漆时也可进行烘烤,质量比自然干燥要好。

(2)局部刮腻子

待防锈底漆干透后,将金属面的砂眼、缺棱、凹坑等处用石膏腻子刮抹平整。石膏腻子配合比(质量比)按下述关系式来进行。

石膏粉∶熟桐油∶油性腻子(或醇酸腻子)∶底漆∶水=20∶5∶10∶7∶45。

可采用油性腻子和快性腻子。用油性腻子一般在12~24h才能全部干燥;而快干腻子干燥较快,并能很好地粘附于所填嵌的表面,因此在部分损坏或凹陷处使用快干腻子可以缩短施工周期。

另外,也可用铁红醇酸底漆50%加光油50%混合拌匀,并加适量石膏粉和水调成腻子打底。

一般第一道腻子较厚,因此在拌和时应酌量减少油分,增加石膏粉用量,可一次刮成,不用管光滑与否。第二道腻子需要平滑光洁,因而在拌和时可增加油分,腻子调得薄些。

刮涂腻子时,可先用橡皮刮或钢刮刀将局部凹陷处填平。待腻子干燥后应加以砂磨,并抹除表面灰尘,然后再涂刷一层底漆,接着再上一层腻子。刮腻子的层数应根据金属结构的不同情况而定。金属结构表面一般可刮2~3道。

每刮完一道腻子待干后要进行砂磨,头道腻子比较粗糙可用粗铁砂布垫木块砂磨;第二道腻子可用细铁砂或240号水砂纸砂磨;最后两道腻子可用400号水砂纸仔细地打磨光滑。

(3)涂刷操作

涂刷必须按设计和规定的层数进行。涂刷的层数主要目的是保护金属结构的表面经久耐用,所以必须保证涂刷层数及厚度,这样,才能消除涂层中的孔隙,以抵抗外来的侵蚀,达到防腐和保养的目的。

1)涂第一遍油漆应符合下列规定:

①分别选用带色铅油或带色调和漆、磁漆涂刷,此遍漆应适当掺加配套的稀释剂或稀料,以达到盖底、不流淌、不显刷迹的目的。冬季施工应适当加些催干剂(铅油用铅锰催干剂),掺量为2%~5%(质量比);磁漆等可用钴催干剂,掺量一般小于0.5%。涂刷时厚度应一致,不得漏刷。

②复补腻子:如果设计要求有此工序时,将前数遍腻子干缩裂缝或残缺不足处,再用带色腻子局部补一次,复补腻子应与第一遍漆色相同。

③磨光:如设计有此工序(属中、高级油漆),应用1号以下细砂布打磨,用力应轻且匀,注意不要磨穿漆膜。

2)刷第二遍油漆应符合下列规定:

①如为普通油漆,为最后一层面漆。应用原装油漆(铅油或调和漆)涂刷,但不应掺催干剂。

②磨光:设计要求此工序(中、高级油漆)时,与上述相同。

③潮布擦净:将干净潮布反复在已磨光的油漆面上揩擦干净,注意擦布上的细小纤维不要被沾上。

(4)喷漆操作

喷漆施工时,应先喷头道底漆,黏度控制在20~30St、气压在0.4~0.5MPa,喷枪距物面20~30cm,喷嘴直径以0.25~0.3cm为宜。先喷次要面,后喷主要面。

喷漆施工时,应注意以下事项:

1)在喷大型工件时可采用电动喷漆枪或静电喷漆。

2)在喷漆施工时应注意通风、防潮、防火。工作环境及喷漆工具应保持清洁,气泵压力应控制在0.6MPa以内,并应检查安全阀是否好用。

3)使用氨基醇酸烘漆时要进行烘烤,物件在工作室内喷好后应先放在室温中流平15~30min,然后再放入烘箱。先用低温60℃烘烤半小时后,再按烘漆预定的烘烤温度(一般在120℃左右)进行恒温烘烤1.5h,最后降温至工件干燥出箱。

凡用于喷漆的一切油漆,使用时必须掺加相应的稀释剂或相应的稀料,掺量以能顺利喷出成雾状为宜(通常为漆重的1倍左右),并通过0.125mm孔径筛清除杂质。

一个工作物面层或一项工程上所用的喷漆量最好一次配够,以防多次配不一致,影响喷涂效果。

干后用快干腻子将缺陷及细眼找补填平;腻子干透后,用水砂纸将刮过腻子的部分和涂层全部打磨一遍。擦净灰迹待干后再喷面漆,黏度控制在18~22St。

喷涂底漆和面漆的层数要根据产品的要求而定,面漆一般可喷2~3道;要求高的物件(如轿车)可喷4~5道。

每次都用水砂打磨,越到面层要求水砂越细,质量越高。如需增加面漆的亮度,可在漆料中加入硝基清漆(加入量不超过20%),调到适当黏度(15St)后喷1~2遍。

有关钢结构工程识图与施工技巧的文章

喷涂保护方式、喷涂遍数与涂层厚度应根据施工设计要求确定。2)厚涂型防火涂料,在下列情况之一时,宜在涂层内设置与钢构件相连的钢丝网或其他相应的措施:①承受冲击、振动荷载的钢梁。......

2023-08-22

待焊接的表面及距焊缝位置50mm范围内不得有影响正常焊接和焊缝质量的氧化皮、锈蚀、油脂、水等杂质。焊接前,应采用钢丝刷、砂轮等工具彻底清除待焊处表面的氧化皮、铁锈、油污等杂物,焊接坡口应按现行国家标准《钢结构焊接规范》进行检查。......

2023-08-22

绘制时,剖视剖切符号不应与其他图线相接触。图1-4 断面的剖切符号索引符号与详图符号1)图样中的某一局部或构件,如需另见详图应以索引符号索引。索引符号是由直径为8~10mm的圆和水平直径组成,圆及水平直径应以细实线绘制。7)被索引的图样与索引位置在同一张图纸内时,应按图1-8的规定进行编排。......

2023-08-22

根据H断面尺寸调整H胎模,使其纵向腹板定位于工字钢水平高差,并符合施工图尺寸要求。箱体结构整体组装是在H型结构全部完工后进行的。先将H型结构腹板边缘矫正好,使其不平度小于1/1000,然后在下盖板上放上与腹板装配线定位线,翻过面与H型结构组装,组装方法通常采用一个方向装配,定位点焊采用对称方法,这样可以减少装配应力,防止结构变形。......

2023-08-22

表5-9 切割余量 2.切割面质量要求钢材切割后,不得有分层,断面上不得有裂纹,应清除切口处的毛刺或熔渣和飞溅物。图5-7 切割面割纹深度示意图h—切割面割纹深度5)剪切面的垂直度,如图5-9所示,应小于等于2.0mm。......

2023-08-22

表1-4 常用构件代号注:1.预制混凝土构件、现浇混凝土构件、钢构件和木构件,一般可以采用本表的构件代号。图1-28 两构件重心不重合的表示方法图1-29 弯曲构件尺寸的标注方法3)切割的板材应按图1-30的规定标注各线段的长度及位置。7)非焊接的节点板应按图1-34的规定注明节点板的尺寸和螺栓孔中心与几何中心线交点的距离。图1-33 缀板的标注方法图1-34 非焊接节点板尺寸的标注方法3.常用型钢的标注方法常用型钢的标注方法应符合表1-5中的规定。......

2023-08-22

表9-2 钢结构防腐涂装工程主要机具3.防腐涂装环境条件工作场地涂装工作应尽可能在车间内进行,并保持环境清洁和干燥,以防止已处理的涂件和已涂装好的任何表面被尘土、水滴、油脂、焊接飞溅或其他脏物粘附而影响质量。环境温度防腐涂装施工时环境温度通常应控制在5~38℃。......

2023-08-22

各类钢材尺寸的容许偏差,可参照相关规定进行核对。钢材表面的锈蚀深度,不得超过其厚度公差。对属于下列情况之一的钢材,应进行抽样复验,并要求见证取样、送样。5)设计有复验要求的钢材。工程预算通常可按实际用量所需的数值再增加10%进行提料和备料。......

2023-08-22

相关推荐