【摘要】:样板一般采用厚度0.3~0.5mm的薄钢板或薄塑料板制成,样杆一般用钢皮或扁铁制作,当长度较短时可用木尺杆。也可采用旧的样板和样杆,但必须铲除原样板、样杆上的字迹和记号,以免出错。零件数量多且精度要求较高时,可选用0.5~2.0mm的薄钢板制作样板、样杆。图5-1 样板和样杆样板、样杆应妥善保管,防止折叠和锈蚀,以便于在出现误差时进行校核,直至工程结束后方可销毁。样板、样杆的制作尺寸允许偏差应符合表5-4的规定。

样板一般采用厚度0.3~0.5mm的薄钢板或薄塑料板制成,样杆一般用钢皮或扁铁制作,当长度较短时可用木尺杆。也可采用旧的样板和样杆,但必须铲除原样板、样杆上的字迹和记号,以免出错。

1.样板、样杆的类型和材质要求

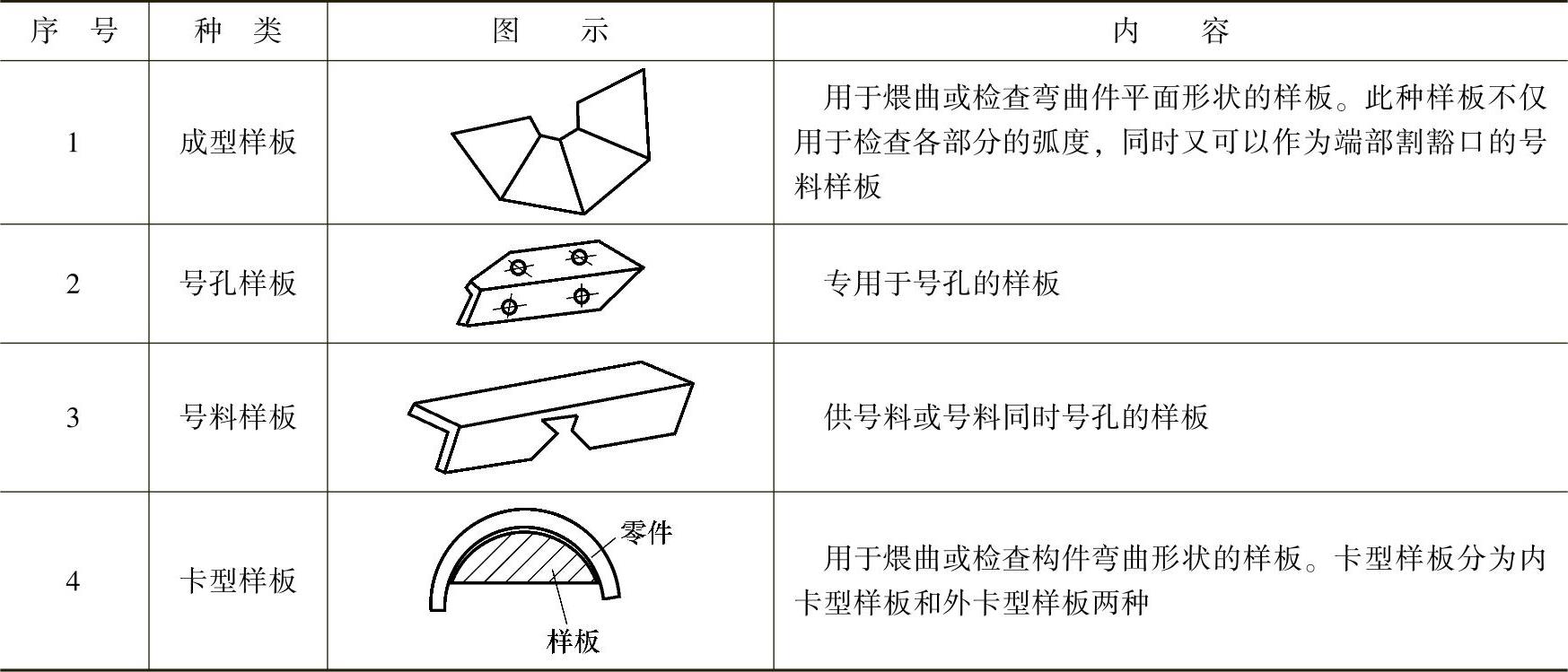

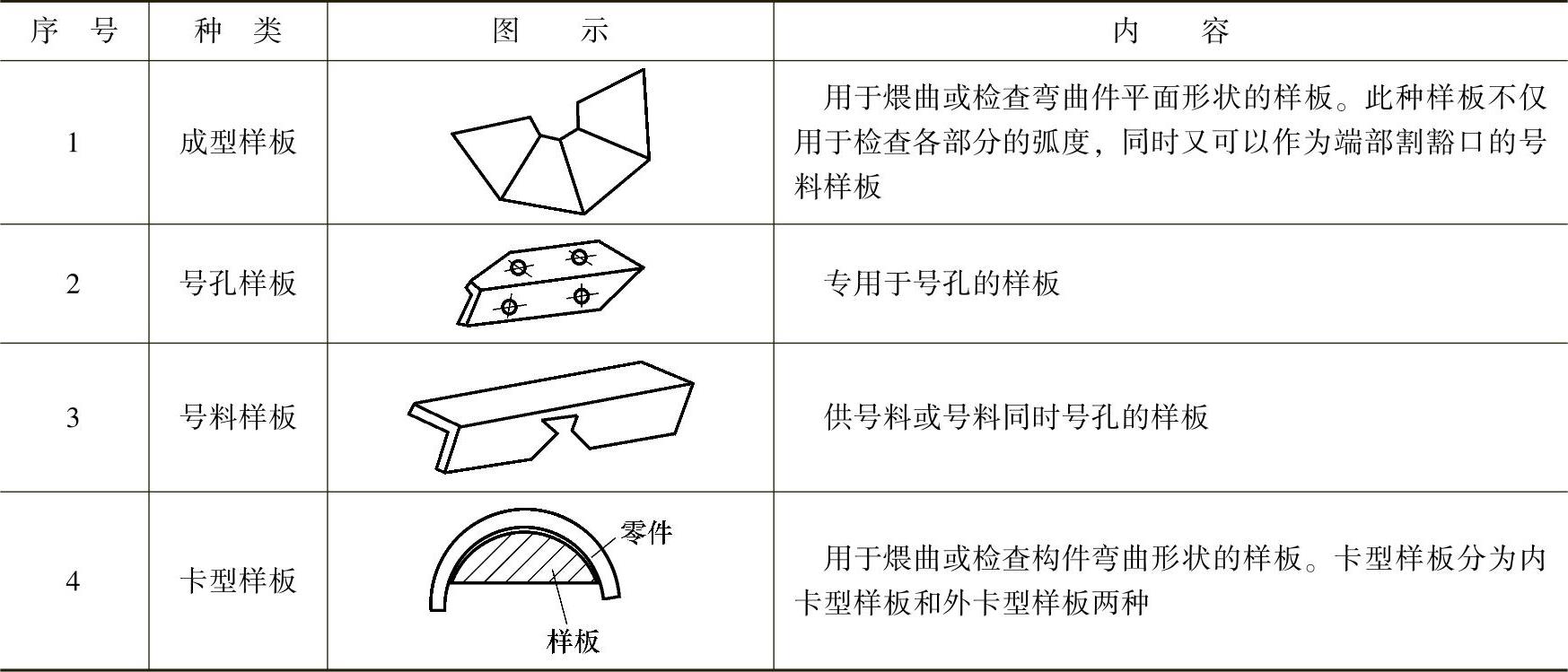

样板通常可以分为四种类型,见表5-3。

表5-3 样板的分类

样板、样杆通常采用铝板、薄钢板等材料制作,按精度要求不同选用的材料也不同。在采用除薄钢板以外的材料时,需注意由于温度和湿度引起的误差。零件数量多且精度要求较高时,可选用0.5~2.0mm的薄钢板制作样板、样杆。号料数量少、精度要求不高时,可用硬纸板、油毡纸等制作。

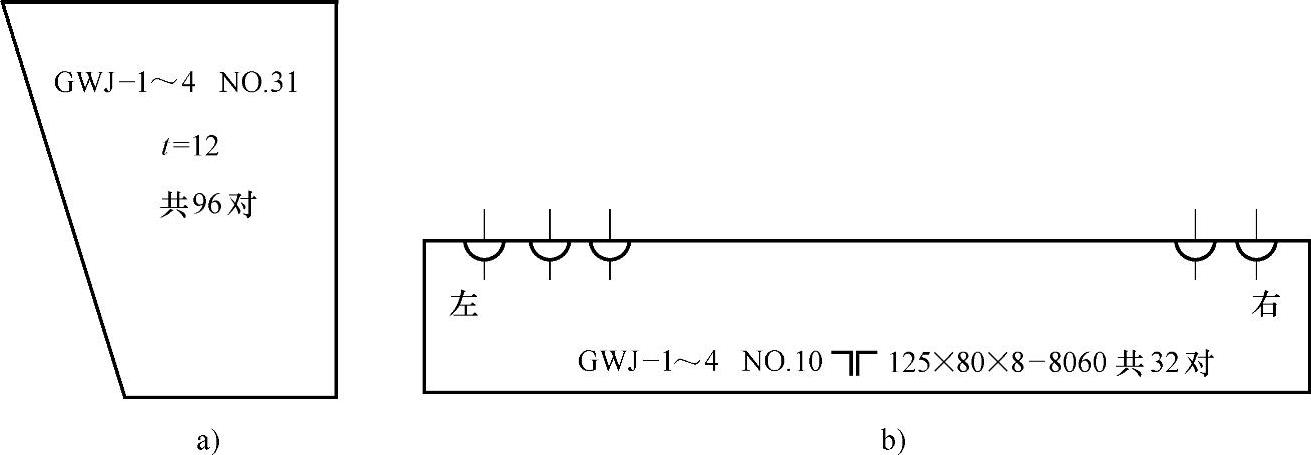

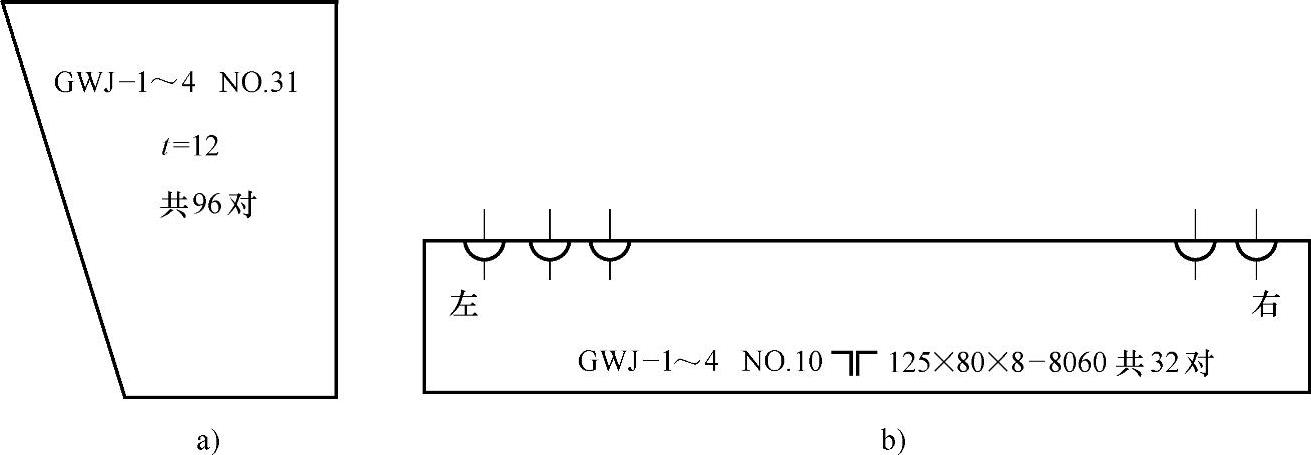

样板、样杆上应注明构件编号,如图5-1a所示是某钢屋架的一个上弦节点板的样板,钢板厚度为12mm,共96块。对于型钢则用样杆,它的作用主要是用来标定螺栓或铆钉的孔心位置,如图5-1b所示是某钢屋架上弦杆的样杆。

图5-1 样板和样杆

样板、样杆应妥善保管,防止折叠和锈蚀,以便于在出现误差时进行校核,直至工程结束后方可销毁。对单一的产品零件,从经济上讲没有制作样杆、样板的必要时,可以直接在所需厚度的平板材料或型钢上进行画线号料。

2.制作方法

对不需要展开的平面形零件的号料样板有如下两种制作方法。

(1)画样法

画样法即按零件图的尺寸直接在样板料上作出样板。

(2)过样法

过样法(又称移出法),主要可以分为不覆盖过样和覆盖过样两种。不覆盖过样法是通过作垂线或平行线,将实样图中的零件形状过到样板料上。覆盖过样法则是把样板料覆盖在实样图上,再根据事前作出的延长线,画出样板。

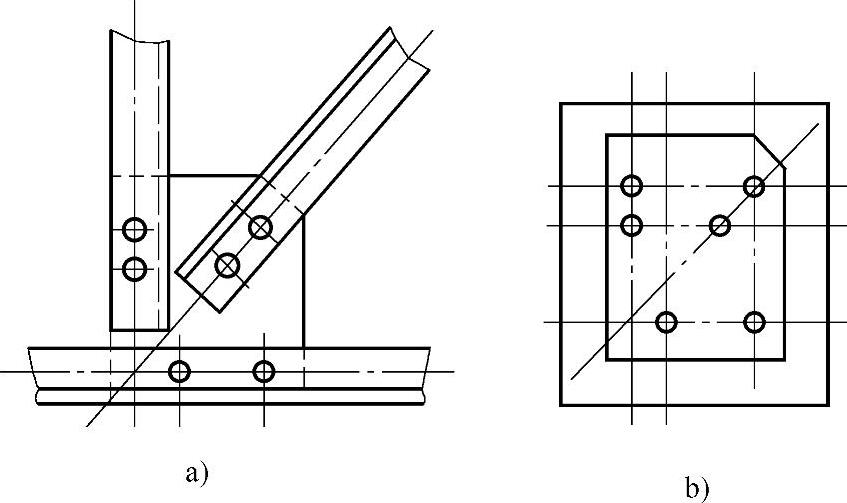

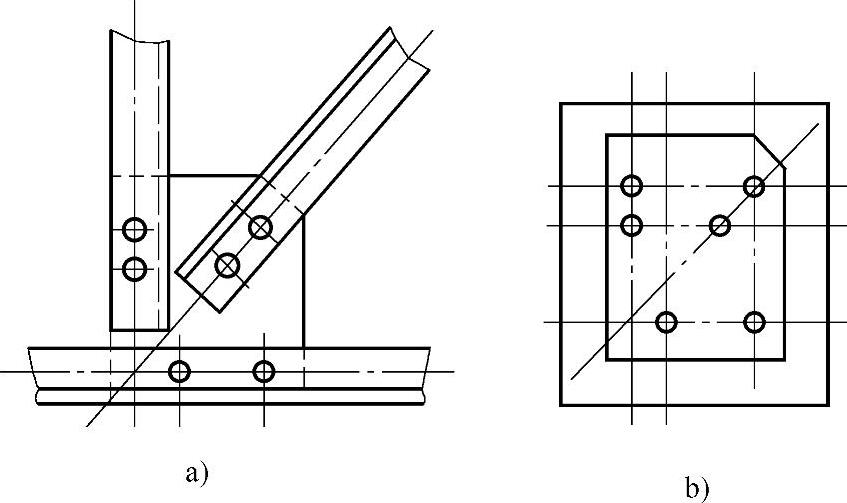

为了保存实样图,一般采用覆盖过样法,而当不需要保存实样图时,则可采用画样法制作样板。对单一的产品零件,可以直接在所需厚度的平板材料(或型材)上进行画线号料,不必在放样台上画出放样图和另行制出样板。对于较复杂带有角度的结构零件,不能直接在板料型钢上号料时,可用覆盖过样的方法制出样板,利用样板进行画线号料,如图5-2所示。

图5-2 覆盖过样法示意图

a)结构实样 b)过样样板

覆盖过样法的步骤如下:

①按施工设计图样的结构连接尺寸画出实样。

②以实样上的型钢件和板材件的重心线或中心线为基准并适当延长。

③把所用样板材料覆盖在实样上面,用直尺或粉线以实样的延长线在样板面上画出重心线或中心线。

④再以样板上的重心线或中心线为准画出连接构件所需的尺寸,最后将样板的多余部分剪掉,做成过样样板。

3.样板、样杆的制作要点

(1)根据施工图中的具体技术要求,按照1∶1的比例尺寸和基准画线以及正投影的作图步骤,画出构件相互之间的尺寸及真实图形。

(2)产品放样经检查无误后,采用0.5~1mm的薄钢板或油毡纸及马粪纸等材料,以实样尺寸为依据,制出零件的样杆、样板。

(3)用油毡纸或马粪纸壳材料作样板时,应注意温度和湿度影响所产生的误差。

(4)当构件较大时,样板的制作可采用板条拼接成花架,以减轻样板的重量,便于使用。

(5)放样所画的石笔线条粗细不得超过0.5mm,粉线在弹线时的粗细不得超过1mm。

(6)剪切后的样板不应有锐口,直线与圆弧剪切时应保持平直和圆顺光滑。

(7)样板制出后,必须在上面注明图号、零件名称、件数、位置、材料牌号、规格以及加工符号等内容,以便使号料工作有序进行。同时,应妥善保管样板,防止折叠和锈蚀,以便进行校核,查出原因。

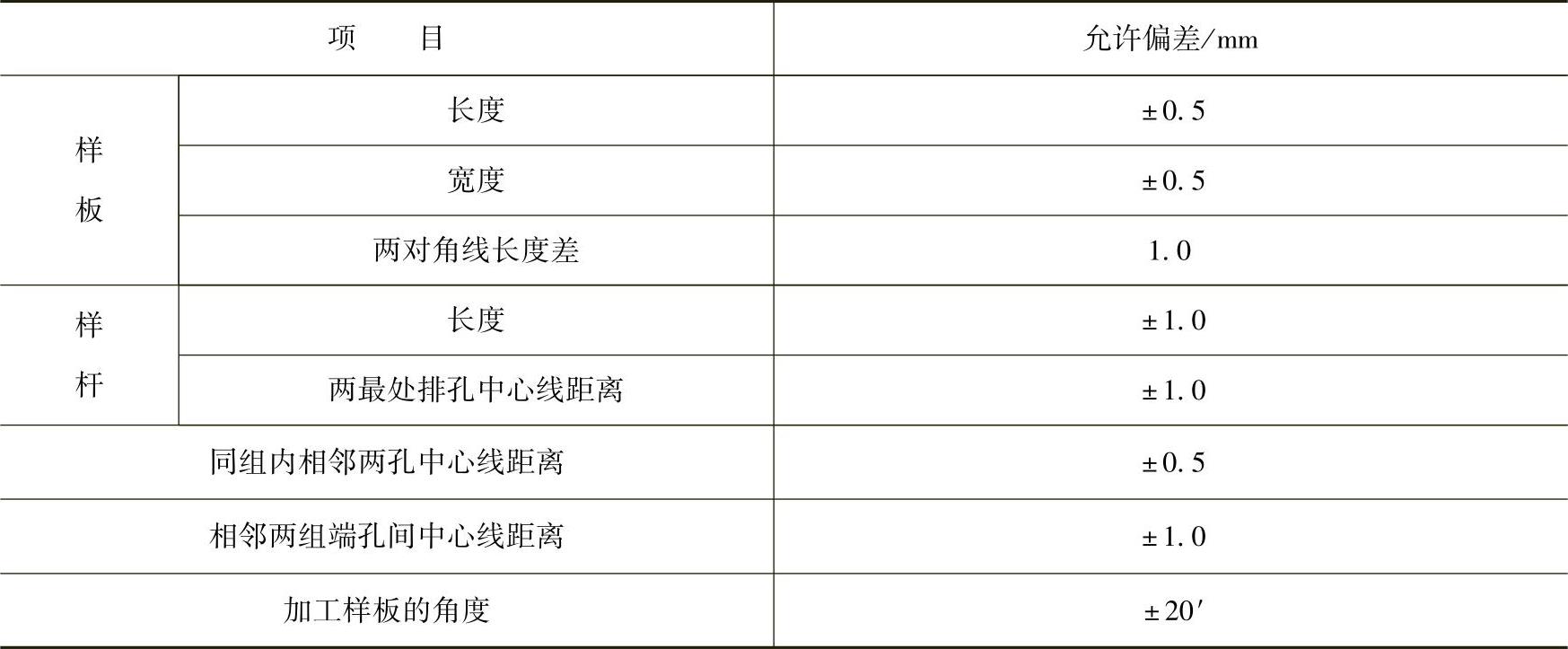

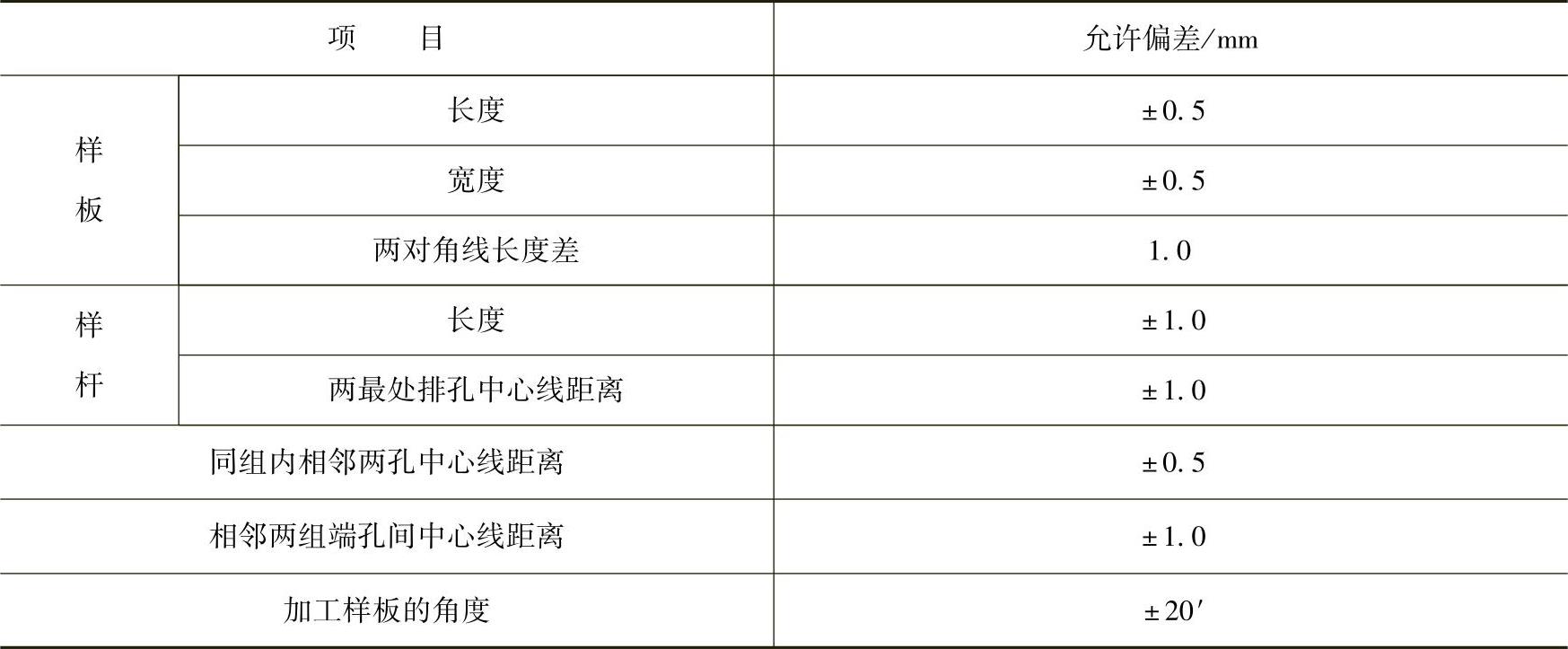

4.样板、样杆的允许偏差

样板、样杆制作时,应做到按图施工,从画线到样板制作,应做到尺寸精确,尽可能减少误差。对于号料样板,其尺寸一般应小于设计尺寸0.5~1.0mm,因画线工具沿样板边缘画线时增加距离,这样正负值相抵,可减少误差。

样板、样杆的制作尺寸允许偏差应符合表5-4的规定。

表5-4 样板、样杆的制作尺寸允许偏差

5.节点放样及制作

焊接球节点和螺栓球节点有专门工厂生产,一般只需按规定要求进行验收;而焊接钢板节点,一般都根据各工程单独制造。焊接钢板节点放样时,先按图样用硬纸剪成足尺样板,并在样板上标出杆件及螺栓中心线,钢板即按此样板号料。

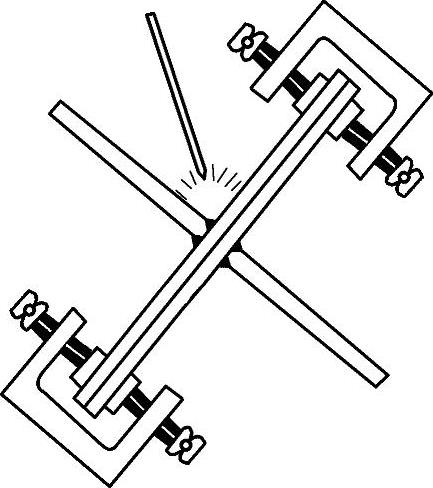

制作时,钢板相互间先根据设计图样用电焊点上,然后以角尺及样板为标准,用锤轻击逐渐校正,使钢板间的夹角符合设计要求,检查合格后再进行全面焊接。为了防止焊接变形,带有盖板的节点,在点焊定位后,可用夹紧器夹紧,再全面施焊,如图5-3所示。钢板节点的焊接顺序如图5-4所示,同时施焊时应严格控制电流并分批焊接,例如用ϕ4的焊条,电流控制在210A以下,当焊缝高度为6mm时,分成两批焊接。

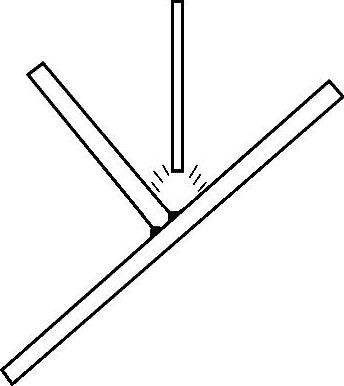

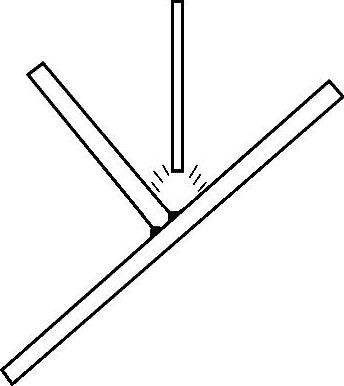

为了使焊缝左右均匀,应用船形焊接法焊接,如图5-5所示。

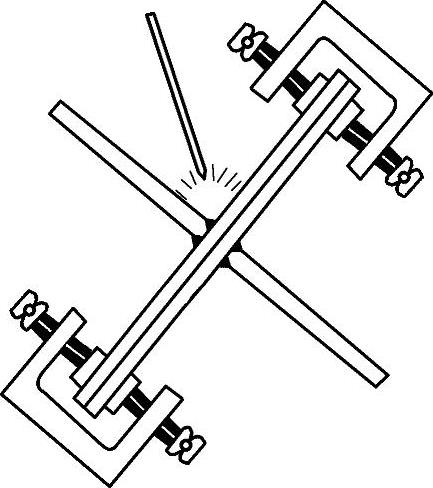

图5-3 用夹紧器辅助焊接

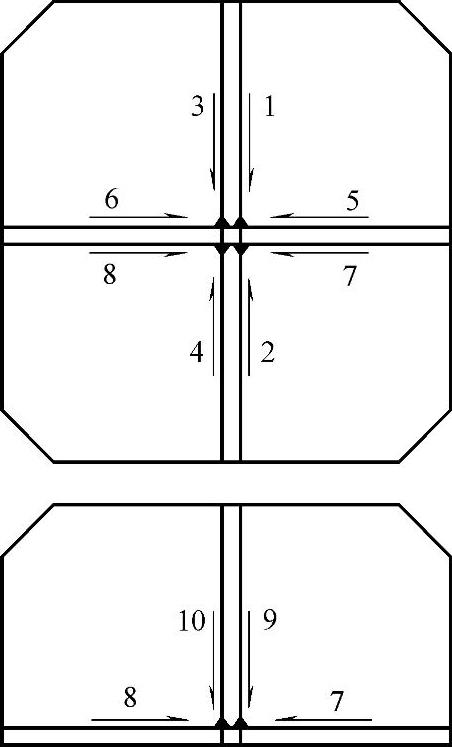

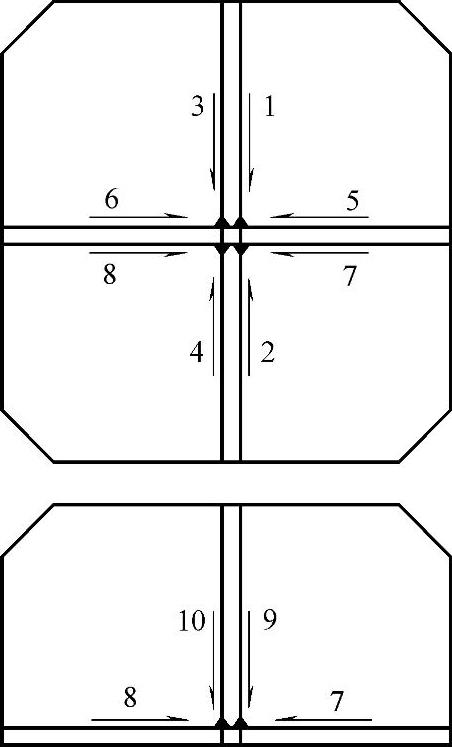

图5-4 钢板节点焊接顺序

(图中1~10表示焊接顺序)

图5-5 船形焊接法

相关推荐