焊接质量检验包括焊前检验、焊接过程中检验和成品检验,其中成品检验分无损检验和破坏性检验两类。金相检验是采用放大镜、金相显微镜进行宏观和微观金相组织检验。......

2023-06-24

1.承受静荷载结构焊接质量的检验

(1)焊缝外观检测

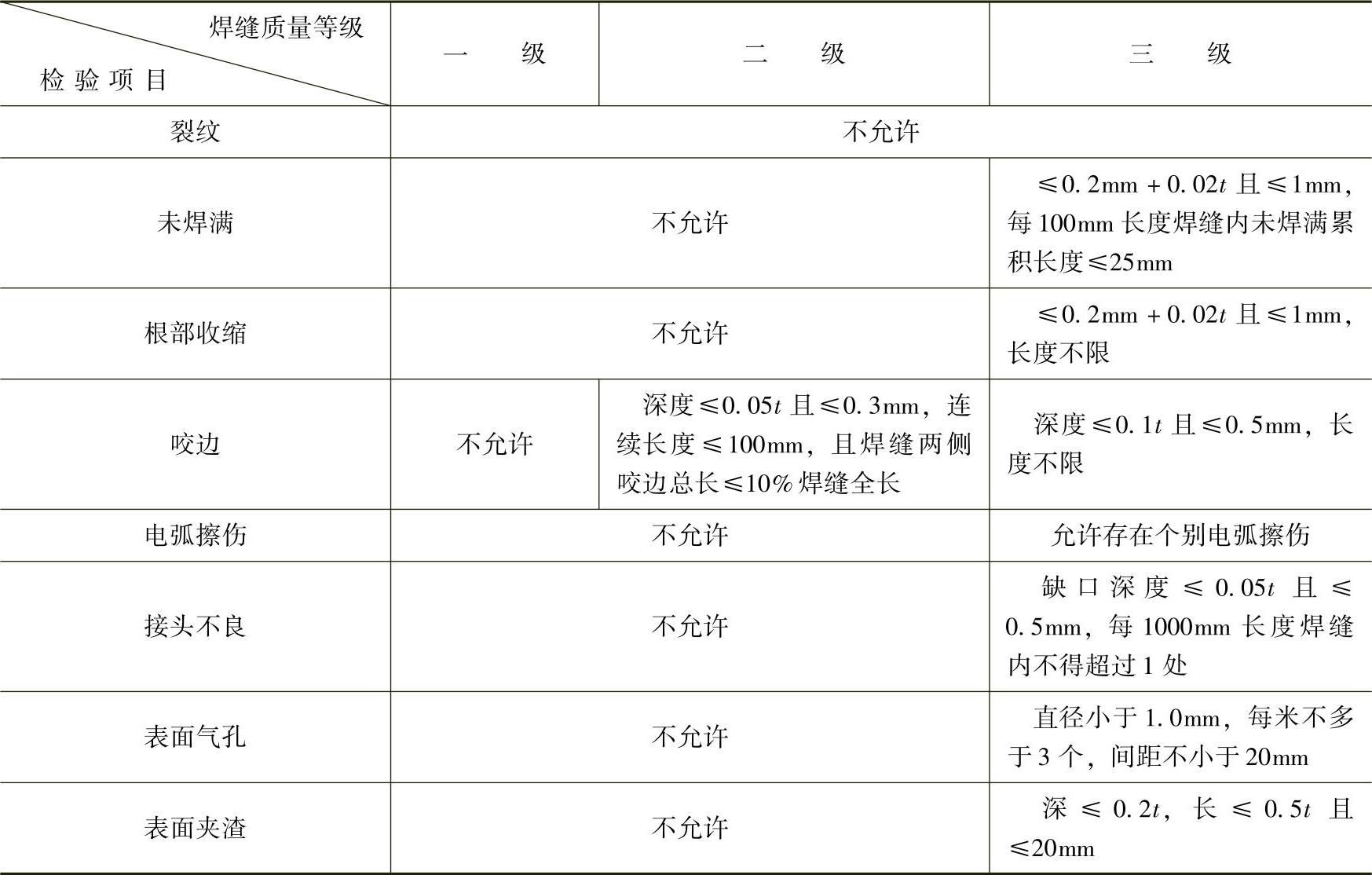

1)焊缝外观质量应满足表3-24的规定。

表3-24 焊缝外观质量要求

注:t为母材厚度。

2)焊缝外观尺寸应符合下列规定:

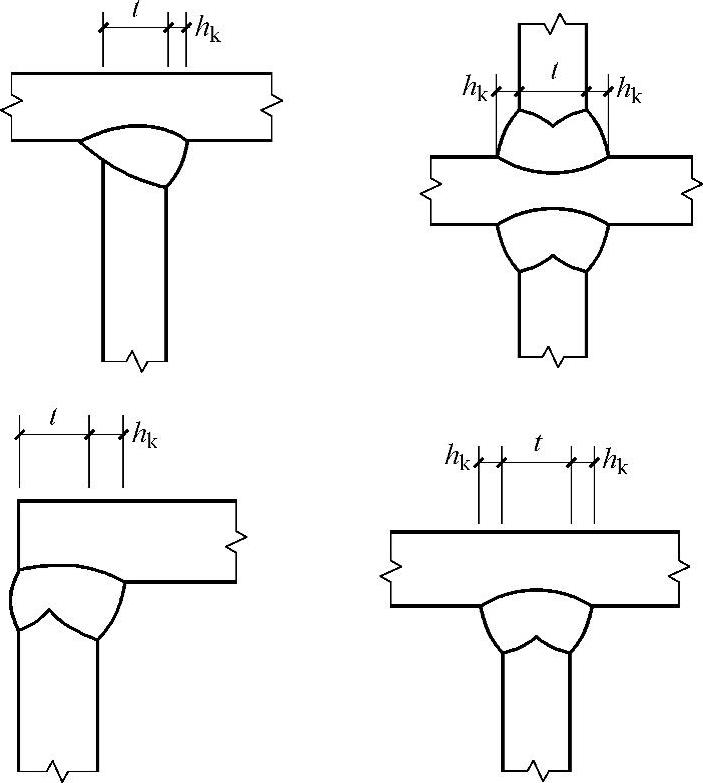

①对接与角接组合焊缝(图3-28),加强角焊缝尺寸hk不应小于t/4且不应大于10mm,其允许偏差应为hk+0.40对于加强焊角尺寸hk大于8.0mm的角焊缝其局部焊脚尺寸允许低于设计要求值1.0mm,但总长度不得超过焊缝长度的10%;焊接H形梁腹板与翼缘板的焊缝两端在其两倍翼缘板宽度范围内,焊缝的焊脚尺寸不得低于设计要求值。

图3-28 对接与角接组合焊缝

②对接焊缝与角焊缝余高及错边允许偏差应符合表3-25的规定。

表3-25 焊缝余高和错边允许偏差

注:t为对接接头较薄件母材厚度。

(2)无损检测

无损检测的基本要求应符合以下规定:

1)无损检测应在外观检测合格后进行。Ⅲ、Ⅳ类钢材及焊接难度等级为C、D级的结构应把焊接完成24h后的无损检测结果作为验收依据;当钢材标称屈服强度大于690MPa(调质状态),以焊接完成48h后的无损检测结果作为验收依据。

2)设计要求全焊透的焊缝,其内部缺欠的检测应符合下列要求:

①一级焊缝应进行100%的检测,其合格等级应符合表3-26中B级检验的Ⅱ级或Ⅱ级以上要求。

表3-26 超声波探伤缺欠等级评定

②二级焊缝应进行抽检,抽检比例应不小于20%,其合格等级应符合B级检测的Ⅲ级或Ⅲ级以上要求。

3)三级焊缝应根据设计要求进行相关的无损检测。

(3)超声波检测

超声波检测应符合以下规定:

1)检验灵敏度应符合表3-27的规定。缺欠等级评定应符合表3-26的规定。

表3-27 距离-波幅曲线

2)当检测板厚在3.5~8mm范围时,其超声波检测的技术参数应参照现行国家标准《钢结构超声波探伤及质量分级法》(JG/T 203—2007)执行。

3)焊接球节点网架、螺栓球节点网架及圆管T、K、Y节点焊缝的超声波探伤方法及缺陷分级应符合国家现行标准《钢结构超声波探伤及质量分级法》(JG/T 203—2007)的规定。

4)箱形构件隔板电渣焊焊缝无损检测结果除应符合相关规定外,还应进行焊缝焊透宽度、焊缝偏移检测。

5)对超声波探伤检测结果有疑义时,可采用射线探伤进行检测、验证。

6)下列情况之一宜在焊前用超声波检测T形、十字形、角接接头坡口处的翼板或在焊后进行翼板的层状撕裂检测:

①发现钢板有夹层缺欠。

②翼板、腹板厚度不小于20mm的非厚度方向性能钢板。

③腹板厚度大于翼缘板的节点,并且垂直于该翼板厚度方向的工作应力较大。

7)超声波检测设备及工艺要求应符合现行国家标准《焊缝无损检测 超声检测技术、检测等级和评定》(GB/T 11345—2013)中的规定。

射线探伤应符合现行国家标准的规定,射线照相的质量等级应符合B级的要求。一级焊缝评定合格等级应为Ⅱ级及Ⅱ级以上,二级焊缝评定合格等级应为Ⅲ级及Ⅲ级以上。

(4)表面检测

表面检测应符合以下规定:

1)下列情况之一应进行表面检测:

①设计文件要求进行表面检测。

②外观检测发现裂纹时,应对该批中同类焊缝进行100%的表面检测。

③外观检测怀疑有裂纹时,应对怀疑的部位进行表面检测。

④检测人员认为有必要时。

2)铁磁性材料应采用磁粉探伤进行表面缺欠检测。确因结构原因或材料原因不能使用磁粉探伤时,方可采用渗透探伤。

2.需疲劳验算结构的焊缝质量检验

(1)焊缝外观检测

焊缝的外观质量应无裂纹、未熔合、夹渣、弧坑未填满及超过表3-28规定的缺欠。

表3-28 焊缝外观质量标准

注:1.t为母材厚度。

2.桥面板与弦杆角焊缝、桥面板侧的桥面板与U形肋角焊缝、腹板侧受拉区竖向加劲肋角焊缝的咬边缺陷应满足一级焊缝的质量要求。

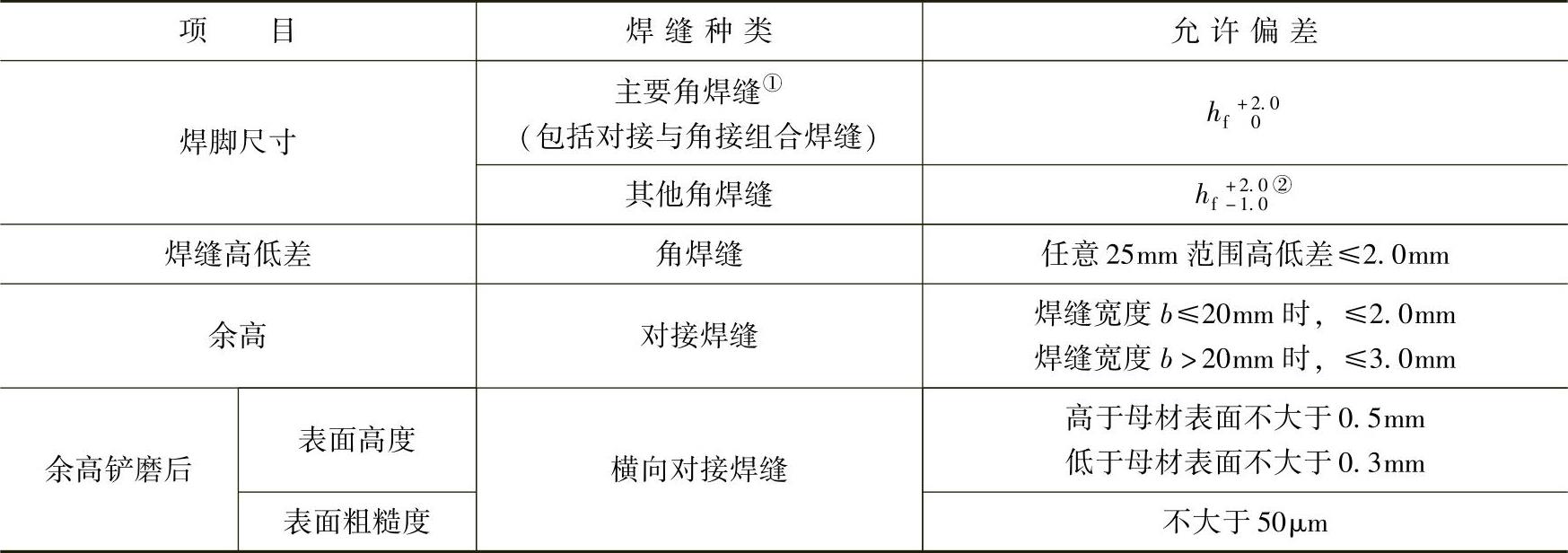

焊缝的外观尺寸应符合表3-29的规定。

表3-29 焊缝的外观尺寸

①主要角焊缝是指主要杆件的盖板与腹板的连接焊缝。

②手工焊角焊缝全长的10%允许h+3.0f-1.0。

(2)无损检测

无损检测应符合下列规定:

1)无损检测应在外观检查合格后进行。Ⅰ、Ⅱ类钢材及焊接难度等级为A、B级的结构的焊缝应以焊接完成24h后的检测结果作为验收依据,Ⅲ、Ⅳ类钢材及焊接难度等级为C、D级的结构应以焊接完成48h后的检查结果作为验收依据。

2)板厚不大于30mm(不等厚对接时,按较薄板计)的对接焊缝除按规定进行超声波检测外,还应采用射线监测抽检其接头数量的10%且不少于一个焊接接头。

3)板厚大于30mm的对接焊缝处进行超声波检测外,还应增加接头数量的10%且不少于一个焊接接头,按检验等级为C级、质量等级为不低于一级的超声波检测,检测时焊缝余高应磨平,使用的探头折射角应有一个为45°,探伤范围应为焊缝两端各500mm。焊缝长度大于1500mm时,中部应加探500mm。当发现超标缺欠时应加倍检验。

4)用射线和超声波两种方法检验的焊缝,必须达到各自的质量要求,该焊缝方可认为合格。

(3)超声波检测

超声波检测应符合以下规定:

1)无损检测技术要求可按现行《焊缝无损检测 超声检测技术、检测等级和评定》(GB/T 11345—2003)执行。

2)检测范围和检验等级应符合表3-30的规定。距离-波幅曲线及缺欠等级评定应符合表3-31及表3-32的规定。

表3-30 焊缝超声波探伤范围和检验等级

表3-31 超声波探伤距离-波幅曲线灵敏度

注:1.角焊缝超声探伤采用铁路钢桥制作专用柱孔标准试块或与其校准过的其他孔形试块。

2.ϕ6、ϕ3、ϕ2表示纵波探伤的平底孔参考反射体尺寸。

表3-32 超声波探伤缺欠等级评定

注:1.母材板厚不同时,按较薄板评定。

2.缺欠指示长度小于8mm时,按5mm计。

有关钢结构工程识图与施工技巧的文章

焊接质量检验包括焊前检验、焊接过程中检验和成品检验,其中成品检验分无损检验和破坏性检验两类。金相检验是采用放大镜、金相显微镜进行宏观和微观金相组织检验。......

2023-06-24

建筑钢结构厚板焊接技术得到了很大发展,是一项方兴未艾的实用技术。国家体育场钢结构焊接工程采用了同原建筑钢结构焊接工程不完全一致的组合工艺,提高了焊接效率,保证了焊接质量,为厚板焊接技术提供了有益的借鉴经验。国家体育场“鸟巢”钢结构焊接工程高强厚钢板全部采用了多层多道错位焊接技术。......

2023-07-02

待焊接的表面及距焊缝位置50mm范围内不得有影响正常焊接和焊缝质量的氧化皮、锈蚀、油脂、水等杂质。焊接前,应采用钢丝刷、砂轮等工具彻底清除待焊处表面的氧化皮、铁锈、油污等杂物,焊接坡口应按现行国家标准《钢结构焊接规范》进行检查。......

2023-08-22

槽孔长度不应超过开孔件厚度的10倍,最小及最大槽宽规定与塞焊孔的最小及最大孔径规定相同。连续角焊缝的受力性能较好,应用较为广泛;断续角焊缝两端的应力集中较严重,一般只用在次要构件或次要焊缝连接中。图3-11 T形、十字形、角接接头防止层状撕裂的节点构造设计承受静载荷的节点,在满足接头强度计算要求的条件下,用部分焊透的对接与角接组合焊缝代替完全焊透坡口焊缝。......

2023-08-22

最完善的水下焊接标准是美国焊接学会发布的ANSI/AWS D3.6M—2010,该标准包括了湿法焊接和高压干法焊接,把焊接接头分成A、B、C、O四个等级,并对每个等级都提出了相应的质量与性能要求。水下磁粉检测的可靠性较低。水下与陆上超声检测原理基本相同,有脉冲发射法和共振法等。......

2023-06-26

根据美国国家标准AWS D1.1/1.1M—2010《美国钢结构焊接规范》规定:-20℃为停止焊接的温度,但又申明采取了相应措施仍然可以焊接。我国JGJ 81—2002《建筑钢结构焊接技术规程》规定:焊接作业区环境温度低于0℃时,应根据钢材、焊接材料制定适当的措施;而日本建筑学会JASS6《钢结构工程》规定的最低施焊温度为-5℃。......

2023-07-02

目前在国内焊接领域中从事焊接质量检验的人员主要有两类:一类为无损检测人员,而另一类则主要是工程项目监理和各企业的质量检测人员。但我们应当认识到,焊接质量的好坏更多取决于对焊接工作的过程控制,主要包括焊前审查、焊中检查及焊后检测。因此要想从根本上把好焊接工程质量关,关键还是要树立过程控制理念,建立、健全职业资格考核体系,提高质量检测从业人员的基本素质。......

2023-07-02

焊后,对储罐所有的环缝、纵缝进行渗透检测及100%X射线无损检测,未发现任何焊接缺陷,质量合格。1)焊接设备为法国Polysoude公司生产的窄间隙TIG焊接系统,由PC600直流焊接电源、热丝电源、冷却系统、NG焊枪和WP焊枪构成的焊接机头、送丝机、控制系统、焊接机床及操作机等构成。图7-62 窄间隙热丝TIG焊接接头坡口3)焊接时,先用NG焊枪进行打底焊,并填充至坡口深度40mm处,然后用WP焊枪继续焊接,填满整个坡口并进行盖面。......

2023-07-02

相关推荐