纯电动汽车的结构主要由电机驱动控制系统,汽车底盘,车身以及各种辅助装置等部分组成。图2-2-2电机驱动控制系统的组成与工作原理1.车载电源模块车载电源模块主要由动力电池、动力电池控制器和车载充电器组成。图2-2-3吉利帝豪插电式混合动力汽车车载电源模块图2-2-4吉利帝豪插电式混合动力汽车电机驱动模块电机控制器的功能是按照整车控制器的指令、电机的速度和电流反馈信号,对电机的速度驱动转矩和旋转方向进行控制。......

2023-08-27

1.传统驱动方式

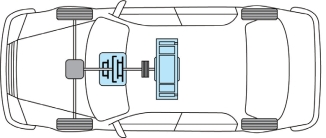

传统驱动系统仍然采用内燃机汽车的驱动系统布置方式,包括离合器、变速器、传动轴和驱动桥等总成,如图4-2-8 所示。这种驱动方式是将内燃机换成电机,离合器用于切断或接通驱动电机到车轮之间传递动力的机械装置,变速器是一套具有不同速比的齿轮机构,驾驶员可按需要选择不同的挡位,使得低速时车轮获得大转矩低转速,而高速时车轮获得小转矩高转速。由于采用了调速电机,因此变速器可相应简化,挡位数一般有2 个就够了,倒挡也可利用驱动电机的正反转来实现。驱动桥内的机械式差速器使得汽车在转弯时左右车轮可以不同的转速行驶。这种布置方式可以提高纯电动汽车的起动转矩,增加低速时纯电动汽车的后备功率。

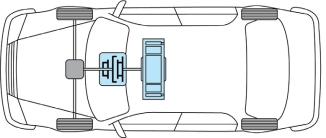

这种驱动系统布置形式有电机前置-驱动桥前置(F-F)、电机前置-驱动桥后置(F-R)等驱动方式。但是,F-R 驱动系统布置形式结构复杂、效率低,不能充分发挥驱动电机的性能。在此基础上,还有一种简化的传统式驱动系统布置形式,如图4-2-9 所示,采用固定速比减速器,去掉离合器。这种驱动系统布置形式可减少机械传动装置的质量,缩小其体积。

图4-2-8 传统式驱动布置形式

图4-2-9 简化的传统式驱动布置形式

2.电机-驱动桥组合式驱动系统

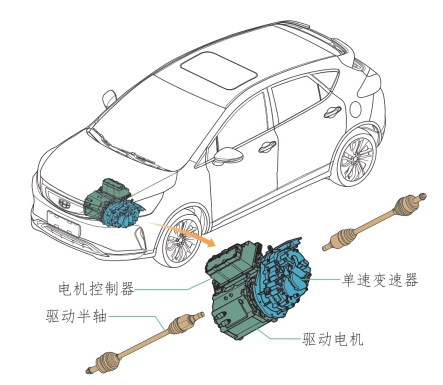

这种驱动系统布置形式即在驱动电机端盖的输出轴处加装减速齿轮和差速器等,电机、固定速比减速器、差速器的轴互相平行,一起组合成一个驱动整体。它通过固定速比的减速器来放大驱动电机的输出转矩,但没有可选的变速挡位,也就省掉了离合器。这种布置形式的机械传动机构紧凑,传动效率较高,便于安装,但对驱动电机的调速要求较高。按传统汽车的驱动方式来说,电机-驱动桥组合式驱动系统可以有驱动电机前置前轮驱动(F-F,如图4-2-10 所示)和驱动电机后置后轮驱动(R-R,如图4-2-11 所示)两种方式。这种驱动系统布置形式具有良好的通用性和互换性,便于在现有的汽车底盘上安装,使用和维修也较方便。

目前驱动电机前置前轮驱动被广泛应用在电动乘用汽车中,如比亚迪e5、e2,吉利帝豪EV450,北汽系列电动汽车等。驱动电机后置后轮驱动则广泛应用于小型电动载货汽车上。特斯拉、比亚迪唐等全时电动四驱车型采用前后桥双电机驱动形式,即在前桥和后桥上均安装了一套电机-驱动桥组合式驱动系统。

图4-2-10 驱动电机前置前轮驱动

图4-2-11 驱动电机后置后轮驱动

3.轮毂电机分散驱动式驱动系统

轮毂电机分散驱动式驱动系统布置形式是将轮毂电机直接装在车轮轮毂上,如图4-2-12 所示。这种驱动系统布置形式可以节省空间方便布置电池,以提高车辆的续驶里程,同时电机的扭矩响应时间比较短,扭矩的大小控制很精确。每台驱动电机的转速可独立调节控制,便于实现电子差速。这样既省去了机械差速器,也有利于提高汽车转弯时的操控性。

图4-2-12 轮毂电机

轮毂电机主要由定子、小型逆变器、转子、轴承、悬架轴承座、铝合金轮毂等组成。在汽车上的布置方式可以有双前轮驱动、双后轮驱动和前后四轮驱动(4Wheel Drive,4WD)等模式。轮毂电机动力系统根据电机的转子型式主要分为:内转子型和外转子型两种结构。

低速外转子电机结构简单、轴向尺寸小、比功率高,能在很宽的速度范围内控制转矩,且响应速度快,电机的转速高达1 000 r/min,最高1 500 r/min。外转子直接和车轮相连,没有减速机构,车轮的转速与电机转速相同,因此效率高。但缺点是如要获得较大的转矩,必须增大发动机体积和质量,因而成本高、加速时效率低、噪声大。外转子轮毂电机结构如图4-2-13 所示。

图4-2-13 外转子轮毂电机结构

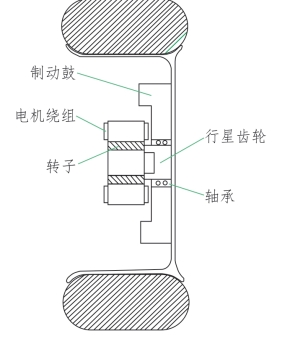

内转子轮毂电机具有转速高(转速约10 000 r/min)的特点,因此需要装备固定传动比的减速器降低车速。一般采用高减速比行星齿轮减速装置,如图4-2-14 所示。行星齿轮减速装置安装在电机输出轴和车轮轮毂之间,其转子作为输出轴与固定减速比的行星齿轮变速器的太阳轮相连,而车轮轮毂通常与其齿圈连接,它能提供较大的减速比,来放大其输出转矩。由于驱动电机装在车轮内,形成轮毂电机,因此缩短了从驱动电机到驱动轮的传递路径,且输入轴和输出轴可布置在同一条轴线上。高速内转子轮毂电机的优点是具有较高的比功率,质量轻,体积小,效率高,噪声小,成本低;缺点是必须采用减速装置,使效率降低,非簧载质量增大,电机的最高转速受线圈损耗、摩擦损耗以及变速机构的承受能力等因素的限制。

图4-2-14 高速内转子轮毂电机

有关新能源汽车概论(全彩版)的文章

纯电动汽车的结构主要由电机驱动控制系统,汽车底盘,车身以及各种辅助装置等部分组成。图2-2-2电机驱动控制系统的组成与工作原理1.车载电源模块车载电源模块主要由动力电池、动力电池控制器和车载充电器组成。图2-2-3吉利帝豪插电式混合动力汽车车载电源模块图2-2-4吉利帝豪插电式混合动力汽车电机驱动模块电机控制器的功能是按照整车控制器的指令、电机的速度和电流反馈信号,对电机的速度驱动转矩和旋转方向进行控制。......

2023-08-27

BYD的e5车型前驱动力总成主要配备比亚迪e5的纯电动汽车,采用单挡无级变速,下面解释其具体结构。图5.6 2016年款比亚迪e5车的电机铭牌比亚迪e5车的电机的参数如表5.1所示。表5.1 比亚迪e5电机参数(二)螺栓、螺母将电机端盖和总成合箱壳体上的螺栓或螺母,按对角线松开和拧紧。比亚迪e5车电动机的特点是:1)交流永磁同步电机。图5.8 比亚迪e5车电机的旋变传感器......

2023-09-18

纯电动汽车是纯粹靠电能驱动的车辆。日本在2011年前拥有世界上最大的纯电动汽车消费群,日产的Leaf和三菱的iMiEV电动汽车是纯电动汽车的代表车型。欧洲的纯电动汽车以德国产车型为代表。图1-1-1特斯拉Model S图1-1-2日产Leaf图1-1-3三菱iMiEV图1-1-4大众e-GOLF我国生产纯电动汽车的企业较多,比亚迪和北汽系列纯电动汽车排在前列。北汽EV160整车质量为1 295 kg,续航里程为200 km,采用30.4 kW·h锂离子电池组,最高车速为125 km/h。图1-1-5比亚迪e5图1-1-6北汽EV200......

2023-08-27

转子发动机的转子的三个工作面分别与气缸型面及端盖构成三个工作室,由转子三个顶角的径向密封片彼此分隔。图1.2转子发动机与往复式活塞发动机构造原理对比往复式活塞发动机;转子发动机转子发动机主要构成零件包括转子、气缸、偏心轴、齿轮、齿圈等,如图1.3所示。对于多缸转子发动机,相邻两缸之间要设置散热较好的中隔板。转子发动机平稳转动产生的振动相当小,而且没有气门机构,因此能够更平稳和更安静地运行。......

2023-06-23

通过本任务学习了解这些纯电动汽车的结构特点,并能够描述主要部件名称、位置及其作用。VCU根据蓄电池状态控制车辆。比亚迪e5纯电动汽车的动力电池采用13个电池组串联,其额定电坟约633.6 V。比亚迪纯电动汽车现在使用的驱动电机为交流无刷永磁同步电机,通过采集电机旋变信号进行工作。图2-3-11比亚迪e5驱动电机的组成因为电机可提供较大的有效转速范围,所以纯电动汽车的变速器只需要一个挡位,即只有一个固定传动比。......

2023-08-27

增程式电动汽车以提高纯电动汽车的续驶里程为目的,是在纯电动汽车的基础上增加增程器而成的。它的基本结构由增程器、动力电池、驱动电机及传动系统等组成,结构如图4-2-15 所示。增程式电动汽车工作模式可分为纯电动模式、增程模式和制动能量回收模式。图4-2-15增程式电动汽车组成图4-2-16增程器组成1.纯电动模式动力电池电量充足,发动机停止工作,动力电池直接提供能源给驱动电机,电机驱动车辆行驶,如图4-2-17 所示。......

2023-08-20

纯电动汽车的结构组成包括电力驱动以及控制系统、驱动力传动机械系统、完成既定任务的工作装置等。纯电动汽车与传统汽车相比,取消了发动机,传动机构发生了改变,根据驱动方式不同,部分部件已经简化或者取消,增加了电源系统和驱动电机等新机构。驱动桥内的机械式差速器使得汽车在转弯时左右车轮以不同的转速行驶。根据纯电动汽车上轮毂电机的布置形式,纯电动汽车可以分为双前轮驱动、双后轮驱动和前后四轮驱动。......

2023-08-27

齿轮液压马达图3.2齿轮马达工作原理图齿轮液压马达的工作原理如图3.2 所示,图中P 点为两齿轮的啮合点。图3.3双作用叶片式液压马达工作原理图压力油从进油口进入叶片之间,位于进油腔的叶片有3、4、5 和7、8、1 两组。图3.4 为双作用叶片式液压马达的实际结构。图3.6 为斜盘式轴向柱塞液压马达的工作原理图。对轴向柱塞马达,改变斜盘倾角γ 的大小,就可调节液压马达的转速。......

2023-06-18

相关推荐